1

Изобретение относится к заточке многолезвийного режущего инструмента с прямыми канавками, например метчиков, и может быть использовано в инструментальной промышленности.

Известен полуавтомат для заточки многолезвийкого инструмента с прямыми канавками, на станине которого смонтированы бабка изделия, шлифовальная бабка с механизмами компенсаш1и износа и правки шлифовального круга, механизмы загрузки и разгрузки.

Целью настоящего изобретения является полная автоматизация техлологического процесса, повышение качества заточки метчиков, улучшение условий труда.

Для достижения поставленной цели автомат снабжен механизмом поперечной подачи, выполненным в виде коромысла, периодически перемещаемого от распредвала вдоль оси качания и взаимодействующего одним плечом поочередно с одним из регулируемых упоров. Другое плечо коромысла через управляемую фрикционную муфту осуществляет доворот шпинделя изделия на подачу.

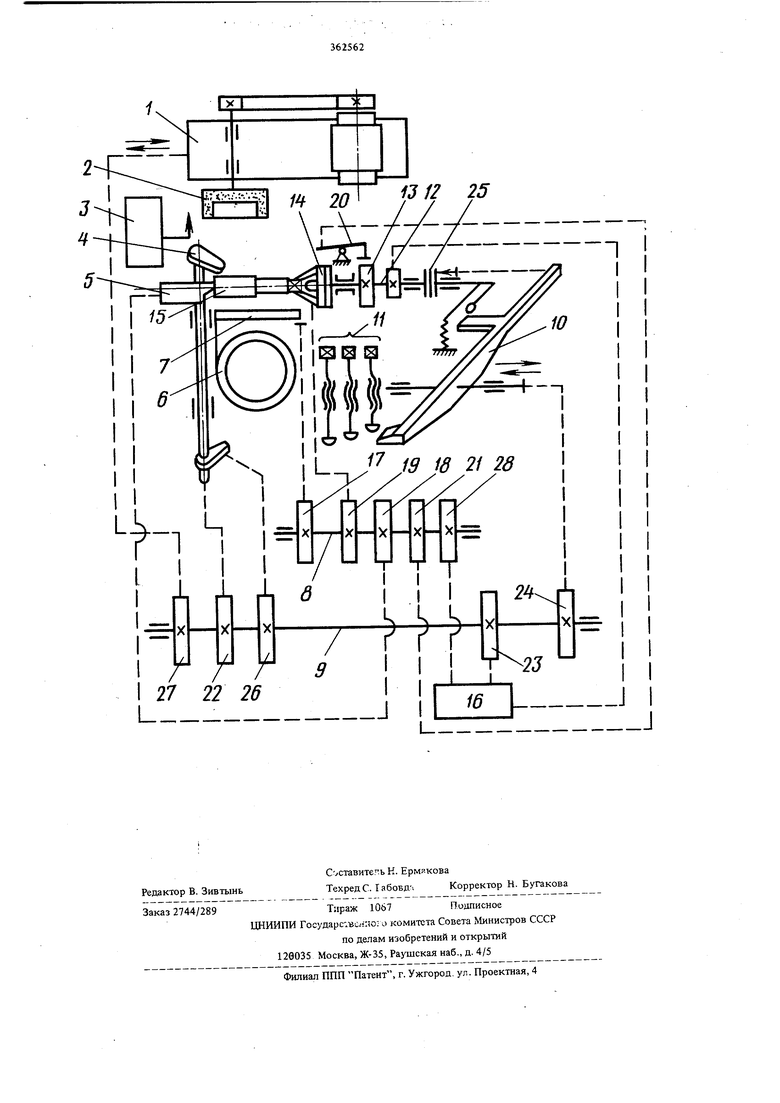

На чертеже изображена кинематическая схема автомата, который из перемещаемой возвратно-пост)Т ательн6й шлифовальной бабки 1, на

шпинделе которой установлен шлифовальный круг 2 механизмы правки 3, ориентатора 4, задней бабки 5, магазин загрузки 6 с механической рукой 7, вспомогательного распредвала 8, главного распредвала 9, механизма поперечной подачи, выполненногов виде коромысла 10 и регулируемых упоров 11, бабки изделия со шпинделем 12, который несет на себе фиксаторный диск 13 и патрон 14 для зажима изделия 15, суммирующего механизма 16, с помощью которого вращение шпинделя 12 при повороте его в исходное положение передается от вспомогательного распредвала 8, а при ориентации изделия 15 - от главного распредвала 9.

Из магазина загрузки 6 изделие 15, ориентированное по квадрату, механической рукой 7, приводимой от кулачка 17, подается на линию центров.

Задней бабкой 5, приводимой от кулачка 18, изделие перемещается в губки патрона 14 и устанавливается в центрах. После зажима изделия 15 в патроне 14 от кулака 19 механическая рука ,7 отводитг ся в исходное положение и фиксатор 20 вьлводится из диска 13 кулаком 21. Вспомогательный распредвал 8 останавливается и включается главный распред вал 9, который осуществляет следующие движения: кулаком 22 ориентатор 4 подводится к изделию 15,

шпиндель 12 проворачивается кулаком 23 через суммирующий механизм 16 до фиксации изделия по передней поверхности ориентатором4, коромысло 10 механизма подачи кулаком 24 перемещается вдоль своей оси и замыкает фрикщюнную муфту 25, связьшая кинематически шпиндель 12 с механизмом подачи. При дальнейшем перемещении коромысла 10 влево оно взаимодействует своим скосом с одним из регулируемых упоров 11 и вследствие зтого поворачивается на определенный угол, сообщая шпинделю 12 доворот на подачу первого прохода и на отскок передней поверхности изделия от ориентатора 4, который отводится в исходное положение поворотом вокруг своей оси от кулака 26 и перемещением вдоль своей оси вниз кулаком 22. От кулака 27 с несколькими, в частности тремя, выступами щлифовальная бабка совершает несколько, в частности три, двойных рабочих хода, причем перед каждым двойным ходом перемещением коромысла 10 влево на очередной регулируемый упор 11 производится доворот шпинделя на подачу.

За один оборот главного распредвала 9 осуществляется заточка одного пера изделия. В конце оборота распредвала 9 коромысло 10 отводится в исходное положение, при этом размыкается муфта 25, ориентатор 4 перемещается вверх и разворачивается в рабочее положение.

В начале следующего оборота распредвала 9 к изделию 15 подводится ориентатор 4 и производится ориентация и заточка последующего пера издеЛИЯ, как указано выще. После заточки всех перьев изделия распредвал 9 останавливается, включается распредвал 8, куЛаком 21 освобождается фиксатор 20, кулаком 28 шпиндель 12 поворачивается в исходное положение до западения фиксатора 20 в паз диска 13, кулаком 19 разжимаются губки патрона 14, кулаком 18 отводится задняя бабка 5, обработанное изделие паддет на транспортную ленту и выносится из зоны обработки.

Затем на линию центров из магазина подается очередное изделие и цикл повторяется.

После обработки определенного количества изделий производится автоматическая правка шлифовального круга.

Формула изобретения

Автомат дпя заточки метчиков с прямыми канавками по передней поверхности, на стенке которого смонтированы бабка изделия, шлифовальная бабка с механизмами поперечной подачи, компенсации износа и правки шлифовального круга, механизмы загрузки и разгрузки, отличающийся тем, что, с целью расширения технологических возможностей, механизм поперечной подачи выполнен в виде регулируемых упоров и коромысла, периодически перемещаемого вдоль своей оси качания и взаимодействующего одним плечом поочередно с одним из этих упоров, а другим - осуществляющего доворот пшинделя изделия на подучу.

П

.J J

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| Станок для шлифования стружечных канавок концевого инструмента | 1986 |

|

SU1379060A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ КРУГЛЫХ ПЛАШЕК | 1973 |

|

SU363572A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Станок для заточки метчиков | 1986 |

|

SU1388265A1 |

| Устройство для заточки сверл | 1986 |

|

SU1414575A1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

Авторы

Даты

1976-06-25—Публикация

1970-02-26—Подача