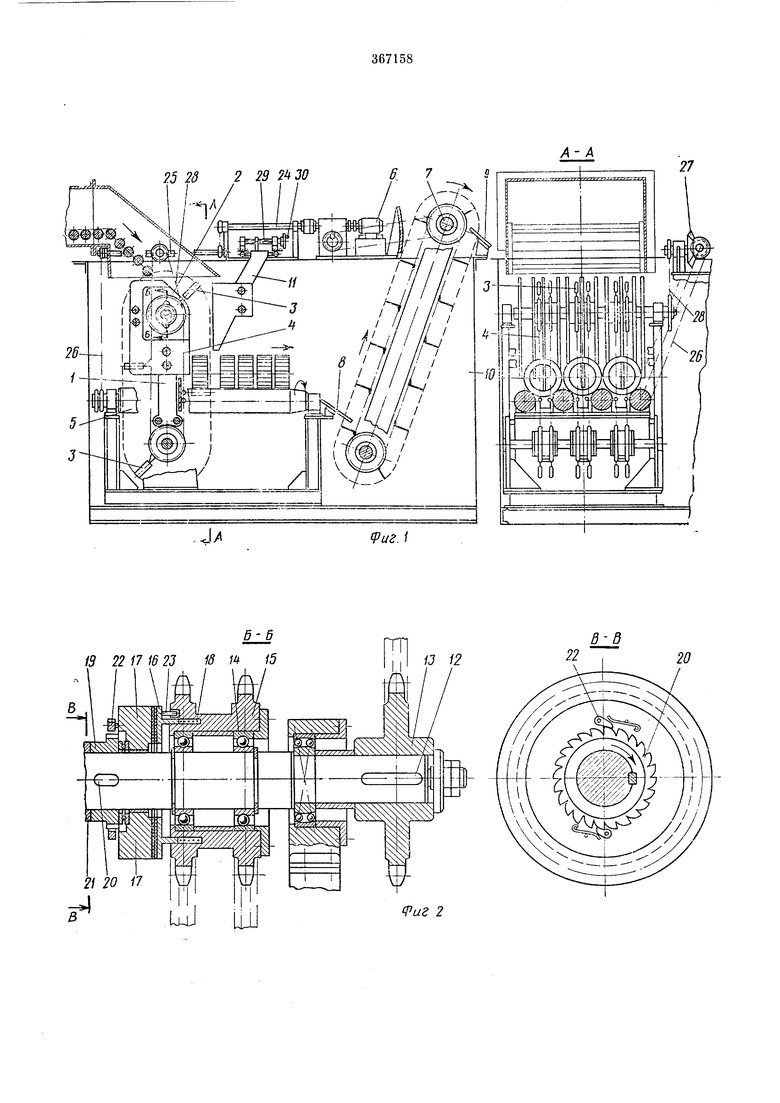

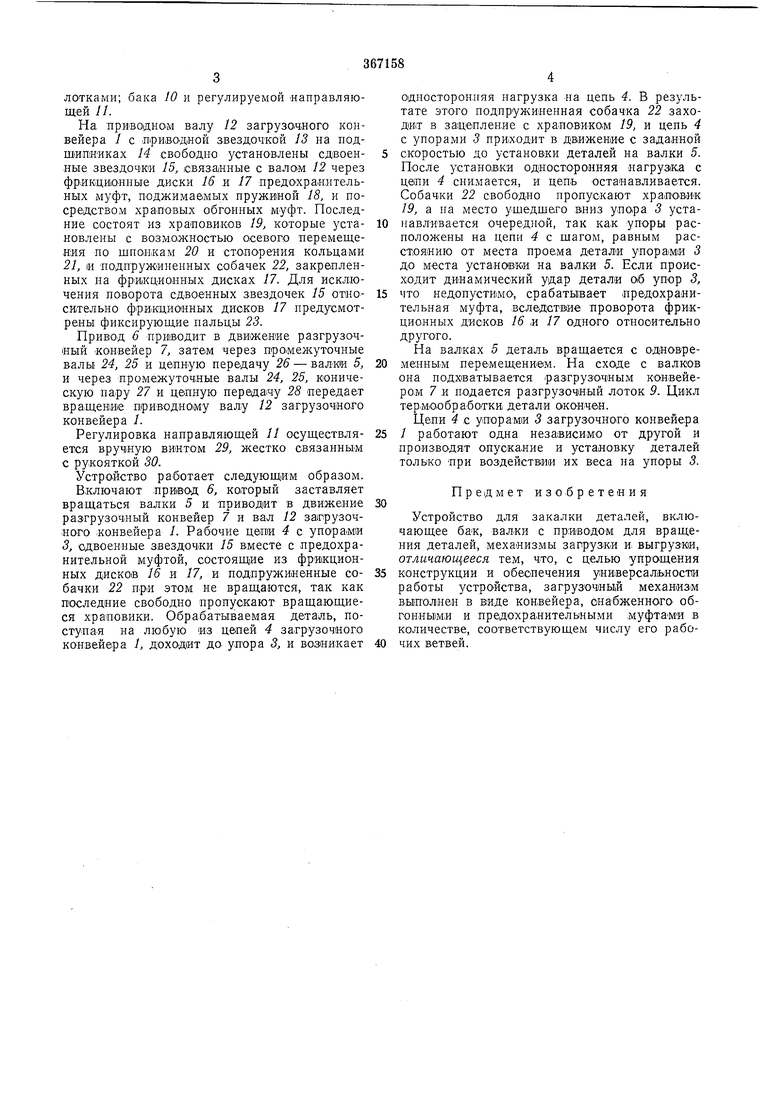

Изобретение предназначено для установки в термических цехах подшипнаковых и машиностроительных заводов с печами как с окислительной, TaiK и с защит НЫ)М1И атмосферами. Известно устройство для закалили деталей, содержащее ба.к, валки с приводом для вращения деталей, механизмы загрузки и выгрузки. Одна,ко такое устройство нельзя использовать при за калке деталей, укладка которых возможна в три ряда по ширине рабочего пространства печи. Механизм загрузки работает циклично от конечных выключателей по автоматическим схемам, которые ограничивают надежность работы устройства для закалки. Для каждого дополнительного ряда укладываемых по ширИ|Не печи деталей, необходимо устанавливать свой механизм загрузки с приводом, конечными выключателя ми и дополнительной автоматической схемой, что значительно снижает надежность работы устройства, а при .переходе от двухрядной за грузки к однорядной, трехрядной и т. д. необходиама переналадка. С целью исключення указанного недостатка, упрощения конструкции и обеспечения универсальности работы в .предложенном устройстве загрузку деталей осуществляет загрузочный кон.вейе,р от одного привода непрерывного действия. Для цикличной работы загрузочного конвейера без конечников, обеспечивающего загрузку с заданной скоростью каждого ряда деталей по ширине независи(мо один от другого с последующей установкой их на валки, на приводном валу его установлены обгонные муфты по числу рабочих цепей конвейера. С целью исключения динамического удара очередной загружаемой детали с каким-либо из упоров загрузочного конвейера на каждой его рабочей ветви установлена регулируемая предохранительная муфта. В устройстве предусмотрена регулировка одной из двух направляющих, что позволяет обрабатывать различные по высоте детали. С целью обеспечения работы устройства от одного привода оно снабжено двумя промежуточными валами и конической парой. На фиг. 1 схе.матично изображено предлагаемое устройство для закалки деталей, вид сбоку ,и разрез по Л-А (по приводным валкам) ; на фиг. 2 - приводной вал загрузочного конвейера, разрез по Б-Б п-а фиг. 1 и сечение по В-В. Устройство состоит из загрузочного конвейера 1 с неподвижной направляющей 2 и упорами 3, установленными с одинаковым шагом на рабочих цепях 4 валков 5 с приводом 6 для их вращения; разгрузочного конвейера 7 с загрузочным 8 и разгрузочным 9 лотками; бака 10 и регулируемой направляющей и. На npHBOflHOiM валу 12 загрузочного конвейера / с Л1рИ|В:Одной звездочкой 13 на подшйпюиках 14 свободно установлены сдвоен- 5 ные звездочки 15, связанные с валом 12 через фрик|ЦИ|Онные диски 16 .и 17 предохранительных муфт, поджимаемых пружиной 18, и посредством храповых обгонных муфт. Последние состоят из храновиков 19, которые уста- 10 новлены с возможностью осевого перемещения по шпО|Н|Кам 20 и столорения кольцами 21, и подпружиненных собачек 22, закрепленных на фрикционных дисках 17. Для исключения поворота сдвоенных звездочек 15 отно- 15 сительно фрикционных дисков 17 предусмотрены фиксирующие пальцы 23. Привод 6 приводит в движение разгрузочный конвейер 7, затем через промежуточные валы 24, 25 и ценную передачу 26 - валми 5, 20 и через промежуточные валы 24, 25, коническую пару 27 и цепную передачу 28 передает вращевве приводному валу 12 загрузочного конвейера /. Регулировка направляющей 11 осуществля- 25 ется вручную винтом 29, жестко связанным с рукояткой 30. Устройство работает следующим образом. Включают привод 6, который заставляет вращаться валки 5 и приводит в движение 30 разгрузочный конвейер 7 и вал 12 загрузочного конвейера 1. Рабочие цепи 4 с упорами 3, сдвоенные звездочки 15 вместе с предохранительной муфтой, состоящие из фрикционных дисков 16 и 17, и подпружиненные со- 35 бачки 22 при этом не вращаются, так как последние свободно пропускают вращающиеся храповики. Обрабатываемая деталь, поступая на любую из цепей 4 загрузочного конвейера 1, доходит до упора 3, и В 0зникает 40 односторонняя нагрузка на цепь 4. В результате этого подпружиненная собачка 22 заходит в зацепление с храловИК01М 19, и цепь 4 с упорами 5 приходит в движение с заданной скоростью до установ:ки деталей на валки 5. После установки односторонняя нагруз1ка с цепи 4 снимается, и цепъ останавливается. Собачки 22 свободно пропускают храновик 19, а на место ушедшего вниз упора 3 устанавлквается очередной, так как упоры расположены на цепи 4 с шагом, равным расстоянию от места проема детали упора1ми 3 до места установки на валки 5. Если происходит динамический удар детали об упор 3, что недонустимо, срабатывает предохранительная муфта, вследствие проворота фрикционных дисков 16 и 17 одного относительно другого. На валках 5 деталь вращается с одновременным перемещением. На сходе с валков она подх1ватывается разгрузочным конвейеро.м 7 и подается разгрузочный лоток 9. Цикл терамообработки детали окончен, Цени 4 с упорами 3 загрузочного конвейера / работают одна независимо от другой и производят опускание и установку деталей только при воздействии их веса на упоры 5. Предмет и з о б р е т е « и я Устройство для закалки деталей, включающее бак, валки с приводом для вращения деталей, механизмы загрузки и выгрузки, отличающееся тем, что, с целью упрощения конструкции и обеспечения универсальности работы устройства, загрузочный механизм выполнен в виде конвейера, снабженного обгонными и предохранительными .муфтами в количестве, соответствующем числу его рабочих ветвей. 25 2д 2 29 2 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство | 1990 |

|

SU1735163A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1978 |

|

SU856629A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ МОЙКИ ИЗДЕЛИЙ | 1992 |

|

RU2008988C1 |

| Одноцепной скребковый конвейер | 1979 |

|

SU839894A1 |

| Вертикальный цепной конвейер | 1990 |

|

SU1776247A3 |

| Устройство для закалки деталей | 1980 |

|

SU885299A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199376A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1972 |

|

SU422658A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1973 |

|

SU368335A1 |

Авторы

Даты

1973-01-01—Публикация