1

Изобретение усовершенствует способ одновременного нолучения надуксусной и уксусной кислот.

Известен способ одновременного нолуче1ГИЯ надуксусной и уксусной кислот окислением ацетальдегида кислородом илн кислородсодержащим газом в алюминиевом реакторе с мешалкой при 80-200°С, предпочтительно 120-180°С, пр,и отношении ацеталъдегида к кислороду 6 : 1-3 : 1. Однако этот способ взрывоопасен, а кроме того, если по какой-либо причине останавливаются лопасти мешалки, то задняя часть реактора разрушается.

Цель изобр.етения состоит в разработке такого способа осуществления процесса, который позволил бы избежать взрывов и пожаров, сохранив при этом высокие степень конверсии ацетальдегида 1и выход целевых продуктов.

Для достижения этой цели кислород или кислородсодержащий газ подают в различные точки реактора, размещенные вдоль зоны реакции, со скоростью прохождения реагирующих газов через реакционную зону, нревышающей скорость распространения пламени в реагирующих газовых смесях.

Парофазное окисление ацетальдегида до надуксусной и уксусной кислот осуществляют в удлиненной зоне проведения реакции, предночт.ительио в трубчатом реакторе, не имеющем вентиляторов, газодувок, мешалок или

ИНЫХ приспособленнй для осуществления обратного перемешивания. Желательно ацетальдегид и кислород брать в соотношениях 2 : 1 - 3:1. Парообразный ацетальдегид и кислород подают в реактор при температуре примерно МО-180°С. Кислород поступает в реактор предпочтительно в виде смеси с газом, такой как воздух, по меньшей мере, в трех точках, расположенных по длине реактора. Реактор сконструировали с таким расчетом и скорости подачи ацетальдегида и кислорода подбирают такими, чтобы скорость перемещения реакционной газовой смеси в зонах, расположенных на стороне подачи кислорода, илн газовой смеси, содержащей кислород, в реакторе превышала скорость распространения пламени в реакционной газовой смеси.

Ацетальдегид подают в количестве 160,2- 800,9 кг/м по отношению к общему объему реактора.

Л елательпо, чтобы кислород, подаваемый в реактор, содержал небольшое количество озона (до 2 вес. %, считая ;на кислород).

Скорость подачи ацеталъдегида может изменяться в широких пределах, но предпочтительно, чтобы она составляла 4,54-22,68 кг/ час на 0,028 м общего объема реактора.

Пример 1. В алюминиевый реактор, состоящий из 10 секций длиной по 6,1 м, каждая пз которых снабжена рубащкой, подают

в те чение каждого часа 11,07 кг ;га:зооб|разиого ацетальдегида и 9,77 н-и воздуха, содержащего 2,2 мг1л озона. Возду/х распределяют равными порциялш по 9 участкам подачи. Давление в реакторе поддерживают около 0,141 /сг/сл/ по мапометру, температуру 150- 170°С. Скорость прохождения реагирующих газов nocreneniHO повышают (от 1,83 м1сек в первой секции до 4,88 м/сек в последней секции) . При прохождении реакции не наблюдают пи воспламепений, пи взрывов. Рабочие условия поддерживают беспрепятственно. Надуксуспую кислоту отбирают в количестве 3,72 кг/час. Расходуется около 68% кислорода из состава воздуха, подаваемого з реактор, и -21% ацетальдегида, причем -У2% израсходованиого ацетальдегида превращается в надуксусиую кислоту.

Пример 2. Конструкция реактора и услош я работы аналогичны onncai-nibiM в примере 1, давление в реакторе постепенно повышают от 0,14 до 0,49 кг/см. Реактор работает гладко лиШЬ в течение краткого времени, затем реакционная смесь взрывается, вызывая несколько самостоятельно угасающих вспышек при взрыве, которые в конечном итоге приводят к устойчивому загоранию в реакторе, что требует прекращения его работы. Несколько дополнительных попыток проведения реакции приводят к аиалогичиым результатам: реакц ия проходит гладко при давлении О,41 кг/см, но становится неустойчиво при давлении 0,49 кг/см. Повышение давлепия снижает скорости перемещения газа в реакторе с 1,83-4,88 м/сек (см. пример 1) до 1,22 м/сек в первой секции и до 3,35 м/сек в последней секции, работающей под давлением 0,49 кг1см. Данные, полученные в течение кратковременного периода мегкду вспышками, указывают иа 92%-псе потребление кислорода из воздуха, подаваемого ,в peaiKTCfl. Расходуется около 30Vo ацетальдегида, 91% изрлсходоваииото ацетальдегида превращается Б ,наау|ксу:оную .кислоту, которая образуется з количестве ожоло 5,0 кг/час.

Пример 3. Реактор из примера 1 видоаз1Ме.няют, уменьшая диаметр на участках подачл воздуха приблизительно с 3,8l до 1,90 см, в результате скорость прохождения газа повышают в соответствии с переводным коэффициентом 4.

Реактор приводят в действие. Ацетальдегид подают в количестве 10,75 кг/час. Суммарную подачу воздуха, содержащего 3,9 мг/л озона и подаваемого в количестве 10,11 час, распределяют примерно равными иорциями по 10 секциям. Реактор запускают при манометрическом давления 0,14 кг/см, он работает гладко ;и бесперебойно в теченне нескольких часов. Затем давление (в порядке опыта), повышают до 0,49 кг/см -. Дополнительные опыты показывают, что давление в реакторе можно повысить до 1,41 кг1см, при этом неустойчивости в работе реактора не паблюдается. Заметно улучшается стабильность работы реактора при рабочем давлении 0,48- 1,41 кгсм и изменении ко1 струкции секций подачи воздуха, обеспечивающей увеличение скорости прохождения газа согласно коэффициенту пересчета приблизительно 4. При этих условиях скорость движения газа повышается от 1,22-3,35 м/сек при давлении 0,49 кг/см до 6,40-15,24 м/сек при том же давлении 0,49 кг см . Падуксусную кислоту получают в количестве 4,17 кг/час. Расходуют око.ло 79% кислорода, содержащегося в подаваемом воздухе, н около 25% ацетальдегида, 89% которого превращают в надуксусную кислоту.

П р и м е р 4. В алюминиевый реактор из

5 примера 3 подают 15,92 кг/час парообразного ацетальдегида. Озонированный воздух, содержащий 3,0 мг/л озона, направляют в количестве 1,470 через 10 участков па стороне нагнетания, приче.м каждый участок располагают в начале каждой секции реактора.

Давление в реакторе поддерживают около 0,70 кг/см, а температуру 150-170°С путем регулирования давления греющего пара в рубащках, окрулсающих трубы реактора. Реакция протекает гладко за время свыше 4 час. Газы, выходящие пз реактора, нагревают в абсорбере колонного типа, в котором выделяют 7,21 кг/час надуксусной кнслоты. Ненрореагировавший ацетальдегид и несконденсировав0 ииеся газы удаляют из верхней части абсорбера для последующего извлечения. Расходуется около 88% кислорода, содерл ащегося в воздухе, подававшел1ся в реактор. Прореагировало около 28% ацетальдегида, из которого 5 около 90% превращается в иадуксусную кислоту. Производительность единицы объема реактора 107,32 кг/м. Длительность пребывания реакцьониой массы в реакторе составляет приблизительно 20 сек. Трубы на участках стороны нагнетания имеют внешний и в 1утренний диаметры соответственно 2,54 и 1,90 см и длину 20,3 см. Скорость реагирующих газов в зонах нагнетания воздуха составляет около 6,1 м/сек в первой секции, постепенно увели чивается до предельной, равной 15,24 м/сек, в последней секции.

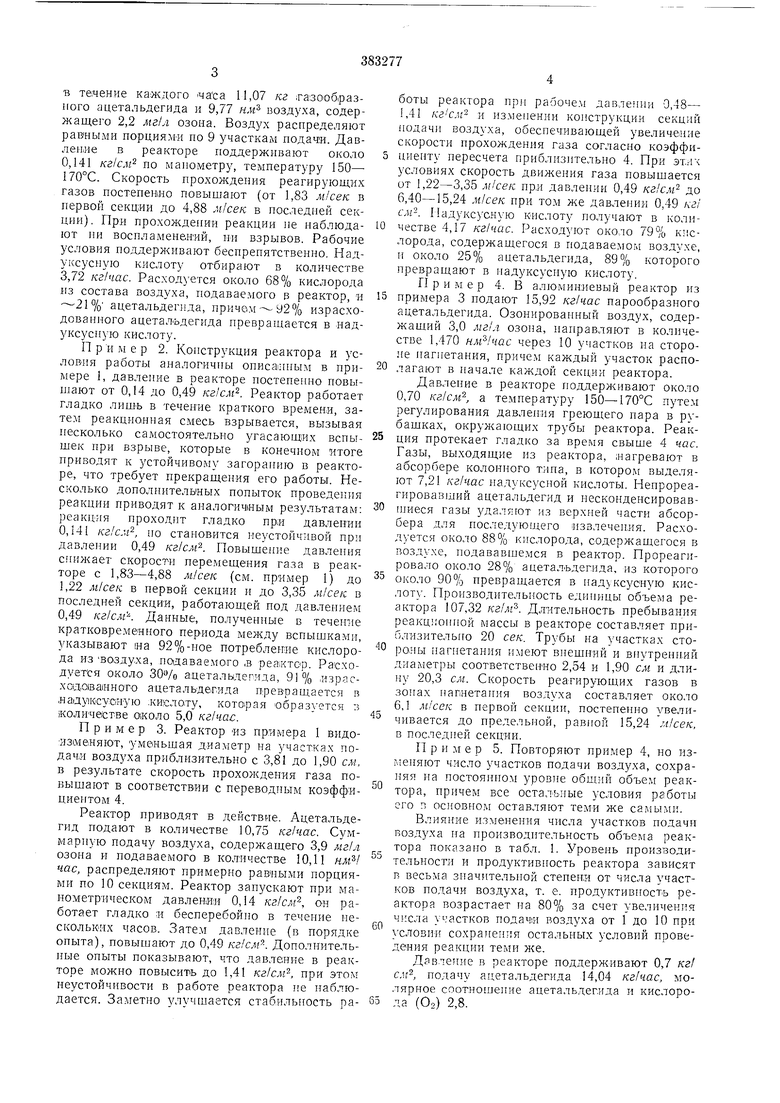

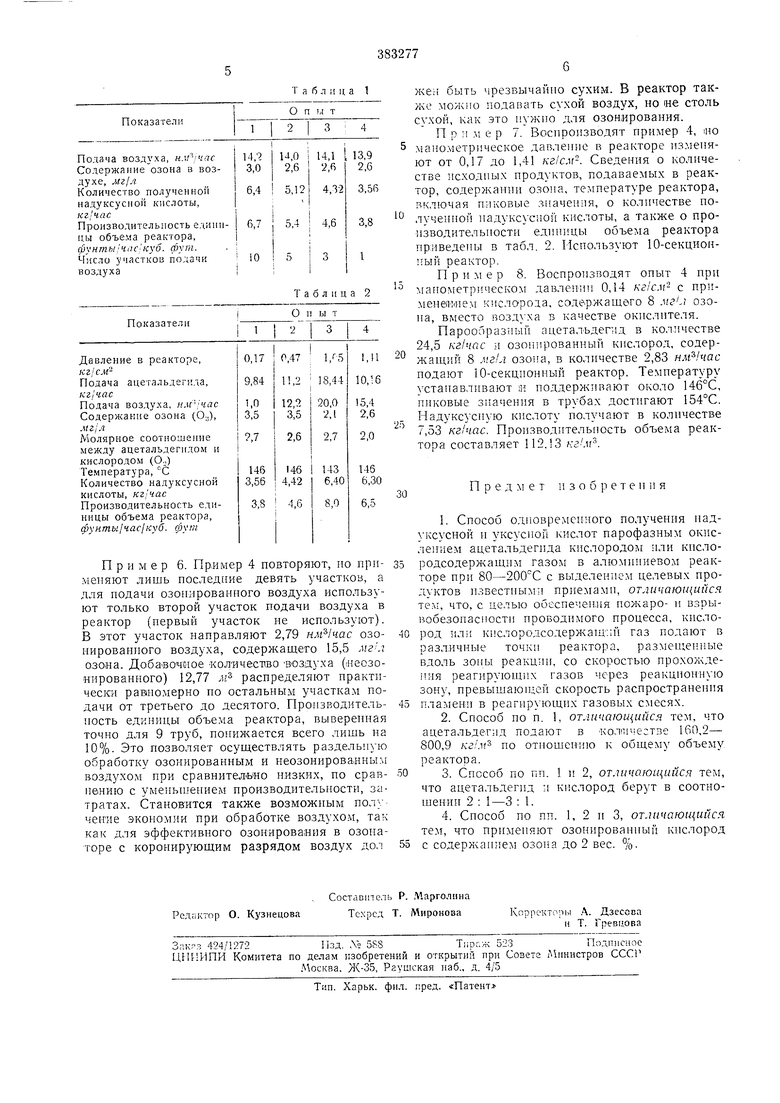

П р и м е р 5. Повторяют пример 4, по измеияют число участков подачи воздуха, сохраняя на постоянном уровне общий объем реак тора, причем все остал ьиые условия работы его П основнодг оставляют теми же самыми.

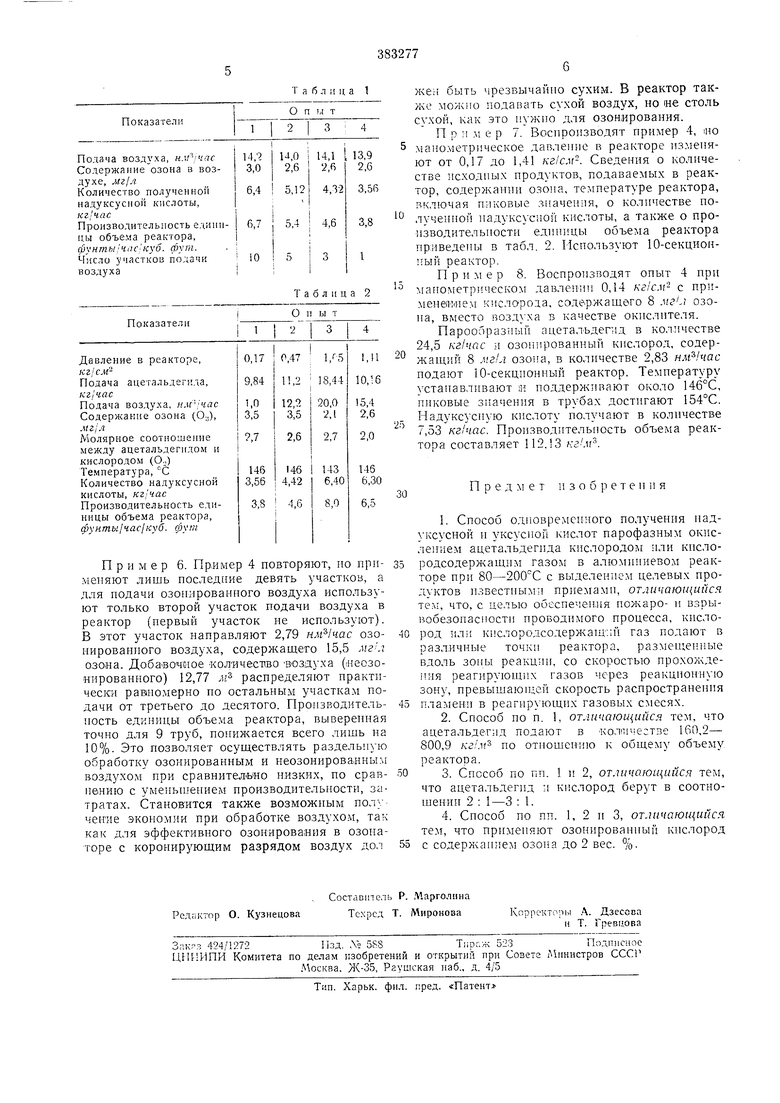

Влияние измепеиия числа участков подачи воздуха на производительность объема реактора показапо в табл. 1. Уровень производительности и продуктивность реактора зависят в весьма значительной степени от числа участков подачи воздуха, т. е. продуктивность реактора возрастает па 80% за счет увеличения числа участков нодачи воздуха от 1 до И) при условии сохранения остальных условий проведения реакции теми же.

Давление в реакторе поддерлсивают 0,7 кг/ см, подачу ацетальдегида 14,04 кг/час, молярное соотношение ацетальдегида и кислороS5 да (Оо) 2,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДОЛА | 1973 |

|

SU368746A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ НИЗШИХ АЛИФАТИЧЕСКИХ КИСЛОТ ИЛИ ИХ ЭФИРОВ | 1973 |

|

SU383272A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1972 |

|

SU349187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДККЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 1972 |

|

SU339040A1 |

| СПОСОБ ПОЛУЧЕНИЯ 0,О-ДИАЛКИЛХЛОРТИОФОСФАТОВ | 1973 |

|

SU383304A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ | 1971 |

|

SU308584A1 |

Авторы

Даты

1973-01-01—Публикация