1

Изобретение относится к технологической оснастке для обработки металлов давлением, а именно к штампам для гибки деталей сложной конфигурации из полосовых или прутковых заготовок.

Известен штамп для гибки листовых деталей, содержащий пуансон, выполненный в виде двух соосных консольных оправок, смыкающихся свободными торцами, и шарнирные матрицы.

Цель изобретения - обеспечение гибки деталей с прямыми участками.

Это достигается тем, что в предлагаемо.м щтампе матрица выполнена в виде горизонтальной плиты со ступенчатой рабочей поверхностью, профиль которой соответствует последовательным элементам гиба заготовки, одна из оправок закреплена на верхней плите и имеет профиль, соответствующий внутренней конфигурации готовой детали, а вторая оправка, расположенная с возможностью осевого перемещения Б нижней плите, имеет профиль, соответствующий форме заготовки на предварительном этапе гибки, и сквозной паз в торцовой части, в который входит свободный конец оправки, закрепленной на верхней плите.

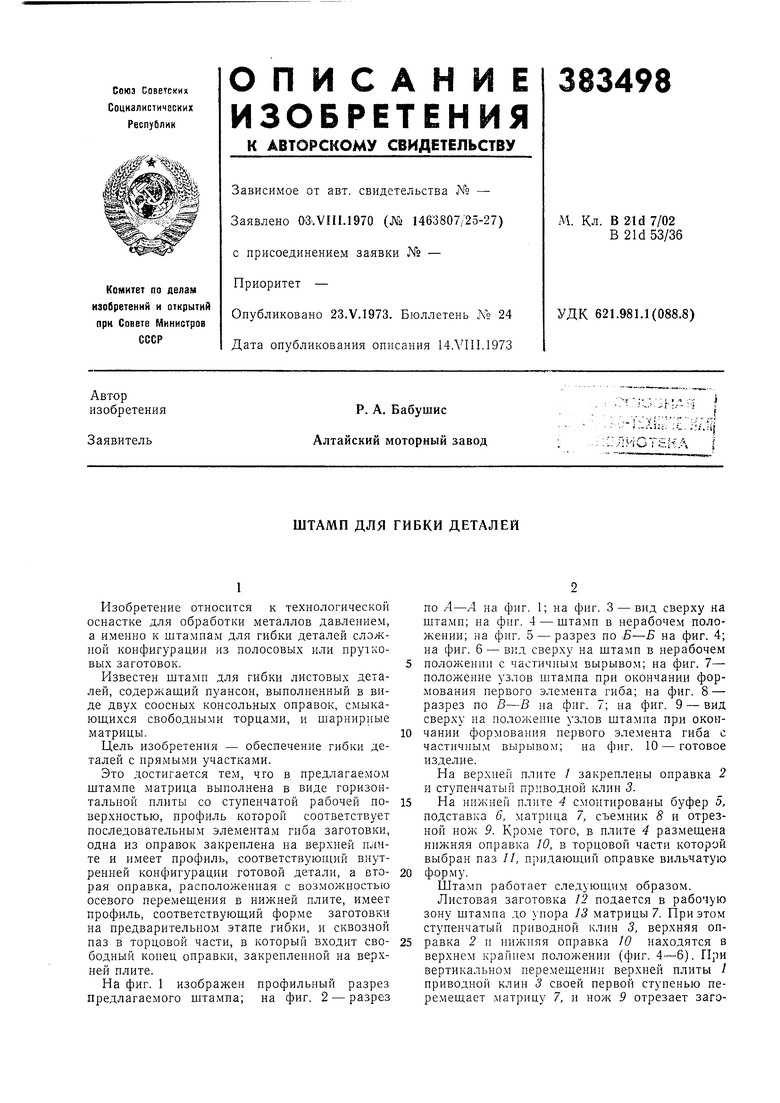

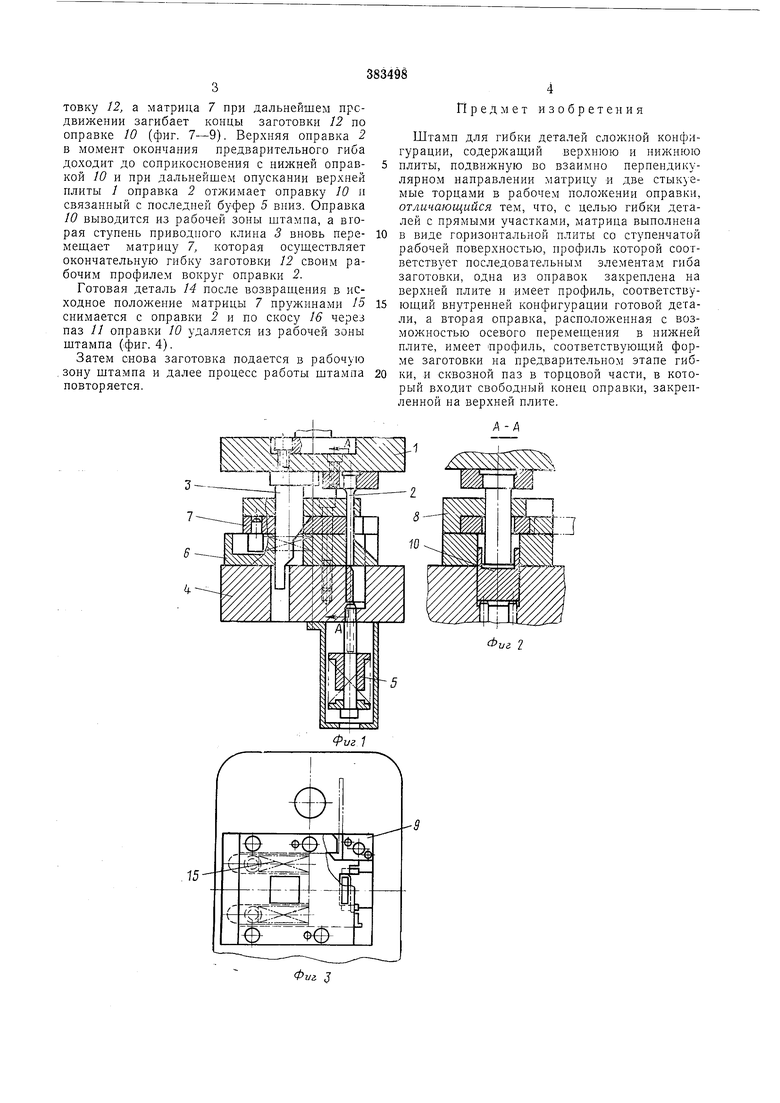

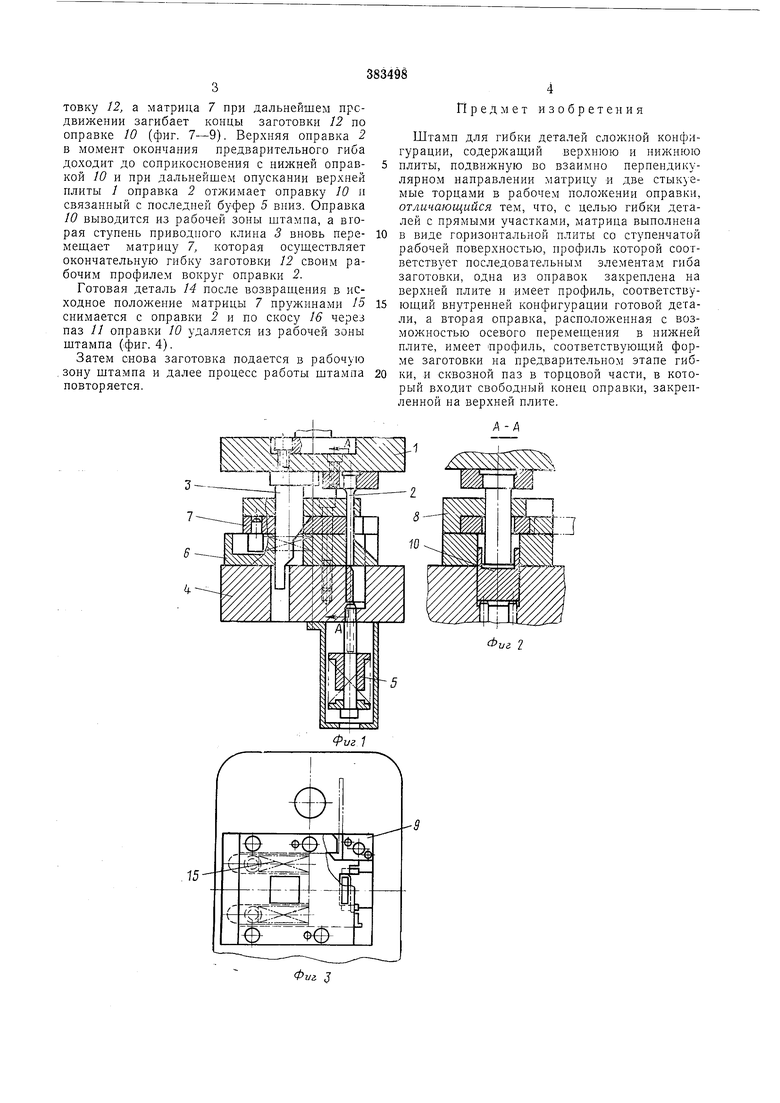

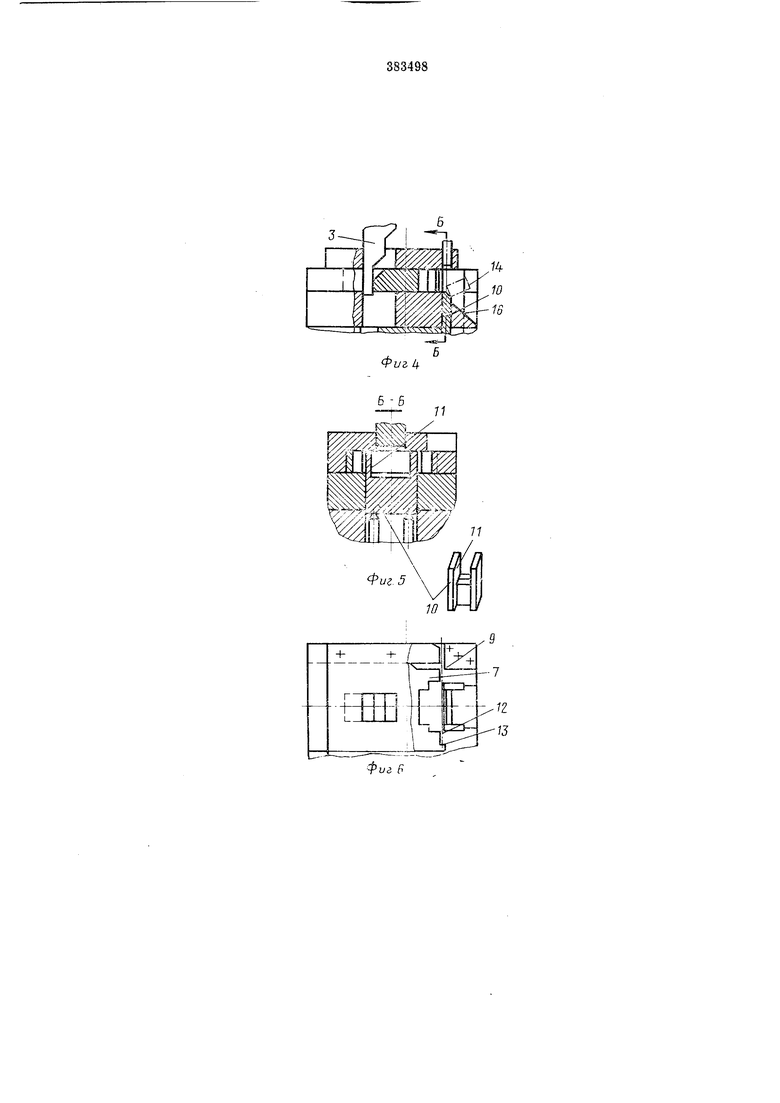

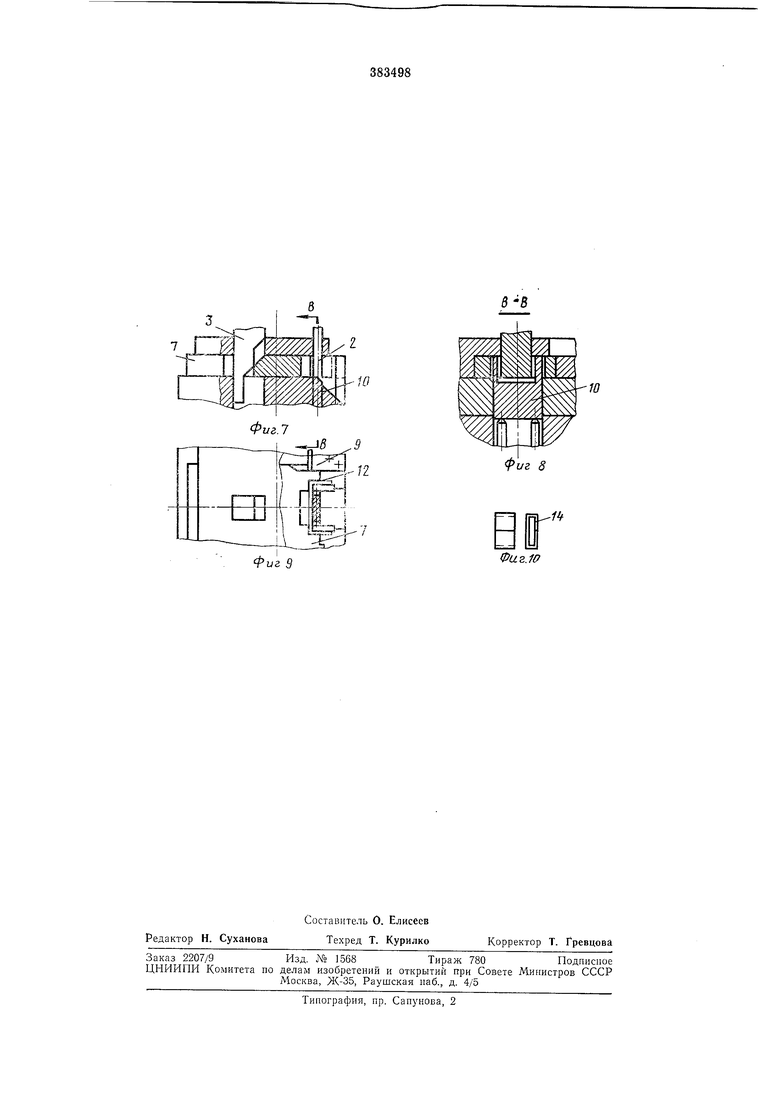

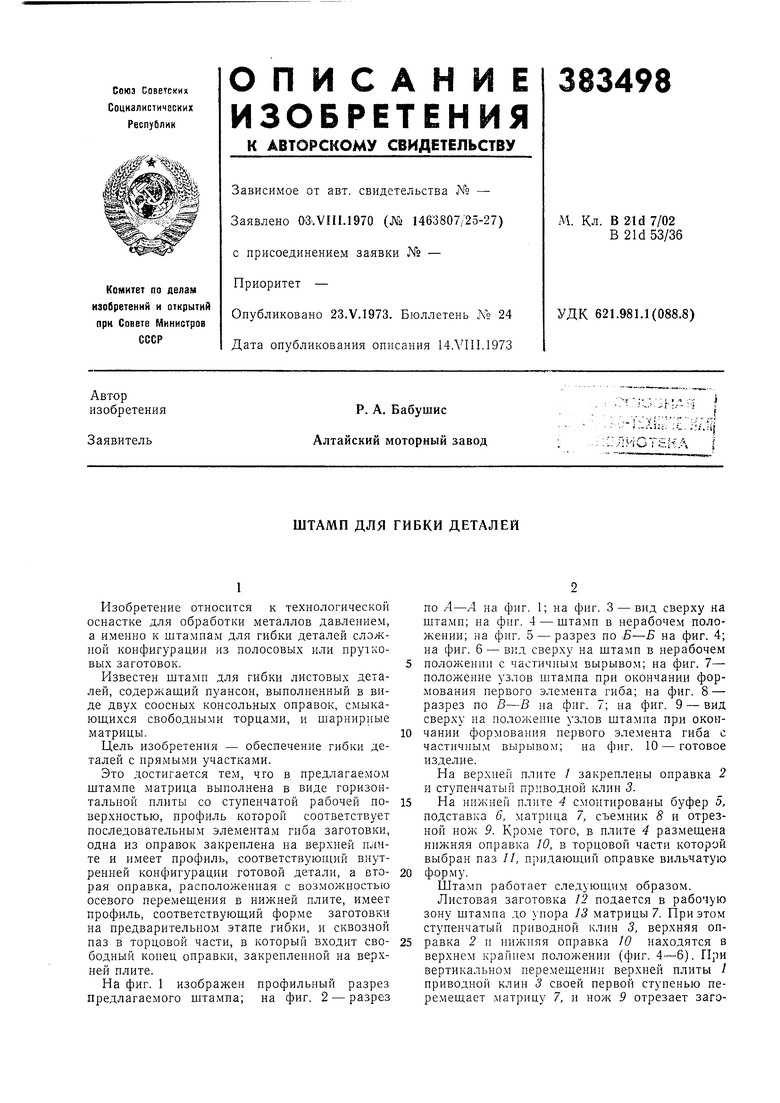

На фиг. 1 изображен профильный разрез Предлагаемого штампа; на фиг. 2 - разрез

по А-А на фиг. 1; на фиг. 3 - вид сверху на штамп; на фиг. 4 - штамп в нерабочем положении; на фиг. 5 - разрез по Б-Б на фиг. 4; на фиг. 6 - вид сверху на штамп в нерабочем положении с частичным вырывом; па фиг. 7- положение узлов штампа при окончании формования первого элемента гиба; на фиг. 8 - разрез по В-В на фиг. 7; на фиг. 9 - вид сверху на положение узлов штампа пр.и окончании формования первого элемента гиба с частичным вырывом; на фиг. 10 - готовое изделие.

На верхней плите / закреплены оправка 2 и ступенчатый приводной клин 3.

На нижней плите 4 смонтированы буфер 5, подставка 6, матрица 7, съемник 8 и отрезной нож 9. Кроме того, в плите 4 размещена нижняя оправка 10, в торцовой части которой выбран паз 11, придающий оправке вильчатую форму.

Штамп работает следующим образом.

Листовая заготовка 12 подается в рабочую зону штампа до упора 13 матрицы 7. При этом ступенчатый приводной клин 3, верхняя оправка 2 п нижняя оправка 10 находятся в верхнем крайнем положении (фиг. 4-6). При вертикальном перемещении верхней плиты / приводной клин 5 своей первой ступенью перемещает матрицу 7, и нол 9 отрезает заготовку 12, а матрица 7 при дальнейшем продвижении загибает концы заготовки 12 по оправке 10 (фиг. 7-9). Верхняя оправка 2 в момент окончания предварительного гиба доходит до соприкосновения с нижней оправкой 10 и при дальнейшем опускании верхней плиты 1 оправка 2 отжимает оправку 10 и связанный с последней буфер 5 вниз. Оправка 10 выводится из рабочей зоны штампа, а вторая ступень приводного клина 3 вновь перемещает матрицу 7, которая осуществляет окончательную гибку заготовки 12 своим рабочим профилем вокруг оправки 2.

Готовая деталь 14 после возврашения в исходное положение матрицы 7 пружинами /5 снимается с оправки .2 и по скосу 16 через паз // оправки 10 удаляется из рабочей зоны штампа (фиг. 4).

Затем снова заготовка подается в рабочую .зону штампа и далее процесс работы штампа повторяется.

Предмет изобретеция

Штамп для гибки деталей сложной конфигурации, содержащий верхнюю и нижнюю плиты, подвижную во взаимно перпендикулярном направлении матрицу и две стыкуемые торцами в рабочем положении оправки, отличающийся тем, что, с целью гибки деталей с прямыми участками, матрица выполнена в виде горизонтальной плиты со ступенчатой рабочей поверхностью, профиль которой соответствует последовательным элементам гиба заготовки, одна из оправок закреплена на верхней плите и имеет профиль, соответствуюший внутренней конфигурации готовой детали, а вторая оправка, расположенная с возможностью осевого перемещения в нижней плите, имеет профиль, соответствуюший форме заготовки на предварительном этапе гибки, и сквозной паз в торцовой части, в который входит свободный конец оправки, закрепленной на верхней плите.

Д -Д

sZ- ILФиг Ц6 -б

9

h-7

-Г2

iL yФиг 9

8В

-10

фиг 8

Фаг.Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для завивки краев листовой заготовки | 1987 |

|

SU1523222A1 |

| Устройство для получения деталейиз лиСТОВОгО МАТЕРиАлА | 1979 |

|

SU831273A2 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

| Штамп для гибки деталей @ -образной формы с отогнутыми внутрь концами | 1983 |

|

SU1184584A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| Штамп для гибки штучных заготовок | 1988 |

|

SU1574319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

Авторы

Даты

1973-01-01—Публикация