Предлагаемое приспособление предназначается для замены при обычной загрузке шахтных печей, снабженных под′емниками, некоторых ручных работ, требующих особого физического напряжения, механической работой.

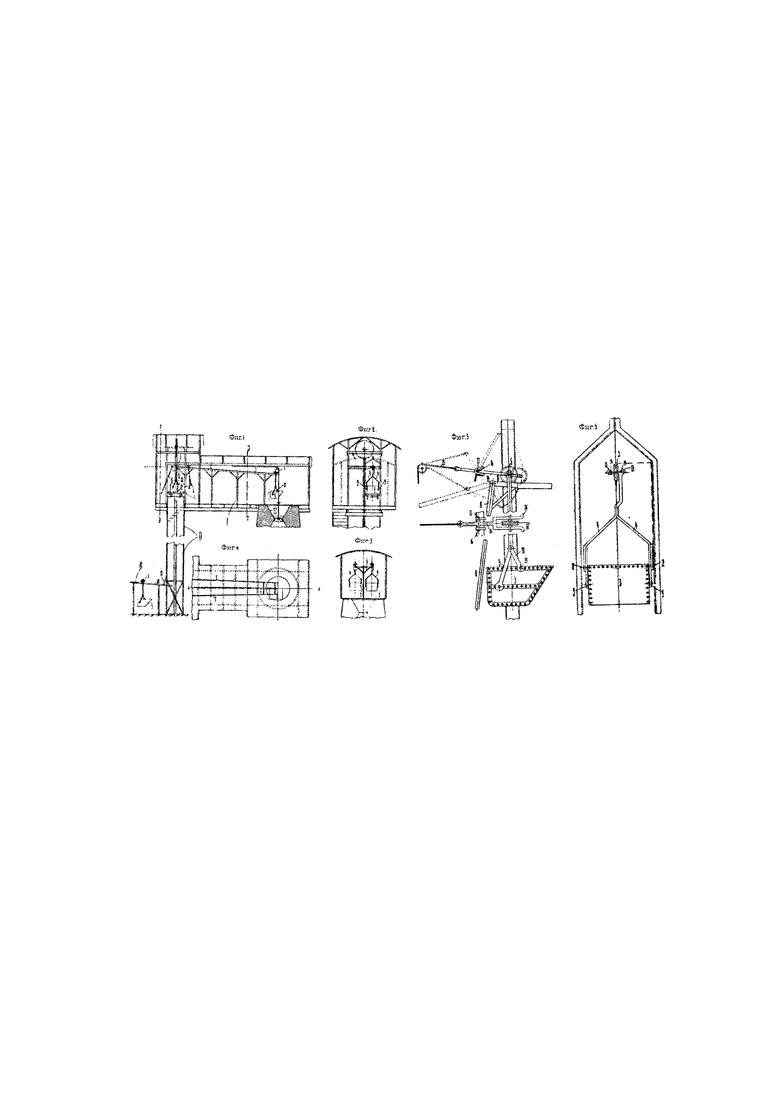

На прилагаемом чертеже изображено предлагаемое устройство, где фиг. 1 представляет продольный разрез верхнего моста шахтной печи по линии АА на фиг. 4; фиг. 2 - поперечный разрез по линии ВВ на фиг. 1; фиг. 3 - поперечный разрез по линии ДД на фиг. 1; фиг. 4 - план верхнего моста; фиг. 5 и 6 - детали в большем масштабе под′емной платформы и подвесного ковша.

Загрузочное отверстие 20 шахтной печи соединяется со складом материалов при помощи верхнего моста I, под′емника II и под′ездного пути III (фиг. 1), при чем верхний мост и под′ездной путь снабжены однорельсовыми путями 1 и 18, установленными наклонно к шахтной печи.

Загрузка производится в ковш 3, подвешенный на рельсовом пути при помощи вилкообразной тяги 4 (фиг. 6), имеющей на верхнем конце поперечину 13 с роликом 5, а нижние концы тяги 4, при помощи шарниров 9 поддерживают цапфы ковша 3, расположенные эксцентрично с целью автоматической разгрузки ковша, при чем ковш в загруженном состоянии поддерживается еще шарнирными крюками 10, 10 (фиг. 5), зацепляемыми за цапфы 12 так, что при ударе крюков об упор, последние расцепляются с цапфами и ковш опрокидывается на шарнирах 9.

Для перевода ковша 3 с под′емника на верхний рельсовый путь 7 служит рычаг 8 (фиг. 1 и 5), при помощи которого рабочий подхватывает поднявшийся ковш упором под ролик 5 и направляет его желобок по рельсу 1 (фиг. 5), после чего пруженный ковш самостоятельно скатывается по наклону рельса 1 к загрузочной воронке 20 (фиг. 1) и тянет за собою канат 15 с подвешенным на свободном конце грузом, скрепленный другим концом с вилкой 14 (фиг. 5), имеющей отогнутые концы 14′, которыми вилка сцепляется с выступами поперечины 13 (фиг. 6) при подходе ковша к загрузочной воронке шахты. Обратное движение разгруженного ковша производится под действием груза, подвешенного на канате 15, при чем в крайнем положении пустого ковша над под′емником II вилка 14 задерживается при помощи цапф 16 неподвижными рогу льчатыми упорами 17 (фиг. 5).

Плаформа 2 с груженым ковшом 3, поднятая наверх (фиг. 1), подхватывается под колесо 5 рычагом 8 и толчком переводится на рельс 1, при этом, когда платформа 2 с загруженным ковшом придет в самую высшую точку под′емника, поперечина 3 валика колеса 5 сцепляется с вилкой 14 (фиг. 5 и 6), прикрепленной к канату 15, после чего ковш 3 катится колесом 5 по наклонному однорельсовому пути 1 к загрузочной воронке 20 печи и тащит с собою вилку 14, поднимая груз, который подобран так, что разгруженный ковш оттягивается назад к под′емнику действием поднятого груза.

Когда ковш подкатится к загрузочной воронке печи, крючки 10 от удара в имеющуюся неподвижную перекладину 11 расцепятся со вторыми цапфами 12 ковша и он сам опрокидывается, при чем все содержимое высыпается в воронку 20. После этого пустой ковш оттягивается грузом к под′емнику, устанавливается на платформу и вместе с платформой опускается для следующей нагрузки, для чего подается в склад по однорельсовому подвесному пути 18, который имеет необходимый уклон в направлении от склада к под′емнику и потому груженые ковши катятся от склада к под′емнику своим собственным весом.

Приспособление для автоматической загрузки шахтных топочных устройств, характеризующееся совокупным применением: а) ковша; 3, принимающего загружаемый материал, связанного шарнирами 9 (фиг. 5, 6) с вильчатою тягою 4, несущею вверху на вильчатой поперечине 13 ролик 5 и внизу - шарнирные крючки 10, зацепляющие, с возможностью удобного раз′ема, за цапфы 12; б) однорельсового подвесного пути 1 (фиг. 1-4), помещенного выше уровня загрузочного отверстия в топочном устройстве и установленного с наклоном от верхней части доставляющего ковш 3 под′емника к указанному отверстию; в) рычага 8 (фиг. 1, 5), управляемого рабочим и служащего для передачи ковша 3 с под′емника на рельс 1 или обратно, путем подхвата ролика 5 и перемещения его в соответствующем направлении; г) неподвижной поперечины 11, установленной над загрузочной воронкой 20 устройства (фиг. 1) и служащей для расцепления, путем удара в крючки 10, этих крючков с цапфами 12 ковша, в целях выгрузки его содержимого в воронку 20, и д) механизма для возврата к под′емнику ковша 3 после его разгрузки, состоящего из перекинутого через направляющий блок каната 15 (фиг. 5, 6) с оттягивающим ковш грузом на свободном конце, связанного с ковшом помощью вилки 14 с отогнутыми концами 14′, захватывающими за отростки, поперечины 13 ковша, каковая вилка 14, увлекаемая вместе с канатом 15, нагруженным ковшом при его движении по рельсу 1 к воронке 20, снабжена цапфами 16, задерживаемыми неподвижными крючками 17 при крайнем положении пустого ковша, оттянутого к под′емнику грузом на канате 15.

Авторы

Даты

1927-10-31—Публикация

1925-11-26—Подача