1

Изобретение относится .к области автоматического управления.

Иавестеп опособ формирования сигналов коррекпии в системах программного управления фрезерными станками, оспОВаиный на измерении ошибки nipo6HOU обработки.

Недостатком этого способа является низкая точность выполнения программы.

Отличие описываемого способа состоит в тоМ, -что формируют сигпал, ярапорциональный нормальной составляющей ошибки к о-брабатываемому контуру, умножают его на сигналы (Программы, пропорциональные проекциям единичного вектора нормали к расчетному контуру, и результирующие сигналы суммируют с сигналами программы, задающими расчетный контур.

Это позволяет 1повысить точность выполнения программы.

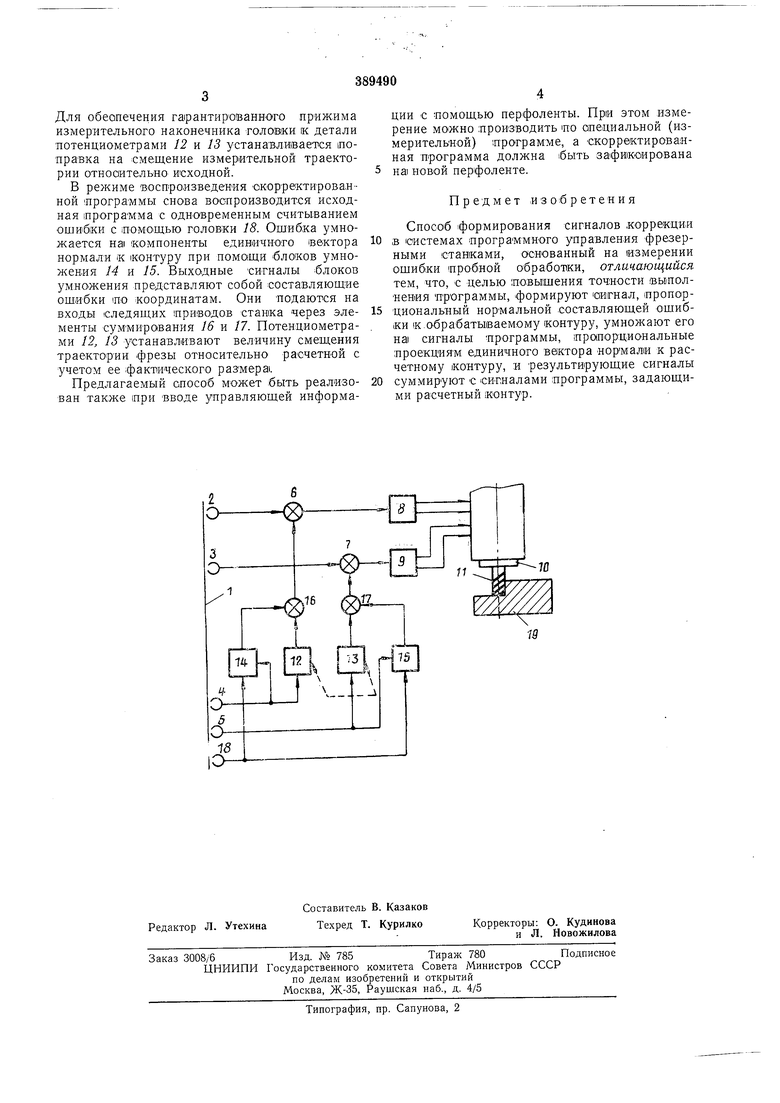

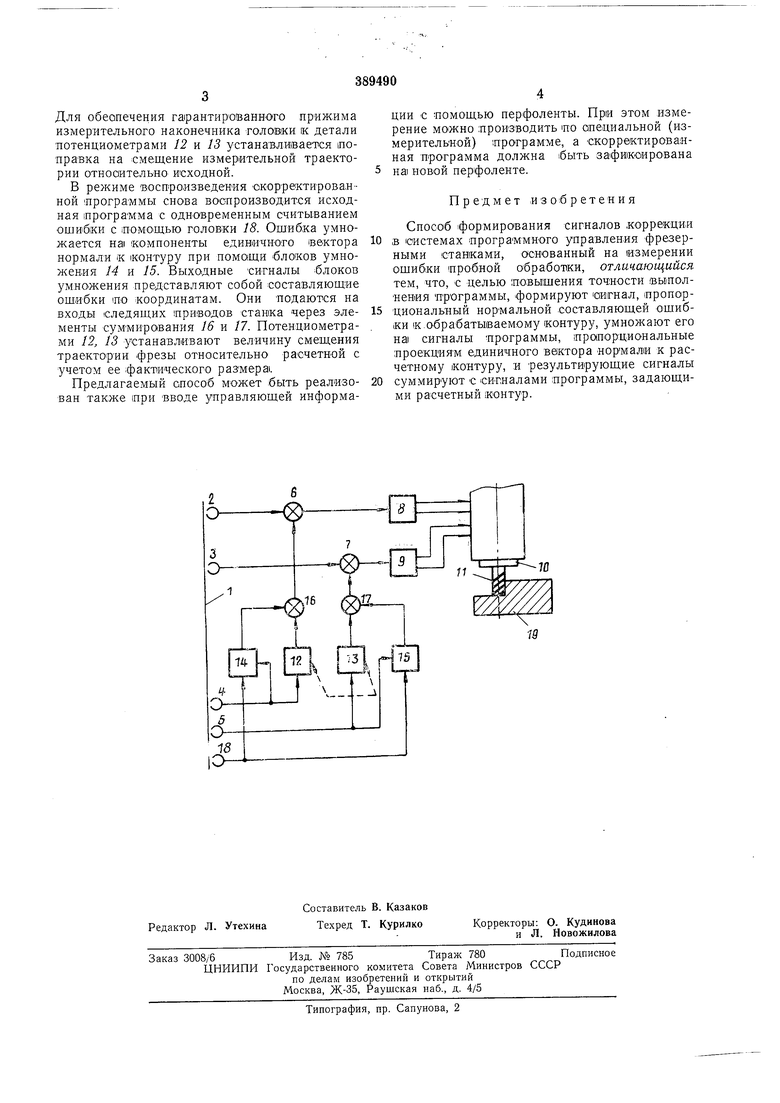

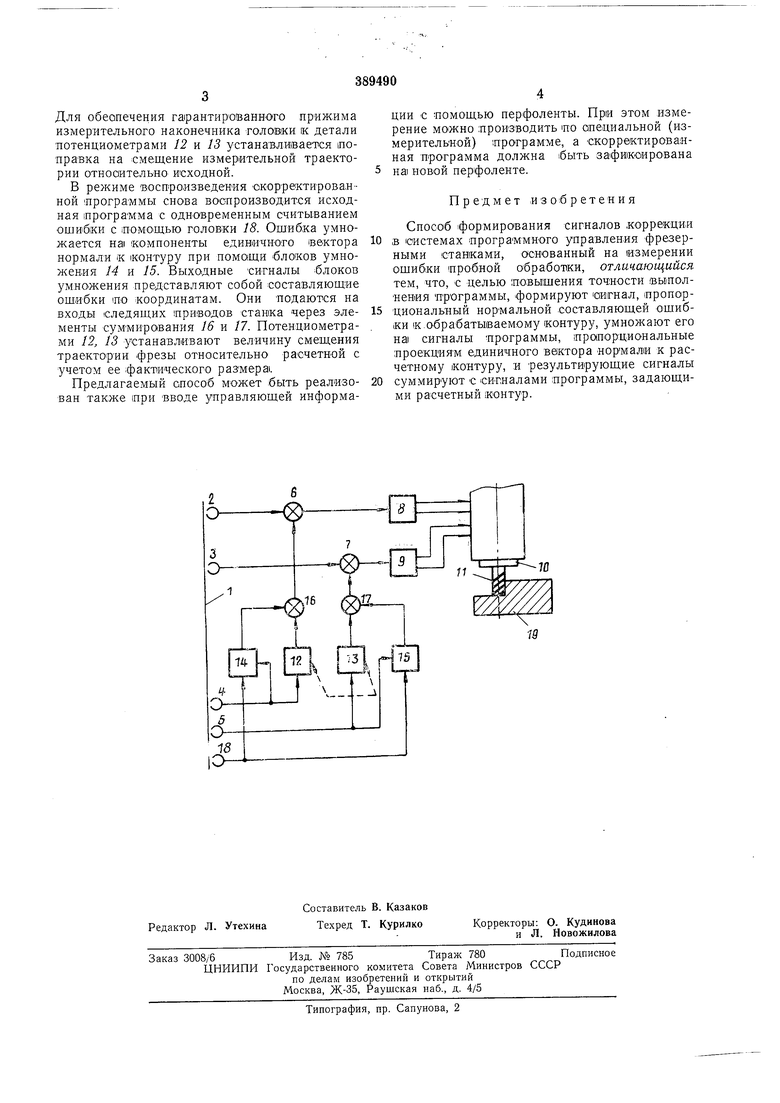

На чертеже показана функцио-иальпая схема устройства, реализующего отаисываемый способ.

Устройство содержит магнитную ленту /, магнитные головки 2 тл 3 (воспроизведения ситналов (программы расчетного (контура для двух (Координат, магнитные головки 4 -и 5 воспроизведения сигналОВ программы, соответствующие проекциям единичного вектора нормали к расчетному контакту, элементы суммирования 6 и 7, приводы координат 8 и 9 станка, Шпиндель 10 ста(нка, фрезу 11, потенциомеры 12 И 13 ручной корректировки, блоки умножения 14 и 15, элементы суммирования 16 и 17 и магнитную головку (коррекции 18. Способ реализуется следующим образом.

Считываемые в режиме лробной обработки головками 2 и 3 сигналы основной программы поступают на приводы 8 и Я которые управляют перемещениями фрезы // относительно

детали 19. Голов1ки 4 а 5 считывают сигналы, пропорциональные проекциям единичного вектора нормали к контуру детали.

Эти сигналы через потенциометры 12, 13 и элементы суммирования 6, 7 поступают

на входы приводов и используются для корректировки траектории движения инструмента с учетом отклонения фактического размера фрезы от расчетного. При помощи (потенциометров 12 п 13 устаиавливается величина от(клоиения.

В режиме измерения вместо фрезы используют модульную измерительную головку, которая может быть устаиовлена( либо в щпинделе станка, на (котором производилась обработка, либо на специальной измерительной машине. Выходной сигнал измерительной головки записывается магнитной головкой 18 на свободную дорожку магнитной ленты. Измерение и регистрацию ошибки (производят при воспроизведении исходной программы.

Для обеспечения гарантированного прижима измерительного наконечника голо;В1Ки к детали потенциометрами 12 и 13 устанавливается inoправка на смещение измерительной траектории отноаительно исходной.

В режиме воспроизведения окорректировалной Программы cHOiBa воспроизводится исходная программа с одновременным считыванием ошибки с помощью головки 18. Ошибка умножается Hai компоненты единичного вектора нормали « контуру при помощи блоков умножения 14 и 15. Выходные сигналы блоков умножения представляют собой составляющие ошибки 1ПО координатам. Они подаются на входы следящих при водов станка через элементы суммирования 16 и 17. Потенциометрами 12, 13 устанавливают величину смещения траектории фрезы относительно расчетной с учетом ее ;фактическ:0го pasMepai.

Предлагаемый способ может быть реализован также при вводе управляющей информации с помощью перфоленты. При этом измерение можно производить 1ПО специальной (измерительной) программе, а скорректироваиная программа должна быть зафиксирована на: новой перфоленте.

Предмет изобретения

Способ |формирования сигналов .коррекции в системах программного управления фрезерными станками, основанный на измерении ошибки пробной обработки, отличающийся тем, что, с целью повышения точности (выполнения программы, формируют сигнал, еропорциональный нормальной составляющей ошибки к.обрабатываемому контуру, умножают его на1 сигналы программы, пропорциональные проекциям единичного вектора «ормали к расчетному контуру, н результирующие сигналы суммируют с си-гаалами программы, задающими расчетный контур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управленияМЕТАллОРЕжущиМ CTAHKOM | 1978 |

|

SU805262A1 |

| Система для программного управления | 1984 |

|

SU1246053A1 |

| Устройство для программного управления | 1985 |

|

SU1280571A1 |

| Способ измерения погрешностей деталей сложной формы | 1972 |

|

SU444626A1 |

| СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ С КОРРЕКЦИЕЙ ПРОГРАММЫ | 1966 |

|

SU177762A1 |

| Фрезерная головка | 1983 |

|

SU1189598A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Фрезерный станок с программным управлением | 1985 |

|

SU1303375A1 |

| Самонастраивающаяся система программного управления | 1984 |

|

SU1302240A1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ПОВЕРХНОСТИ ДЕТАЛИ ОТ ЗАДАННОГО КОНТУРА | 1972 |

|

SU428198A1 |

Авторы

Даты

1973-01-01—Публикация