1

Известна автоматическая линия изготовления ободов мотоциклетных колес, содержащая устройство для профилирования и завивания в спираль ленты, пресс для рубки: мерных отрезков спирали, сварочную машину и механизм калибрования.

Передача деталей с пресса рубки на сварочную машину и механизм калибрования производится толкаюш,им шаговым транспортером.

Однако на известной автоматической линии нельзя изготовить обода малых диаМЗтров (менее 460 мм) и более глубокого профиля, так как механизмы зажима концов обода сварочной машины расположены внутри обода. На сварочной машине линии при накоплении сварочного грата между рычагами появляется обводной контур, ухудшаюший качество сваривания ободов и увеличивающий износ деталей сварочеой машины.

Приводы зажимных механизмов сварочной машины, зажимающ;ие концы обода, расположены в труднодоступных для обслул ;ивания местах - внутри стаиины сварочной машины, по которой транспортируется обод.

Базовые губки (ненодвижные) расположены на консольных частях несущих рычагов, и при зажиме концов свариваемого обода вследствие упругих деформаций от усилия

зажима возможны несовмещения свариваемых концов обода.

Оба рычага получают угловое перемещение от гидроусилителей, связанных с приводами, что делает мащину сложной и неудобной в эксплуатации.

и,елью изобретения является устранение указанных недостатков; обеспечение возмож-ности изготовления ободов малых диаметров и более глубокого профиля, увеличение производительности линии, упрощение конструкции и улучшение эксплуатационных условий.

Предлагаемая автоматическая линия отличается от существующей тем, что станина пресса снабжена кулисно-рычалшым механизмом удаления отходов рубки, взаимодействуюи им с упором, закрепленным на щтанге транспортера.

В сварочной машине механизм залсатия. оплавления и осадки концов обода выполнен в виде двух С-образных рычагов, шарнирно закрепленных на транспортере с возможностью поворота относительно оси, совпадающей с осью свариваемого обода.

На верхних концах С-образных рычагов .к) приводные зажимные губки, а па жестко закренлены жесткие базовые губки.

Один из рычагов связан через гидроусилитель с приводом, задающим условия сварки.

а второй с гидроцилиндром, что упрощает конструкцию сварочной машины. Рычаги сварочной машины изолированы от сварочного тока, что предотвраш,ает возникновение обводного контура при попадании грата между рычагами.

На фиг. 1 схематично изображен общий вид линии; на фиг. 2 - пресс рубки; на фиг. 3 - механизм удаления отходов; на фиг. 4-рабочие органы сварочной машины.

Автоматическая линия изготовления ободов мотоциклетных колес содержит профилировочное устройство 1, пресс рубки 2, сварочную машину 3, механизм калибрования 4, толкающий шаговый транспортер 5.

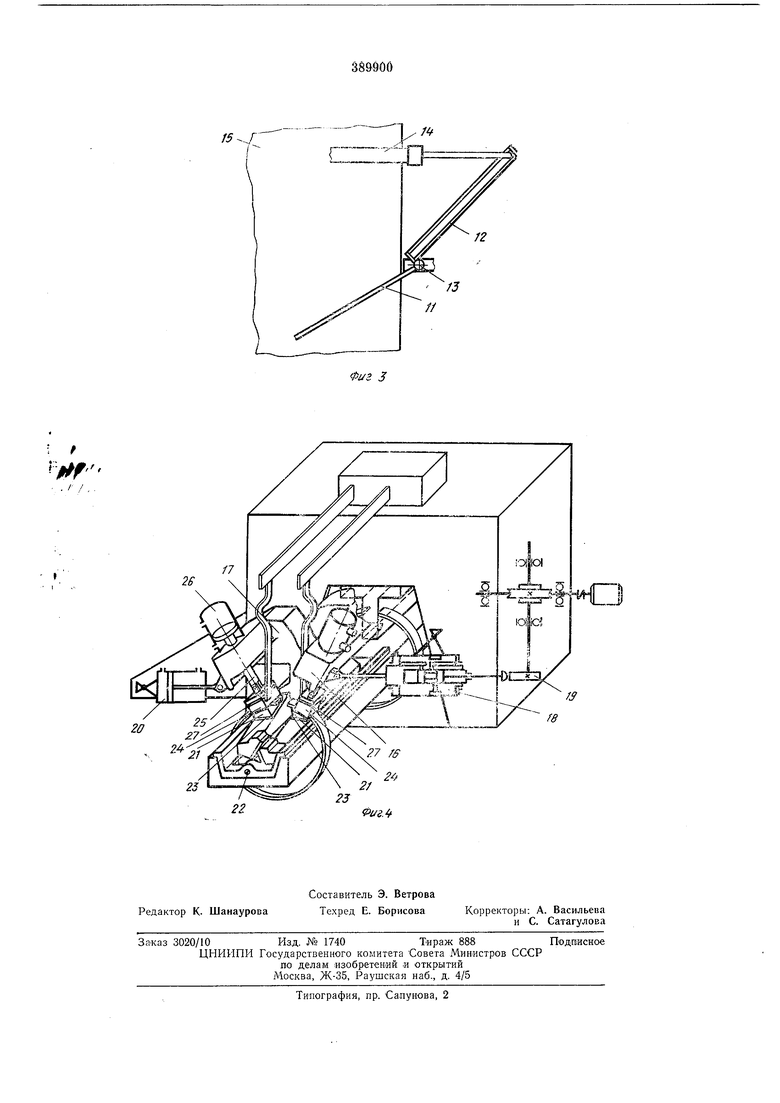

На прессе рубки 2 по ходу движения спирали перед матрицами 5 и 7 установлена упругая поддержка 8, над матрицами 6 и 7-но кпуансон 9. Кулисно-рычажный механизм удаления отходов рубки 10 состоит из рычажного сбрасывателя 11, который жестко соединен с кулисой 12, на-ходящейся на оси 13 и связанной с штангой транспортера 14. Кулисно-рычажный механизм 10 находится на плоскости станины 15 пресса рубки 2.

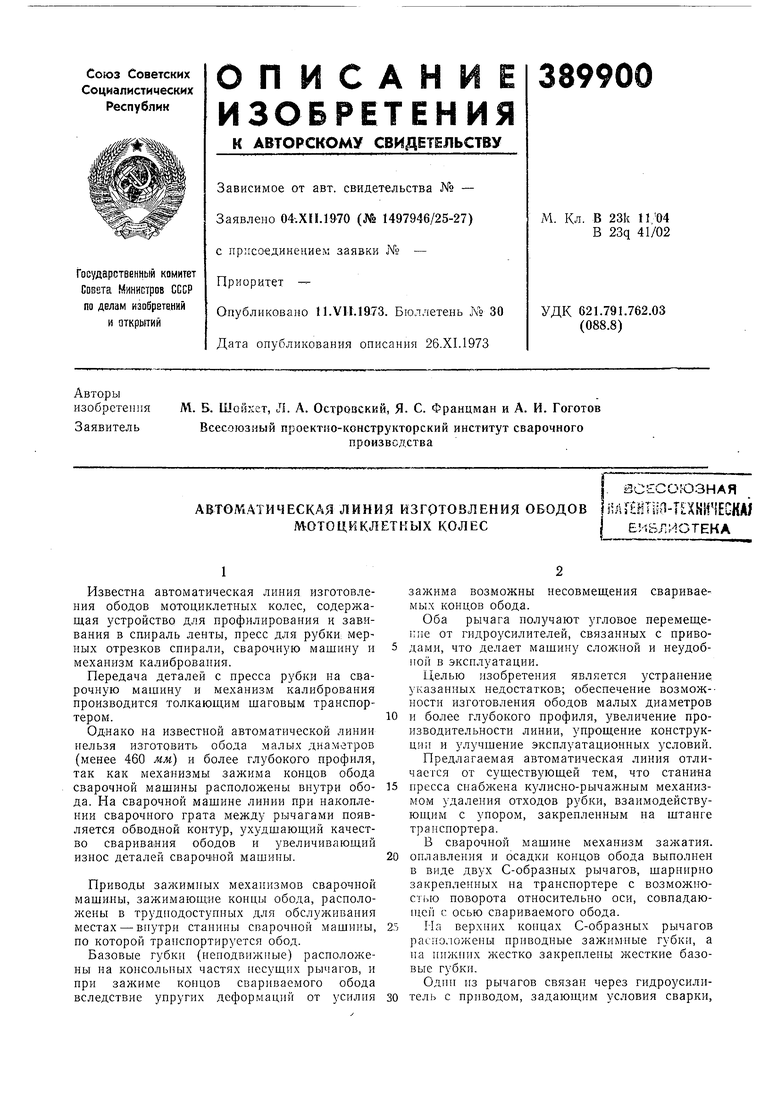

На станине сварочной машины 3 установлены с возможностью углового перемещения С-образные рычаги 16 и 17.

Рычаг 16 связан через гидроусилитель 18 и кулак 19 с приводом.

Рычаг 17 связан с гидроцилиндром 20.

На каждом рычаге установлена пара губок. Базовая губка 21 неподвижно закреплена на установленном на оси 22 нижнем конце рычага. Ось 22 совпадает с осью свариваемого обода. Посредством прокладок 23 базовые губки электрически изолированы от рычагов 16 и 17. Зажимные токонодводящие губки 24 шарнирно закреплены на штоках 25 зажимных механизмов 26, которые неподвижно установлены на верхних, консольных концах рычагов 16, 17. Прокладки 27 изолируют зажимные губки 24 от зажимных механизмов.

Лента заправляется в профилировочное устройство 1, в котором профилируется и завивается в спираль. Спираль при завивке движется по упругой поддержке 8, которая приподнимает её над матрицами 5 и 7 пресса рубки до ограничителя. Дойдя до ограничителя, спираль включает в работу пресс 2. Опускается нож-пуансон 9. Он преодолевает сопротивление упругой поддержки 8, прижимает спрофилированную спИраль к матрицам & и 7 « при дальнейшем ходе производит отрезку заготовки обода (отрезанное спрофилированное коль цо). Отход ножо1М 9 проталкивается между матрицами & и 7 и выпадает на станину 15 пресса 2. Отрезанная заготовка транспортными штангами передается на сварочную машину 3, т. е. устанавливается на нижние базовые губки 21 рычагов 16 и 17. При движении штанги транспортера 14 кулиса 12, жестко связанная с рычагом 11, вращается на оси 13, которая закреплена на станине 15 пресса 2. Выпавший иа станину отход сбрасывается рычагом 11 со станины 15 пресса 2 в тару. После того как заготовка обода устанавливается на базовые губки 21 рычагов 16, 17 сварочной, машины, зажимные губки 24,

двигаясь навстречу губкам 21, зажимают концы заготовки обода, т. е. жестко фиксируют их на базовых губках 21. При срабатывании гидродилиндра 20 рычаг 17, вращаясь вокруг оси 22, движется навстречу рычагу 16,

иснользуя полный ход гидроцилиндра 20.

После того «ак гидроцилиндр 20 сделает полный ход, включается сварочный ток и одновременно с этим начинается вращение кулака 19. При вращении кулака 19 рычаг

16 посредством гидроусилителя 18 вращается вокруг оси 22 навстречу рычагу 17. При этом движении производится сварка. По окончании процесса сварки зажимные губки 24 отходят от губки 21 - происходит расфиксация обода,

а рычаги 16 и 17, один цилиндром 20, а другой гидроусилителем 18, устанавливаются в первоначальное положение.

При следующем ходе транспортных штанг сваренный обод передается на механизм калибрования 4, а на сварочную мащину 3 устанавливается следующая заготовка. Цикл повторяется. Съём ободов с механизма калибрования также производится транспортными штангами.

Предмет изобретения

Автоматическая линия изготовления ободов мотоциклетных колес, содержащая устройство для профилирования и завивания ленты в спираль, пресс для рубки мерных отрезков спирали, машину для контактной стыковой сварки с механизмом зажатия, оплавления и осадки и зажимными губками, механизм калибрования и шагающий толкающий транспортер, отличающаяся тем, что, с целью повышения производительности линии и увеличения диапазона размеров изготовляемых ободов, станина пресса снабжена кулиснорычажным механизмом удаления отходов, взаимодействующим с упором, закрепленным на штанге транспортера, а механизм зажатия, оплавления и осадки стыкосварочной машины выполнен в виде двух С-образных рычагов, шарнирно закрепленных на транспортере с возможностью поворота относительно оси, совпадающей с осью свариваемого обода, причем на верхних концах этих рычагов расположены приводные зажимные губки, а на

нижних жестко закреплены нижние базовые губки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки профилей | 1980 |

|

SU902993A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автоматическая линия изготовления ободьев мотоциклетных колес | 1977 |

|

SU631293A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

| Способ изготовления обода колеса | 1977 |

|

SU656716A1 |

| Линия для изготовления кольцевых профилированных деталей из ленты | 1982 |

|

SU1123764A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU872110A1 |

ь «бле

Фиг 2

J2

/J

Авторы

Даты

1973-01-01—Публикация