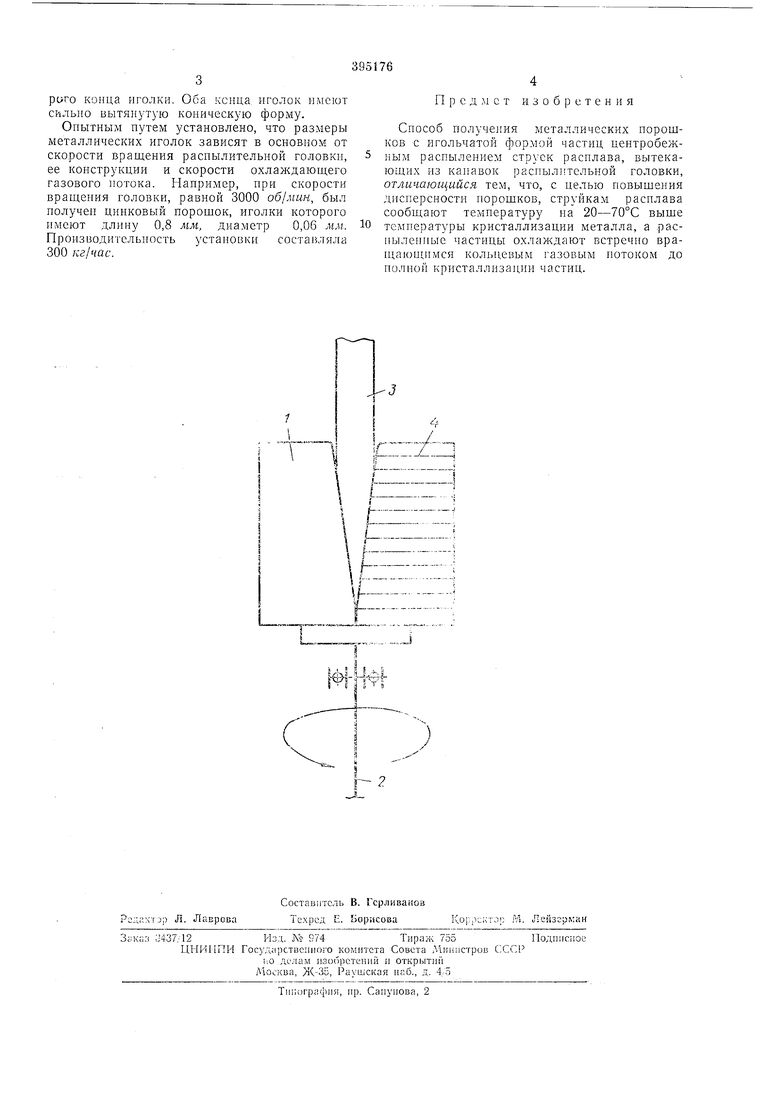

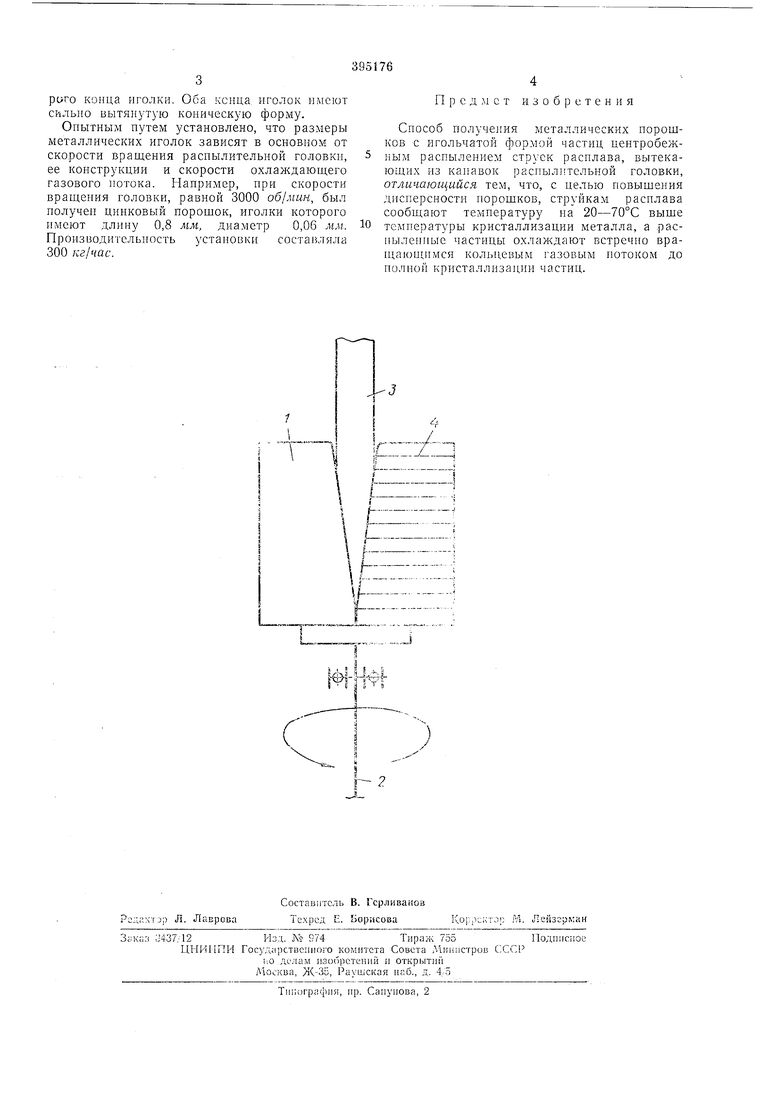

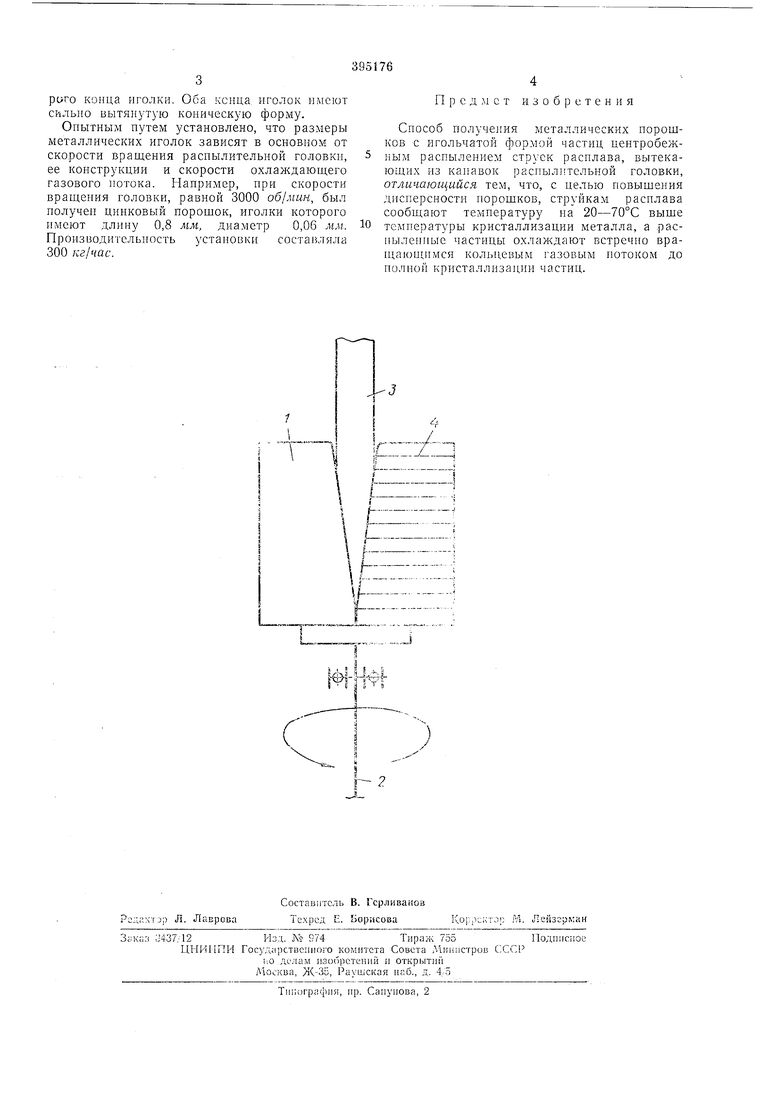

Изобретение относится к производству металлических порошков центробежным распылением расплавов. Известен способ получения металлических порошков с игольчатой формой частиц центробежным распылением расплава, заключающийся в том, что получение игольчатых частиц осуществляют из струек жидкого метя.яла, которые направляют по рабочим качавкам распылительной головки, затем по канавкам кристаллизатора, где они интенсивно охлаждаются и кристаллизируются, образуя твердые частицы, которые под действием центробежных сил отрываются. Предлагаемый способ отличается от известпого тем, что, с целью повышения дисперсности порошков, струйкам расплава сообщают температуру на 20-70°С выше температуры кристаллизации металла, а распыленные частицы охлаждают встречно вращающимся кольцевым газовым потоком до полной кристаллизации частиц. На чертеже изображена схема получения игольчатых металлических порошков. В распылительную головку /, вращающуюся на валу 2, непрерывно подают расплавленный металл 3. Последний из конической полости распылительной головки поступает в радиально расположенные канавки 4, из которых он вытекает в виде струек. Под действием центробежных сил струйки жидкого металла в канавках 4 вытягиваются и угоняются. Расплав в канавках 4 имеет температуру, близкую к температуре его кристаллизации на 20-70°С выще этой температуры. Температуру струек на выходе из канавок регулируют степенью разогрева расплава, скоростью его подачи и длиной канавок. Вокруг распылительной головки / при помощи сопел или жалюзей, расположенных по ее окружности, образован кольцевой газовый вихрь. Этот вихрь вращается против направления вращения распылительной головки 1. При выходе из канавок 4 струйки жидкого металла под действием сил поверхностного натяжения приобретают правильную, сильно вытянутую цилиндрическую форму. Эти струйки направлены перпендикулярно движению газа, что соЗлТ,ает условия для быстрого их охлаждения и кристаллизации. Поскольку закристаллизованные концы струек стремятся оторваться от распылительной головки, то в месте их соприкосновения с последней происходит утонение струек полужидкого металла с образованием тонкой шейки, в месте которой под действием центробежной силы происходит дальнейшее сужение н отрыв металла с образованием вториго конца иголки. Оба ксица иголок имеют СИЛЬНО вытянутую коническую форму.

Оиытным иутем установлено, что размеры металлических иголок зависят в основном от скорости вращення распылительной головки, ее конструкции и скорости охлаждающего газового потока. Например, нри скорости вращения головки, равной 3000 об/мин, был получен цинковый норощок, нголки которого имеют длину 0,8 мм, диаметр 0,06 мм. Производительность установки соста1 ляла 300 кг/час.

Предмет изобретения

Сиособ получения металлических норошков с игольчатой формой частиц нентробежНЫЛ1 распылением струек расилава, вытекающих из канавок распь Л тельной головки, отличающийся тем, что, с целью повышения дисперсности порошков, струйкам расплава сообщают температуру на 20-70°С выше температуры кристаллизации металла, а расиыленные частицы охлаждают встречно вращаюнимся кольцевым газовым нотоком до нолной кристаллизации частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 1971 |

|

SU308778A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1972 |

|

SU337152A1 |

| Распылительная головка | 1974 |

|

SU497053A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ ЦEнтpOБFжнёi:в;:^!^2:Ё!H.l.Ё!dJ | 1972 |

|

SU323157A1 |

| Гранулятор для распыления расплавленного металла | 1987 |

|

SU1475776A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО РАСПЛАВА | 1995 |

|

RU2125024C1 |

| Устройство для получения волокон,иголок и порошков из расплава | 1983 |

|

SU1134296A1 |

| Устройство для изготовления волокна из минерального расплава | 1990 |

|

SU1735214A1 |

| Устройство для получения минерального волокна | 1991 |

|

SU1813750A1 |

| Форсунка для распыления расплава струей газа | 1977 |

|

SU740294A1 |

Даты

1973-01-01—Публикация