1

Изобретение относится к станкостроению.

Известны устройства, позволяющие производить обработку заготовки на заданную величину.

Цель изобретения - осуш,ествйть автоматическое слежание за длиной обработки от Торца заготовки, быстрый отвод инструмента и повысить его стойкость.

Для этого шпиндельные головки выполнены полыми, расположены в продольно подвижных и подпружиненных относительно корпусов шпиндельных головок гильзах, ощунываюш,ие штоки расположены внутри шпинделей. Шариирио-рычажные системы выполнены в виде трех рычагов, один из которых угловой, связанный с однонлечим рычагом и станиной осью в вершине угла, а осью в конце углового нлеча связан с двуплечим рычагом. Один конец последнего взаимодействует с ошупывающим штоком, а другой-подпружинен относительно плеча углового рычага, постоянно прижатого к кулаку подачи. Второй конец одноплечего рычага онирается на торец гильзы. Угловой и двунлечий рычаги взаимодействуют при номош,и выступов.

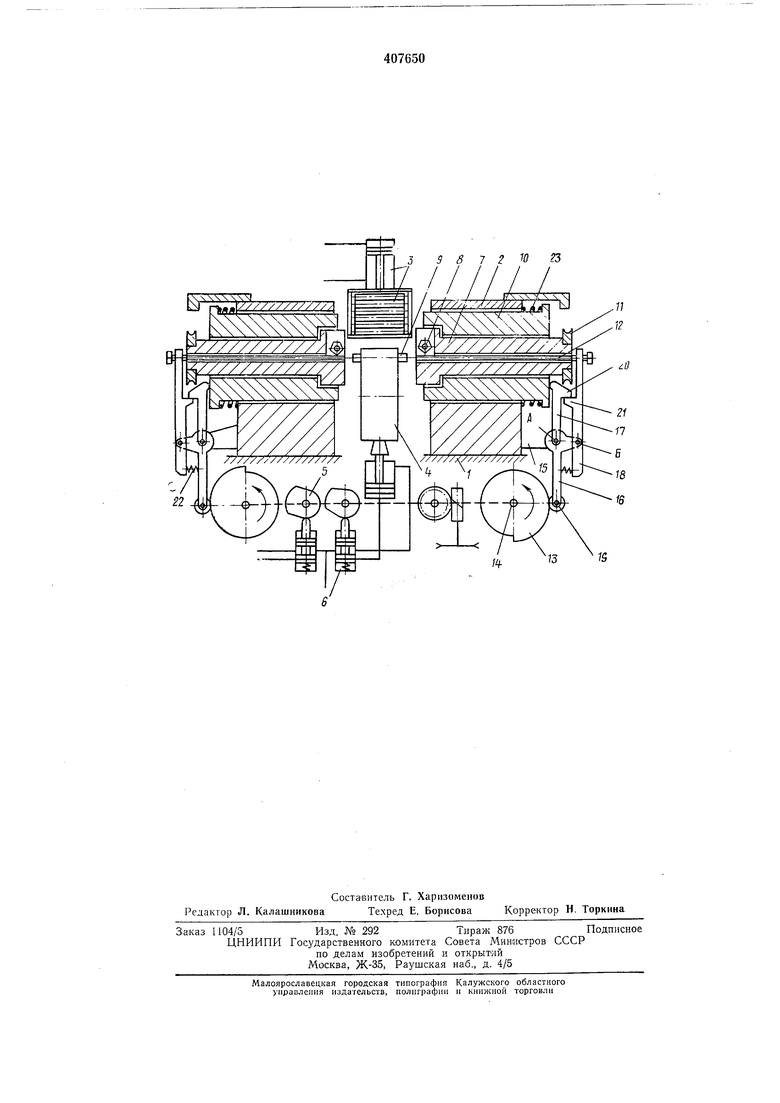

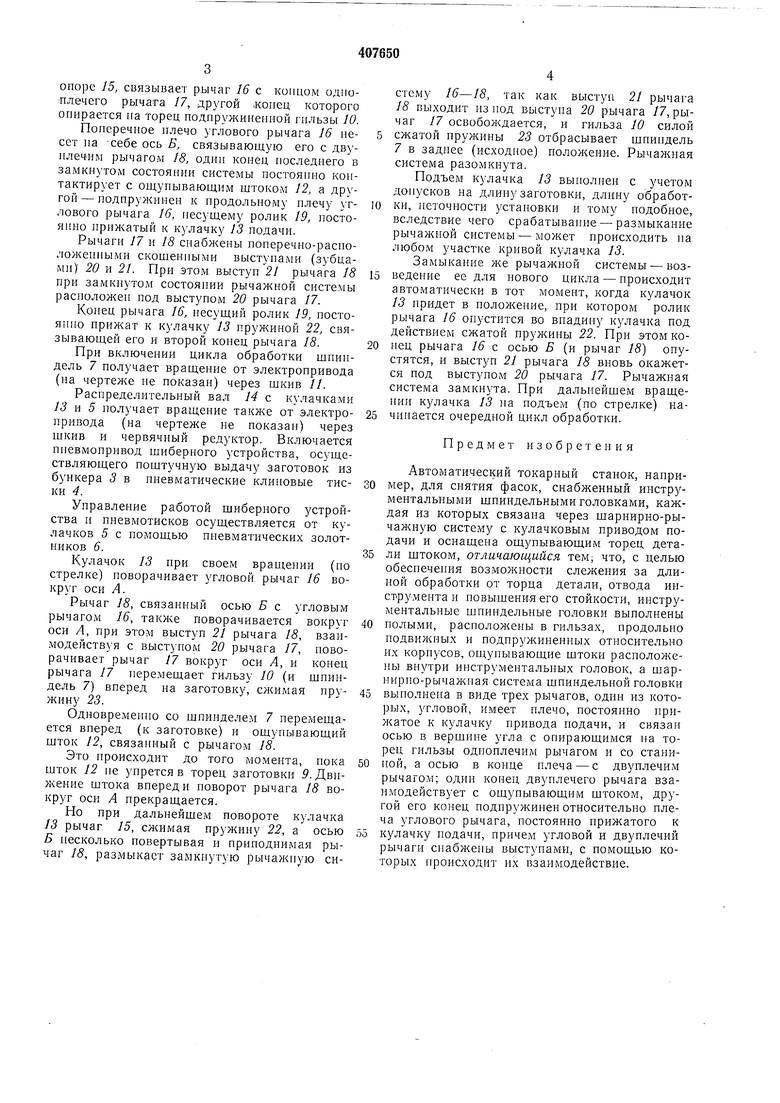

На чертеже изображен описываемый станок.

На станине / в корпусах 2 смонтированы шпиндельные головки, расположенные симметрично по обе стороны от бункера и от пода.ю

его и зажимного 4 устройств, снабженных невмоприводом, включенным в цикл механиза нодачн шпиндельных головок посредством кулачков 5, связанных с пневматическими золотниками 6. Шпиндель 7, несущий резец 8 для снятия фасок на заготовке 5, смонтирован в нодшицниках в гильзе W. Последняя установлена на направляющих в корпусе 2.

Гильза 10, несущая шпиндель 7, подпружинена в осевом направлении относительно корпуса головки так, что пружина постоянно стремнтся отвести гильзу в крайнее заднее положенне от обрабатываемого торца. На шпинделе 7 закреплен шкив II, связанный с электроприводом (на чертеже не ноказан). Шпиндель 7 выполнен полым, в нем установлен ощупывающий щток 12.

Торец гильзы 10 и ощупывающий щток /2 посредством щарнирно-рычажнон системы связаны с кулачком /3 (подачи шпинделя), закрепленном на распределительном валу Ы (общем для обеих шпиндельных головок), соединенном через червячный редуктор и шкив с

электроприводом.

Станина / имеет «ронштейн 5, с которым связана шарнирно-рычажная система, состоящая из трех рычагов 16-18.

Рычаг 16 выполнен угловым; ось А, проведенная в вершине его угла и закрепленная в

опоре 15, связывает рычаг 16 с концом одноллечего рычага 17, другой .конец которого оцирается ца торец подпружицеиной гильзы 10.

Поперечное плечо углового рычага J6 песет ца Себе ось Б, связывающую его с двуплечИдМ рычагом 18, одцц коцец последнего в замкпутом состоянии системы постояппо контактирует с ощупывающим щтоком 12, а другой - цодпружинен к продольному плечу угнового рычага 16, несущему ролик 19, цостоянцо прижатый к кулачку /5 подачи.

Рычаги 17 и 18 снабжепы поперечно-распо.тожеиными скошеппымц выступами (зубцами) 20 и 21. При этом выступ 21 рычага 18 цри замкнутом состоянии рычажной системы расположен под выступом 20 рычага 17.

Конец рычага 16, несущий ролик 19, постоянно прижат к кулачку 13 22, связывающей его и второй копец рычага 18.

При включеиии цикла обработки щниндель 7 получает вращепие от электропривода (на чертеже не показан) через щкив )/.

Распределительный вал 14 с кулачками 13 и 5 получает вращение также от электропривода (на чертеже не ноказап) через щкив и червячный редуктор. Включается пиевмоцрнвод щиберного устройства, осуществляющего пощтучную выдачу заготовок из бункера 3 в пневматические клиновые тиски 4.

Управление работой шиберного устройства и нневмотисков осуществляется от кулачков 5 с помощью пневматических золотников 6.

Кулачок 13 при своем вращении (ио стрелке) поворачивает угловой рычаг 16 вокруг оси А.

Рычаг 18, связанный осью Б с угловым рычагом 16, также поворачивается вокруг оси А, при этом выступ 21 рычага 18, взаимодействуя с выступом 20 рычага 17, поворачивает рычаг 17 вокруг оси А, и конец рычага 17 нере.мещает гильзу 10 (и щпиидель 7) вперед на заготовку, сжимая нружину 23.

Одновременно со щпинделем 7 перемещается вперед (к заготовке) н ощупывающий щток 12, связанный с рычагом 18.

Это происходит до того момента, пока щток 12 пе уцрется в торец заготовки 9. Движение штока впереди поворот рычага 18 вокруг оси А прекращается.

Но при дальнейщем повороте кулачка 13 рычаг 15, пружину 22, а осью Б несколько повертывая и приподнимая рычаг 18, размыкает замкнутую рычажную систему 16-18, так как выступ 21 рычага 18 выходит из под выступа 20 рычага У7, рычаг /7 освобождается, и гильза 10 силой сжатой нружины 23 отбрасывает щпипдель 7 в заднее (исходное) нолон ение. Рычажная система разомкнута.

Подъем кулачка 13 вынолнен с учетом допусков на длипу заготовки, длину обработкн, неточности установки и тому нодобное, вследствие чего срабатывание - размыкание рычажной системы - может ироисходить на любом участке крнвой кулачка 13.

Замыкание же рычажной системы - возведение ее для нового цикла - происходит автоматически в тот момент, когда кулачок 13 цридет в положение, при котором ролик рычага 16 опустится во впадипу кулачка нод действием сжатой иружины 22. При этом конец рычага 16 с осью Б (и рычаг 18) опустятся, и выступ 21 рычага 18 вновь окажется под выступом 20 рычага 17. Рычажная система замкнута. При дальнейщем вращении кулачка 13 на подъем (по стрелке) начинается очередной цикл обработки.

Предмет изобретения

Автоматический токарный станок, например, для снятия фасок, снабженный инструментальными щпиндельными головками, каждая из которых связана через щарнирно-рычажную систему с кулачковым приводом подачи и оснащена ощупывающим торец детали щтоком, отличающийся тем, что, с целью обеспечеиия возможности слежения за длиной обработки от торца детали, отвода инструмента и иовыщения его стойкости, инструментальные щпиндельные головки выполнены полыми, расположены в гильзах, продольно подвижных и подпружиненных относительно их корнусов, ощупывающие щтоки расположены внутри инструментальных головок, а щарнирно-рычажная система щпиндельной головки выполнена в виде трех рычагов, один из которых, угловой, имеет плечо, постоянно прижатое к кулачку привода подачи, и связан осью в верщине угла с опирающимся па торец гильзы одиоплечим рычагом и со станиной, а осью в конце нлеча - с двуплечим рычагом; один конец двуплечего рычага взаимодействует с ощупывающим щтоком, другой его конец поднружипен относительно плеча углового рычага, постоянио прижатого к кулачку подачи, причем угловой и двуплечий рычаги снабжены выступами, с помощью которых происходит их взаимодействие.

Л 3 S 7 0 3

Ю

13MS

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок для одновременной подрезки торца и зацентровки заготовки с обеих сторон | 1977 |

|

SU707694A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| КИНОПРОЕКТОР | 1971 |

|

SU301006A1 |

| Станок для многоинструментной обработки кольцеобразных деталей | 1980 |

|

SU984802A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для обработки поршневых колец | 1985 |

|

SU1292968A1 |

| Устройство для смазки шарниров шпинделей прокатного стана | 1983 |

|

SU1156754A1 |

Авторы

Даты

1973-01-01—Публикация