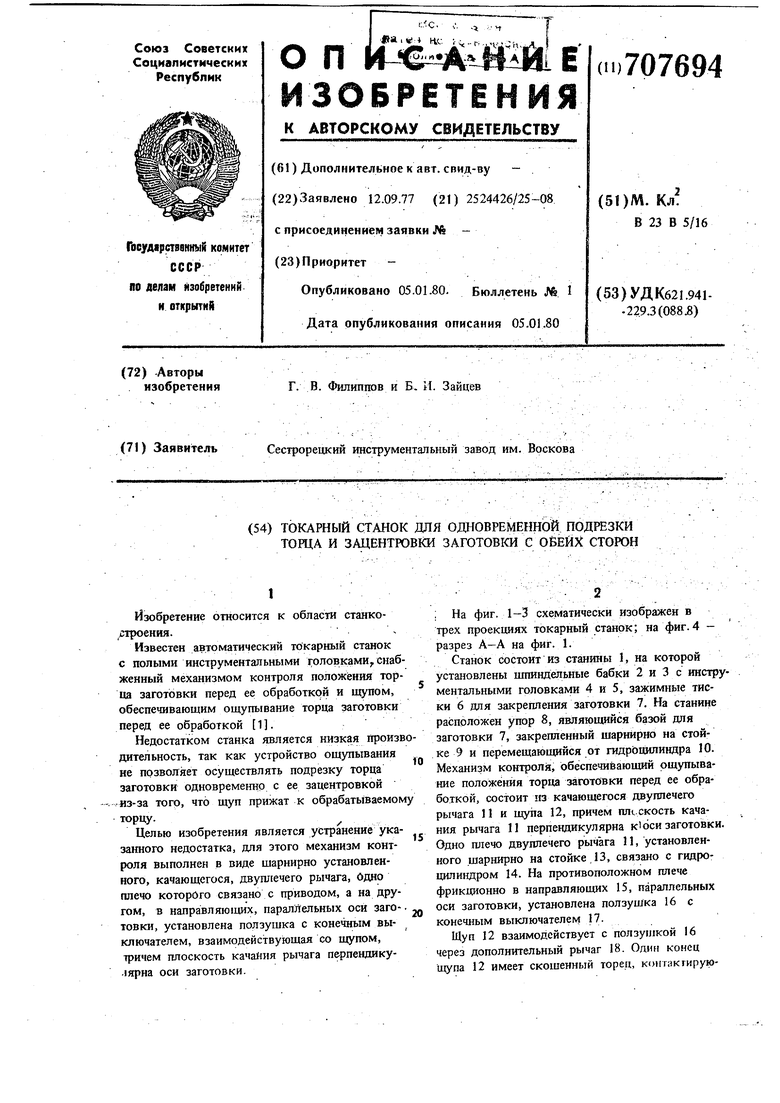

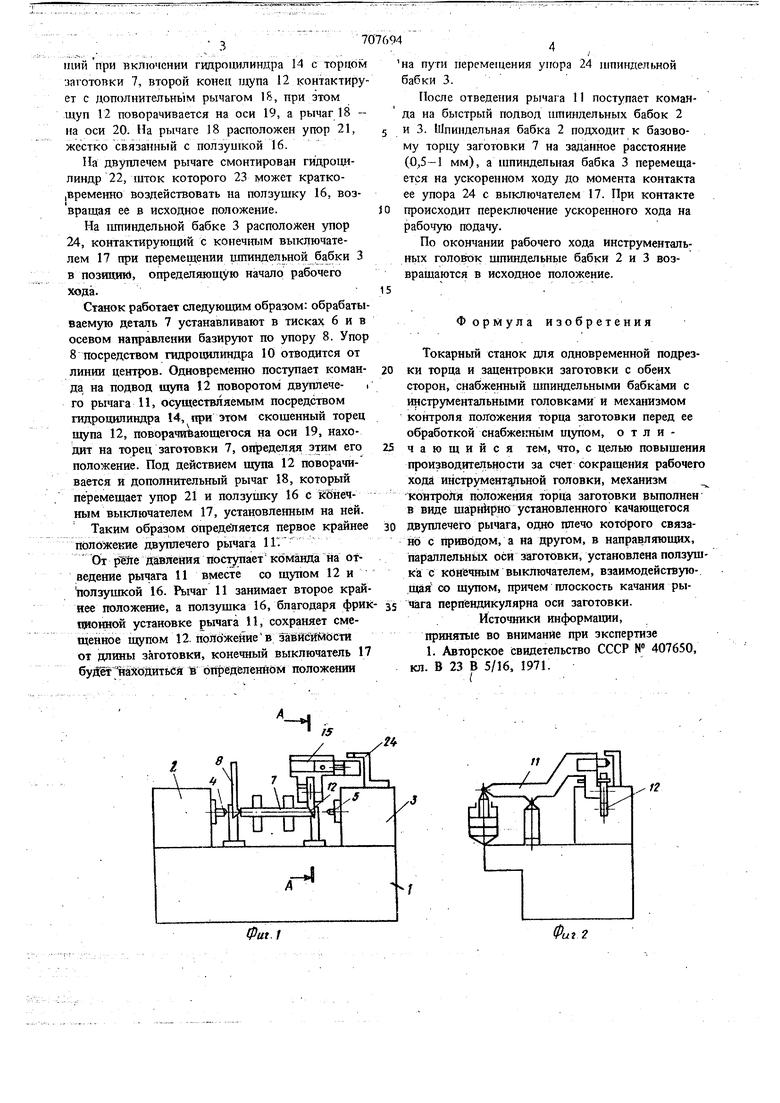

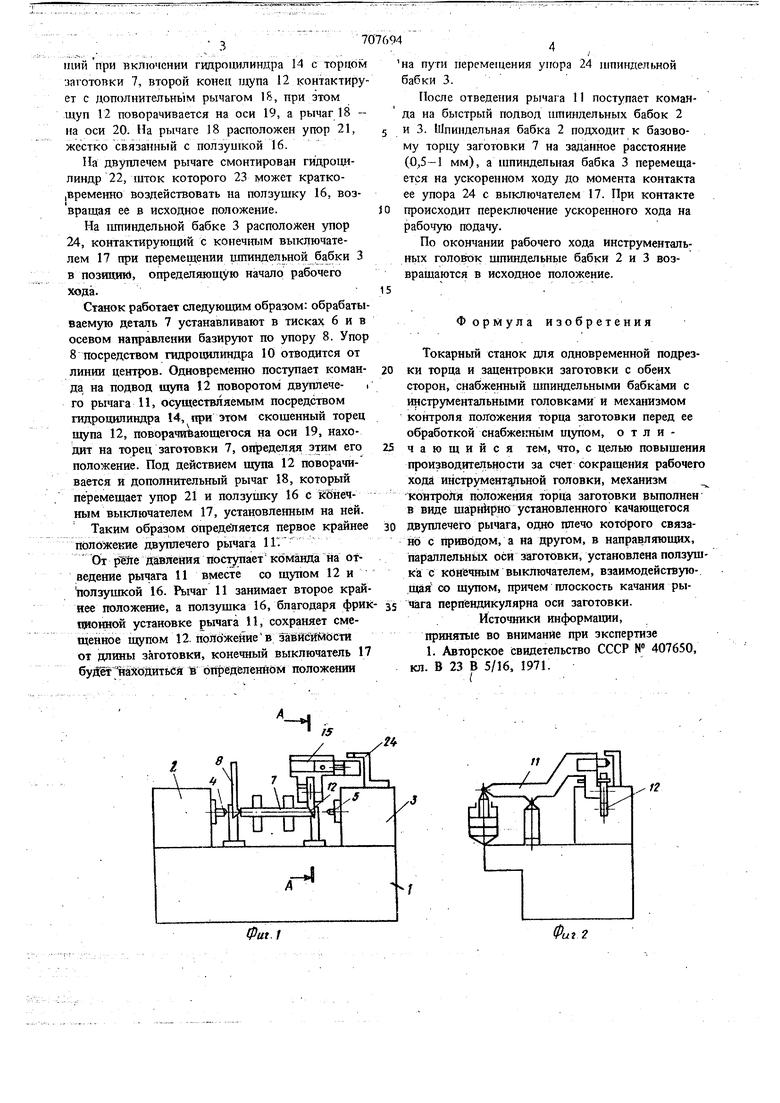

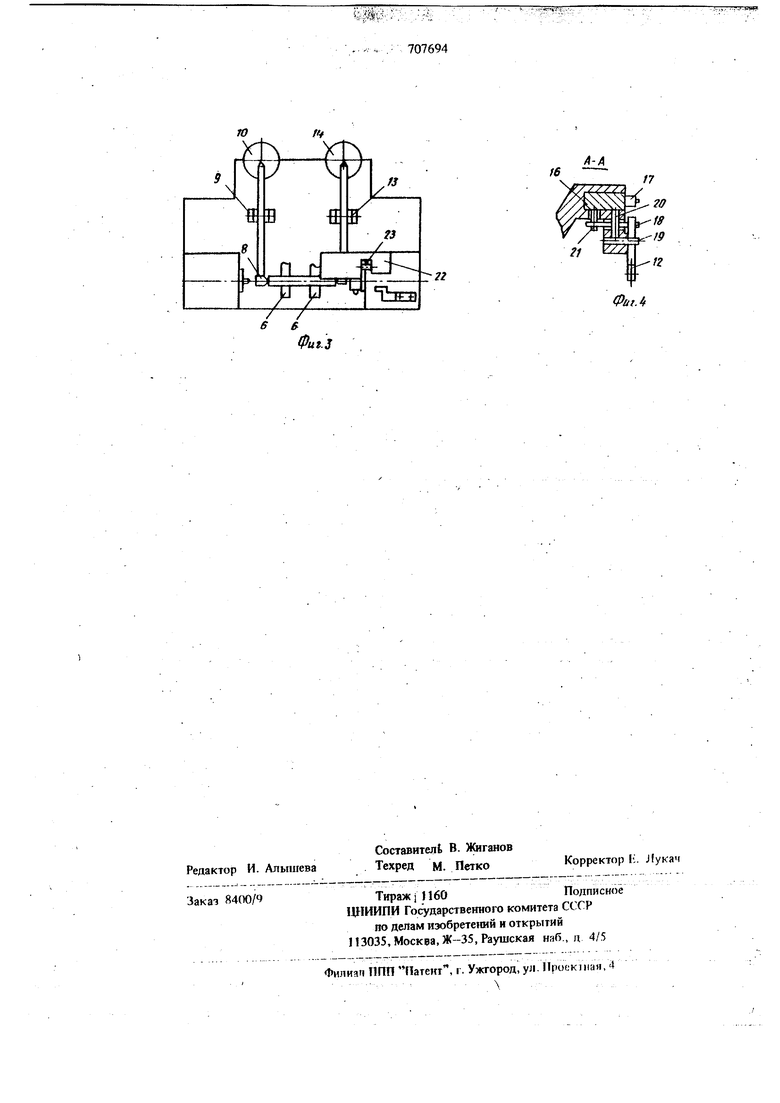

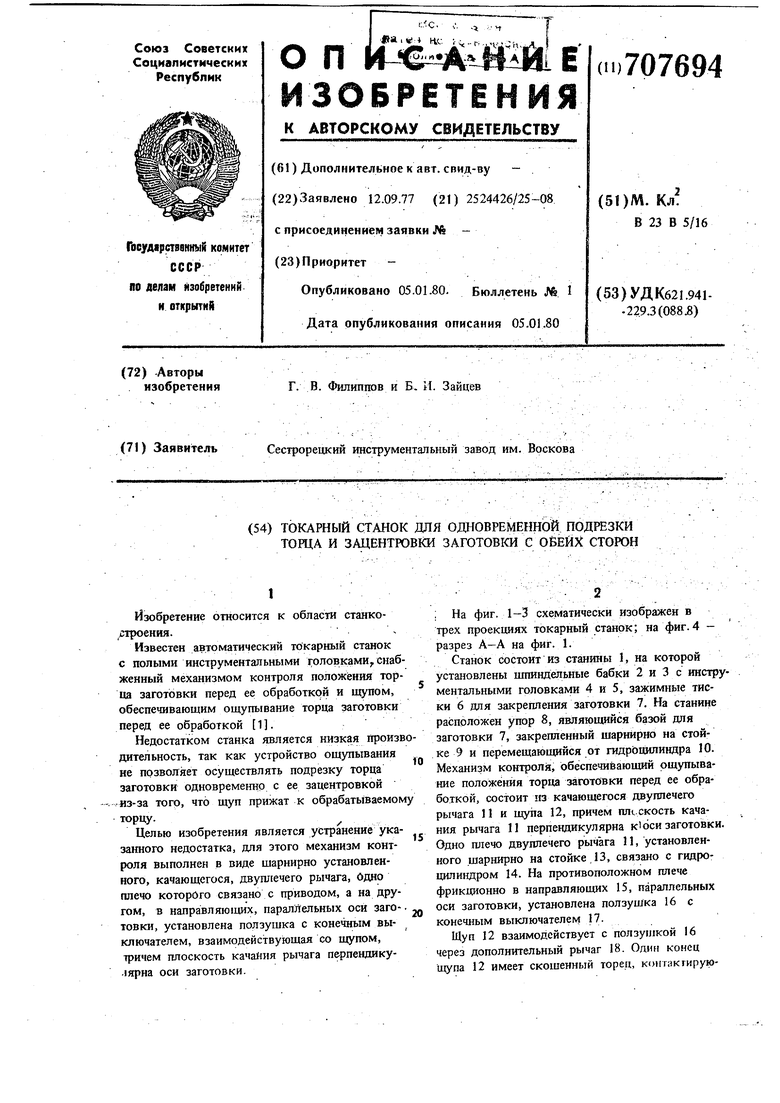

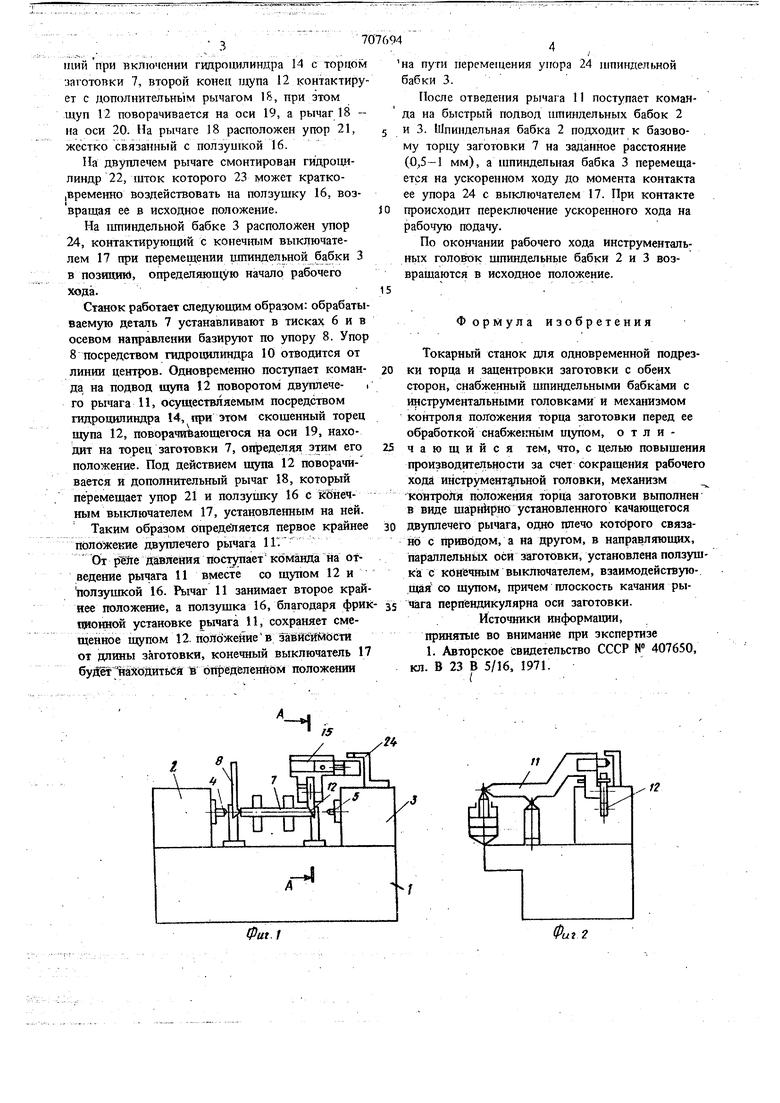

Изобретение относится к области станкостроения. Известен автоматический тОкарный станок с полыми инструментальными головками, снаб женный механизмом контроля положения торца заготовки перед ее обработкой и щупом, обеспечивающим ощупывание торца заготовки перед ее обработкой 1 . Недостатком станка 5шляется низкая произв дительность, так как устройство ощупывания не позволяет осуществлять подрезку торца заготовки одновременно с ее зацентровкой из-за того, что щуп прижат к обрабатываемом торцу. Целью изобретения является устранение указанного недостатка, для этого механизм контроля выполнен в виде щарнирно установленного, качающегося, двуплечего рычага. Одно плечо которого связано с приводом, а на другом, в направляющих, параллельных оси заготовки, установлена ползушка с конечным выключателем, взаимодействующая со щупом, тричем плоскость качайия рычага перпендикулярна оси заготовки. : На фиг. 1-3 схематически изображен в трех проекциях токарный станок; на фиг.4 разрез А-А на фиг. 1. Станок состоит из станины 1, на которой установлены цшиндельные бабки 2 и 3 с инструментальными головками 4 и 5, зажимные тиски 6 для закрепления заготовки 7. На станине расположен упор 8, являющийся базой для заготовки 7, закрепленный шарнирно на стойке 9 и перемещающийся от гидроцилиндра 10. Механизм контроля, обеспечивающий ощупывание положения торца заготовки перед ее обработкой, состоит пз качающегося двуплечего рычага П и щупа 12, причем шискость качания рычага 11 перпендикулярна коси заготовки. Одно плечо двуплечего рычага 11, установленного щарннрно на стойке 13, связано с гидроцилиндром 14. На противоположном плече фрикционно в направляющих 15, параллельных оси заготовки, установлена ползущка 16 с конечным выключателем 17. Щуа 12 взаимодействует с ползуи1кой 16 через дополнительный рычаг 18. Один конец щупа 12 имеет скощенный торец, контактирую3

1ПИЙ при включении гидроцилиндра 14 с торцом заготовки 7, второй конец щупа 12 контактирует с дополнительным рычагом IS, при этом щуп 12 поворачивается на оси 19, а рычаг 18 - на оси 20. На рычаге 18 распопожен упор 21, жестко связанный с ползушкой 16.

На двуплечем рычаге смонтирован гидроцилиндр 22, шток которого 23 может кратко|Временно воздействовать на ползущку 16, возвращая ее в исходное положение.

На шпиндельной бабке 3 расположен упор 24, контактирующий с конечшлм выключателем 17 при перемещении шпиндельной бабки 3 в позиций, определяющую начало рабочего хода.Станок работает следующим образом: обрабатываемую деталь 7 устанавливают в тисках бив осевом направлении базирз от по упору 8. Упор 8 посредством гидрощшиндра 10 отводится от линии центров. Одновременно поступает команда на подвод щупа 12 поворотом двуплече- . го рычага 11, осуществляемым посредством гидроцилиндра 14, при этом скощенный торец щупа 12, повсрачй ающе1ося на оси 19, находит на торец заготовки 7, определяя этим его положение. Под действием щупа 12 поворачивается и дополнительный рычаг 18, который перемещает упор 21 и ползущку 16 с конечным выключателем 17, установленным на ней.

Таким образом определяется первое крайнее положение двуплечего рычага ц;-От pigfte давления посту1ает на отведейие рычага 11 вместе со щупом 12 и ползущкой 16. Рычаг 11 занимает второе крайнее положение, а ползущка 16, благодаря фрИк щошой установке рычага И, сохраняет смещенное щупом 12. полбжейиев завйсййбсти от длины заготовки, конечный выключатель 17 буДёт назсЬДиться в определенном положении

707694

на пути перемещения упора 24 шпиндельной бабки 3.

После отведения рычага 11 поступает команда на быстрый подвод шпиндельных бабок 2 и 3. Шпиндельная бабка 2 подходит к базовому торцу заготовки 7 на заданное расстояние (0,5-1 мм), а щпиндельная бабка 3 перемещается на ускоренном ходу до момента контакта ее упора 24 с выключателем 17. При контакте происходит переключение ускоренного хода на рабочую подачу.

По окончании рабочего хода инструментальных головок щпиндельные бабки 2 и 3 возвращаются в исходное положение.

Формула изобретения

Токарный станок для одновременной подрезки торца и зацентровки заготовки с обеих сторон, снабженный щпиндельными бабками с инструментальными головками и механизмом контроля положения торца заготовки перед ее обработкой снабже1шь1М щупом, отличающийся тем, что, с целью повыщения производительности за счет сокращения рабочего хода инструментальной головки, механизм

контроля положения торца заготовки Выполнен в виде ща:рн11рно установленного качающегося

двуплечего рычага, одно ппечо которого связано с приводом, а на другом, в направляющих, параллельных оси заготовки, установлена ползущка с конечным выключателем, взаимодействующая со Щупом, причем плоскость качания рычага перпендикулярна оси заготовки.

Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР N 407650, Ю1. В 23 В 5/16. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КОНЦЕВЫХ ЗАГОТОВОК | 1972 |

|

SU331846A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Центровальный станок | 1985 |

|

SU1301644A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| Многоинструментальный токарный станок | 1979 |

|

SU827273A1 |

| АВТОМАТИЧЕСКИЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU407650A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| СТАНОК-ПОЛУАВТОМАТ для СБОРКИ КОНЦЕВЫХ ПРИСОЕДИНЕНИЙ РЕЗИНОВЫХ РУКАВОВ11ДГЕ?!ТН6-ТЕХЙ8М?С»»1 | 1973 |

|

SU378329A1 |

Фиг.1

П

иг2

1

fZ

ФтЛ

Авторы

Даты

1980-01-05—Публикация

1977-09-12—Подача