Изобретение относится к станкостроению и может быть использовано в металлообрабатывающей промышленности при шлифовании круглых деталей.

Известно устройство для управления рабочим циклом поперечной подачи при шлифовании врезанием, которое содержит последовательно включенные датчик для измерения постоянной времени системы СПИД и функциональный блок, выход которого подключен к первому входу блока самонастройки} датчик припуска, выход которого подключен ко второму входу блока самонастройки, соединенному через тиристорный 31лектропривод с механизмом поперечной подачи шлифовсшьного станка Cl. ..

Недостатки этого устройства состоят в том, что оно не позволяет по лучить высокие точность и производительность обработки и применимо лишь для станков с электроприводом.

Известно также устройство для программного управления, содержащее последовательно соединенные первый задатчик опорного напряжения, первый блок сравнения и исполнительный блок датчик перемещения, выход которого подключен ко второму входу первого блока сравнения и через второй блок сравнения - ко второму входу исполнительного блока станка, а также послед вательно соединенные датчик скорости изменения припуска, третий блок сравнения, коммутатор, счетчик и преобразователь напряжения, второй задатчик опорного напряжения, датчик момента врезания и генератор импульсов , выход которого подключен ко второму входу коммутатора, третий вход которого соединен с выходом датчика момента врезания, выход второго задатчика опорного напряжения соединен со вторым входом третьего блока сравнения 23.

Недостаток loro устройства заключается в том, что оно также не позволяет обеспечить высокую производительность обработки при заданной точности.

Это объясняется тем, что при различных условиях шлифования, обуславливающих различные состояния системы СПИД, съем припуска соответствует различным зависимостям, отличающимся от оптимальных.

Целью изобретения является повышение производительности обработки.

Поставленная цель достигается тем что устройство, включающее последовательно соединеннее датчик линейных перемещений и датчик скорости съема припуска, к которому параллельно подключены нуль-органы скорости съема припуска и начала шлифования, выходы которых подключены ко входам ключей.

коммутирующих подачу импульсов с генератора импульсов на счетчик импульсов, причем последний через преобразователь код - аналог, задатчик опорного уровня и командный нуль-орган 5 подключен к исполнительным органам станка, дополнительно снабжено по меньшей мере двумя командными нульорганами, двумя заДатчиками опорных уровней командных нуль-органов и од0 ним ключом, первый вход которого соединен со вторым выходом датчика линейных перемещений, второй вход с выходом счетчика импульсов, а выход через первые входы командных

5 нуль-органов - с исполнительными органами станка, входы задатчиков опорных уровней Командных нуль-органов подключены к выходу преобразователя код - аналог, а выходы - ко вторым

0 входам командных нуль-органов.

Исследованиями установлено, что для обеспечения заданной производительности при условии ишифования с различными постоянными времени сис5 темы СПИД требуется различное количество ступеней переключения (команд/. По известным параметрам оптимальной программы, заданному коэффициенту точности отработки оптимальной про- граммы, характеризирующему потерю производительности по сравнению с оптимальной программой (выбираемому из экономических соображений/ можно рассчитать оптимальное количество команд, величину скорости подачи и

величину припускд для каждой ступени

. переключения скорости подачи.

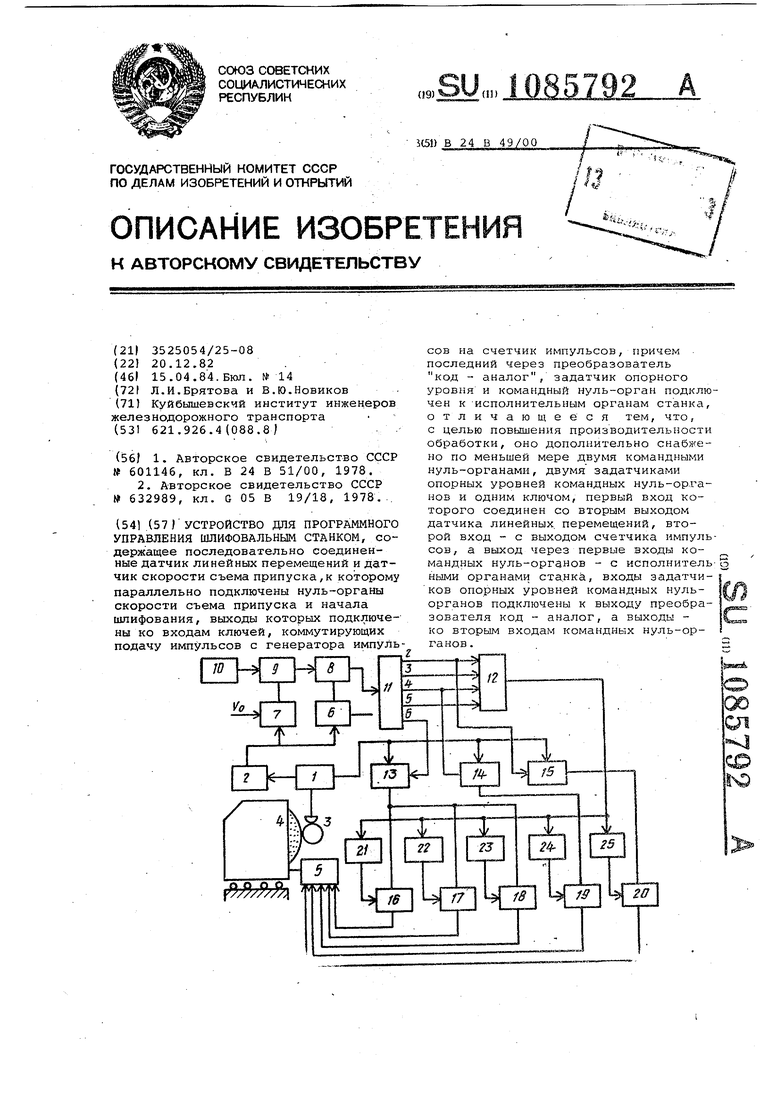

На чертеже представлена блок-схема предлагаемого устройства.

0 Устройство для программного управления станком содержит датчик линейных перемещений 1, первым выходом соединенный с датчиком скорости съема припуска 2 изделия 3, шлифоваль5 ный круг 4, исполнительные органы станка 5, нуль-органы начала шлифования 6 и достижения скорости съема припуска заданного значения 7, выходы которых соединены с датчиками скол рости съема припуска 2, а выходы со входами ключей 8 и 9, подключаю- i щих генератор импульсов 10 к счетчику импульсов 11, выходы которого соединены с соответствующими входами

преобразователя код - аналог 12; до полнительные, например, три; ключа 13 - 15, первые входы которых соединены со вторым выходом датчика линейных перемещений 1, а вторые - с соответствующими выходами счетчика им0 пульсов 11; командные нуль-органы 16 - 20, первые входы которых через задатчики опорных уровней 21-25 соединены с выходом преобразователя код - аналог 12, вторые - с выходами

5 ключей 13 - 15, а выходы командных

нуль-органов соединены с исполнительными органами станка 5.

Устройство работает следующим образом.

При подводе шлифовального круга 4 к изделию 3 начинается процесс шлифования. Сигнал с датчика скорости 2, соответствующий скорости съема припуска, поступает на управляющие входы нуль-органов начала шлифования 6 и достижения скоростью съема приПУбка заданного значения. В момент начала шлифования сигнал с датчика скорости съема припуска 2 поступает на нуль-орган начала шлифования б, последний, срабатывая, открывает ключ 81ключ 9 замкнут}. Импульсы с генератора импульсов 10 поступают на счетчик импульсов 11. Начинается счет импульсов. Когда скорость съема припуска достигает величины VQ/ срабатывает нуль-орган 7 и размыкается ключ 9, фиксируя количество импульсов, поступающее в счетчик 11 и соответствующее постоянной времени Т системы СПИД. В счетчике импульсов 11 число разрядов равно наибольшему числу задаваемых команд. Сигнал о текущем размере шлифуемого изделия с датчика линейных перемещений 1 через ключи 13 - 15, управляемые от счетчика импульсов 11, поступает в командные нуль-органы 16-20. Выходы счетчика импульсой 11 соединены также с преобразователем код - аналог 12, выход которого подключен к задатчикс1М опорных уровней 21-25 командных нуль-органов 16-20. Преобразователь код - аналог служит для автоматического смещения опорных уровней нуль-органов 16-20, а клвдчи 13 - 15 - для автоматического изменения количества команд при изменеНИИ постоянной времени Т системы СПИД. Например, для обеспечения точности отработки оптимальной программы (или потеря производительности по сравнению с оптимальной программой составляет 1%) для условий шлифования, соответствующих число команд должно быть равно пяти; при - четырем, при 0трем. При промежуточных значениях- Т, например, при число команд может быть также равно 3, но при этом, с целью Обеспечения заданной точности и производительности, йеобходима 5 автоматическая подстройка опорных -уровней командных нуль-органов 16-18.

Автома ическая подстройка опорных уровней осуществляется и при изменении числа команд. Пусть, напрнмер

0 . Сигналы со счетчика импульсов

11открывают ключи 13, 14. При этом сигнал о текущем размере поступает

в четыре нуль-органа 16-19. Одновременно с преобразователя код - аналог

5

12идет подстроечный сигнал в задатчики опорных уровней 21-25. По мере сошлифовывания припусков срабатыва- . ют последовательно командные нуль-органы 16-19 и выдают исполнительным

0 органам станка 5 команды на снижение скорости подачи суппорта. Величины скорости подачи суппорта и припуска на каждой ступени предварительно рассчитываются.

5

Таким образом, применение предлагаемого устройст.ва позволяет без существенной модернизации серийных станков повысить производительность шлифовальных операций за счет сниже0ния машинного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля | 1981 |

|

SU963839A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Устройство для управления шлифовальным станком | 1975 |

|

SU606718A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

| Устройство для программного управления | 1977 |

|

SU632989A1 |

| Устройство управления поперечной подачи шлифовального станка | 1975 |

|

SU588109A1 |

| Способ управления круглым врезным шлифованием и устройство для его осуществления | 1988 |

|

SU1734991A1 |

| Система управления шлифовальным станком | 1977 |

|

SU643315A1 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ СТАНКОМ, содержащее последовательно соединенные датчик линейных перемещений и датчик скорости съема припуска,к которому параллельно подключены нуль-органы скорости съема припуска и начала шлифования, выходы которых подключены ко входам ключей, коммутирующих подачу импульсов с генератора импульсов на счетчик импульсов,причем последний через преобразователь код - аналог, задатчик опорного уровня и командный нуль-орган подключен к исполнительным органам станка, отличающееся тем, что, с целью повышения производительности обработки, оно дополнительно снабжено по меньшей мере двумя командными нуль-органами, двумя задатчиками опорных уровней командных нуль-ор.ганов и одним ключом, первый вход которого соединен со вторым выходом датчика линейных, перемещений, второй вход - с выходом счетчика импульсов, а выход через первые входы командных нуль-органов - с исполнительо органами ста.нка, входы задатчиков опорных уровней командных нульорганов подключены к выходу преобра# зователя код - аналог, а выходы %3sMsra ко вторым входам командных нуль-органов .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании врезанием | 1973 |

|

SU601146A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для программного управления | 1977 |

|

SU632989A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-04-15—Публикация

1982-12-20—Подача