1

Изобретение относится к сварке встык без присадочного материала особо тонкостенных труб, лент, оболочек и может быть осуществлено на предприятиях, занимающихся производством сварных особо тонкостенных гибких металлических рукавов, компенсаторов, сильфонов, оболочек.

Известна установка для сварки тонкостенных спиральнощовных труб, содержащая две параллельно расположенные оправки, каждая из которых связана с соответствующим копиром, и корректирующее устройство с блоком управления.

Однако в известном устройстве угловое перемещение от корректирующего устройства получает только один копир, что недостаточно для оптимального плотного удержания стыка свариваемых кромок.

Цель предлагаемого изобретения - повыщение качества свариваемого изделия. Для этого корректируюпдее устройство выполнено в виде щтока, кинематически связанного с блоком управления и воздействующего на жестко установленный на одном из копиров рычаг, при этом оба копира связаны между собой с помощью щарнирно закрепленной на них регулируемой тяги.

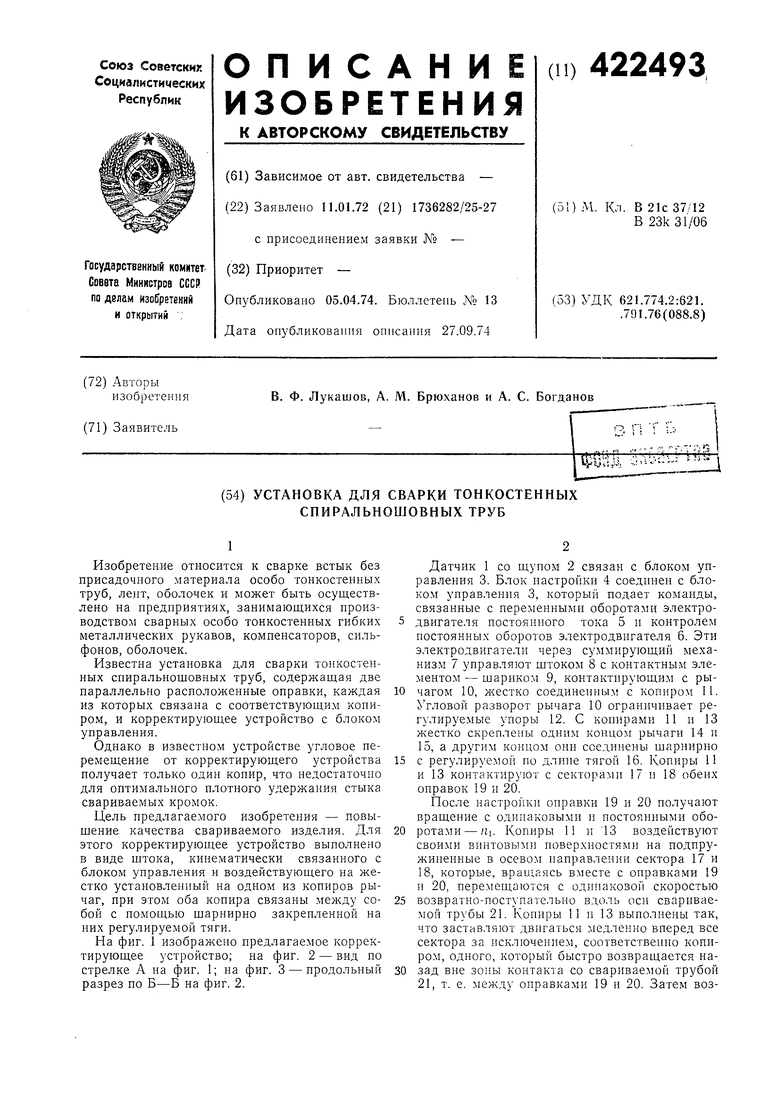

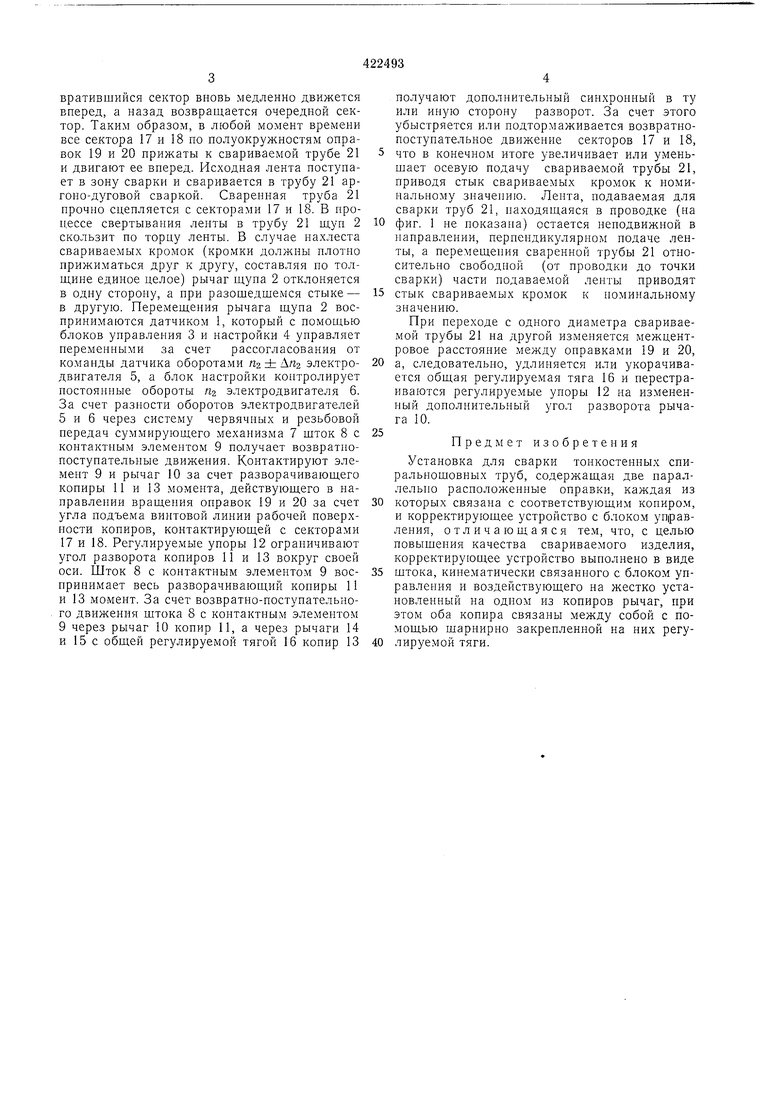

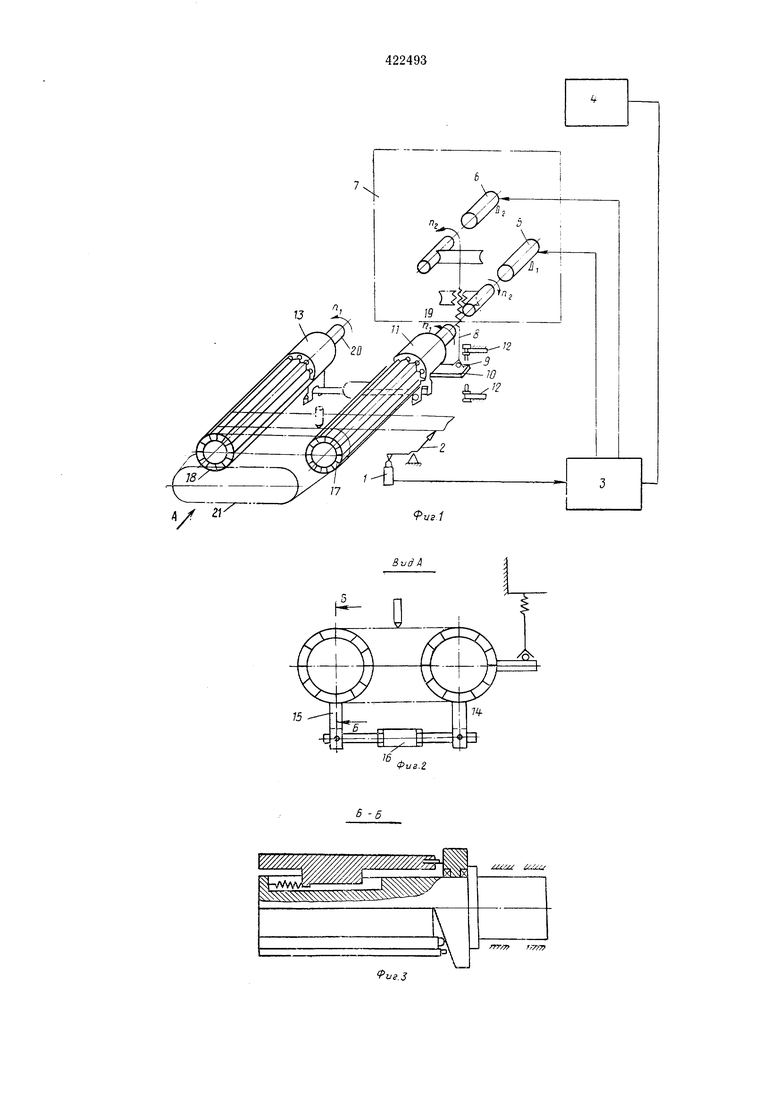

На фиг. 1 изображено предлагаемое корректирующее устройство; на фиг. 2 - вид по стрелке А на фиг. 1; па фиг. 3 - продольный разрез по Б-Б на фиг. 2.

Датчик 1 со щупом 2 связан с блоком управления 3. Блок настройки 4 соединен с блоком управления 3, который подает комапды, связанные с переменными оборотами электродвигателя постоянного тока 5 и контролем постоянных оборотов электродвигателя 6. Эти электродвигатели через суммирующий механизм 7 управляют штоком 8 с контактным элементом - шариком 9, контактирующим с рымагом 10, жестко соединенным с копиром 11. Угловой разворот рычага 10 ограничивает регулируемые упоры 12. С коппрамп И и 13 жестко скреплены одпим концом рычаги 14 и 15, а другим концом они соединены шарнирпо

с регулируемой по длине тягой 16. Копиры 11 и 13 контактируют с секторами 7 и 18 обеих оправок 19 и 20.

После настройки оправки 19 и 20 получают вращенне с одинаковыми п постоянными оборотами - п. Копиры 11 и 13 воздействуют своими винтовыми поверхностями на подпружиненные в осевом направлении сектора 17 и 18, которые, вращаясь вместе с оправками 19 и 20, перемещаются с одинаковой скоростью

возвратно-поступательно вдоль оси свариваемой трубы 21. Кониры 11 п 13 выполнены так, что заставляют двигаться медленно вперед все сектора за исключением, соответственно копиром, одного, который быстро возвращается назад вне зоны контакта со сваривае: юй трубой 21, т. е. между оправками 19 и 20. Затем возвратившийся сектор вновь медленно движется вперед, а назад возвращается очередной сектор. Таким образом, в любой момент времени все сектора 17 и 18 по полуокружностям оправок 19 и 20 прижаты к свариваемой трубе 21 и двигают ее вперед. Исходная лента поступает в зону сварки и сваривается в трубу 21 аргоно-дуговой сваркой. Сваренная труба 21 прочно сцепляется с секторами 17 и 18. В процессе свертывания лепты в трубу 21 щуп 2 скользит по торцу ленты. В случае нахлеста свариваемых кромок (кромки должны плотно прижиматься друг к другу, составляя по толщине единое целое) рычаг щуиа 2 отклоняется в одну сторону, а при разошедшемся стыке - в другую. Перемещения рычага щупа 2 воспринимаются датчиком 1, который с помощью блоков управления 3 и настройки 4 управляет переменными за счет рассогласования от команды датчика оборотами Лз ± Алг электродвигателя 5, а блок настройки контролирует постоянные обороты «2 электродвигателя 6. За счет разности оборотов электродвигателей 5 и 6 через систему червячных и резьбовой передач суммирующего механизма 7 шток 8 с контактным элементом 9 получает возвратнопоступательные движения. Контактируют элемент 9 и рычаг 10 за счет разворачивающего копиры 11 и 13 момента, действующего в направлении вращения оправок 19 и 20 за счет угла подъема винтовой линии рабочей поверхности копиров, контактирующей с секторами 17 и 18. Регулируемые упоры 12 ограничивают угол разворота копиров 11 и 13 вокруг своей оси. Шток 8 с контактпым элементом 9 воспринимает весь разворачивающий кониры И и 13 момент. За счет возвратно-поступательного движения штока 8 с контактным элементом 9 через рычаг И) копир 11, а через рычаги 14 и 15 с общей регулируемой тягой 16 копир 13

получают дополнительный синхронный в ту или иную сторону разворот. За счет этого убыстряется или подтормаживается возвратнопостунательное движение секторов 17 и 18, что в конечном итоге увеличивает или уменьшает осевую подачу свариваемой трубы 21, приводя стык свариваемых кромок к номинальному значению. Лента, подаваемая для сварки труб 21, находящаяся в проводке (на

фиг. 1 не показана) остается неподвижной в направлении, перпендикулярном подаче ленты, а перемещения сваренной трубы 21 относительно свободной (от проводки до точки сварки) части подаваемой ленты приводят

стык свариваемых кромок к номинальному значению.

При переходе с одного диаметра свариваемой трубы 21 на другой изменяется межцентровое расстояние между оправками 19 и 20,

а, следовательио, удлиняется или укорачивается общая регулируемая тяга 16 и перестраиваются регулируемые упоры 12 на измененный дополнительный угол разворота рычага 10.

Предмет изобретения

Установка для сварки тонкостенных спиральношовных труб, содержащая две параллельно расположенные оправки, каждая из

которых связана с соответствующим копиром, и корректирующее устройство с блоком управлепия, отличаюп аяся тем, что, с целью повышения качества свариваемого изделия, корректирующее устройство выполнено в виде

штока, кинематически связанного с блоком управления и воздействующего на жестко установленный на одном из копиров рычаг, при этом оба копира связаны между собой с помощью шарнирно закрепленной на них регулируемой тяги.

,- о

15

В-ид (

Фиг.г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Устройство для сварки | 1978 |

|

SU816731A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1986 |

|

SU1361008A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТОНКОСТЕННЫХ СПИРАЛЬНОШОВ-НЫХ ТРУБ | 1969 |

|

SU238054A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Устройство для сварки криволинейных замкнутых швов | 1987 |

|

SU1438943A1 |

| Устройство для шовной сварки труб | 1977 |

|

SU716739A1 |

Даты

1974-04-05—Публикация

1972-01-11—Подача