Обычно при получении фибровых трубок технологический процесс заключается в том, что не проклеенная бумага типа бюварной с композицией 100% старого хлопчатобумажного тряпья пропускается через раствор хлористого цинка и наматывается на стальной стержень. После накатки достаточного числа слоев бумаги трубка прокатывается еще некоторое время и затем загружается в раствор хлористого цинка постепенно снижающейся концентрации для вымывки из нее хлористого цинка. После промывки трубка сушится и вальцуется. Так как бумага не изотропное вещество, то в ней имеется определенная ориентация отдельных волоконец, вследствие чего и усадка фибры по длине, ширине и толщине листа не одинакова, а в изготовленных из нее трубках имеется усадка по окружности трубки и по толщине не одинаковая (усадка по толщине значительнее, чем по окружности трубки). Это ведет к разрывам трубки при сушке в случае достаточной большой толщины стенки ее при данном диаметре сердечника. Обычно не удается таким путем получить трубки с отношением толщины стенки (готовой трубки) к диаметру сердечника больше, чем 0,2-0,3 для бумаг среднего качества.

Предлагаемый способ имеет целью получение фибровых трубок с большей

толщиной стенки, причем этот способ принципиально отличается от принятых способов получения фибровых трубок, так как дает возможность получить продукт изотропный и, следовательно, одинаково усаживающийся при сущке.

Это обстоятельство изотропности получаемого материала позволяет получить толстостенные трубки без разрывов.

Способ получения трубок заключается в следующем. Тщательно раздерганная, по возможности на отдельные волоконца, тряпичная масса замачивается в растворе хлористого цинка уд. веса 1,91-1,97, нагретом до 55-65°, до получения однородной равномерно пропитанной густой массы.

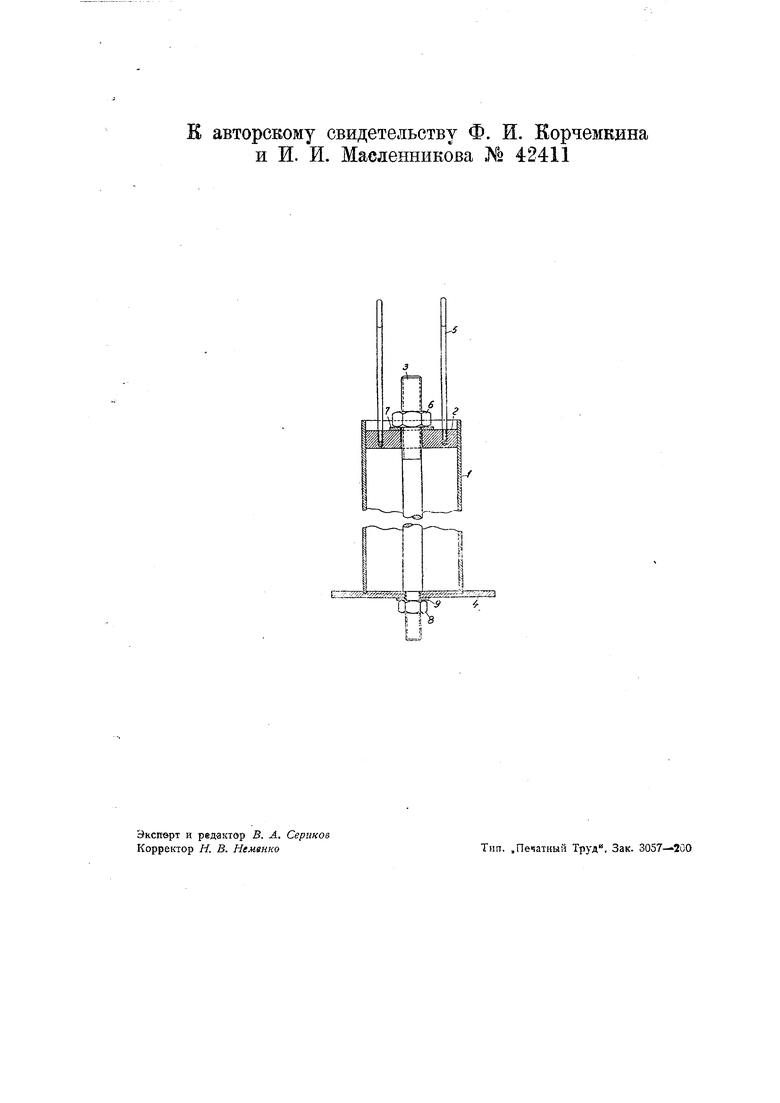

На 1 вес. часть тряпичной массы идет около б вес. частей раствора хлорцинка. Затем приготовленная пергаментированная масса загружается в форму (см. прилагаемый чертеж), тщательно утрамбовывается, прессуется сцециально сделанным поршнем так, чтобы не оставалось совершенно не заполненного пррстранства.

В виду ТОГО, что набухание тряпичной массы при замешивании проходит неполно, пергаментированная масса, герметически заключенная в форму, подвергается вызреванию при температуре 60-70° в течение 15-20 минут.

После вызревания форма открывается

с торцев и по охлаждении трубка загружается в древесный спирт на 1 сутки для коагуляции. Затем трубка загружается в раствор хлористого цинка постепенно снижающейся концентрации для вымывки из нее хлористого цинка. Вначале промывка трубки производится в форме (открытой только с торцев), затем, после того, как часть раствора будет отмыта и труба усядет она вынимается из формы и промывается в открытом виде.

Промытая трубка осторожно сушится и высушенная провальцовывается для съемки сердечника и выравнивания наружной поверхности.

Таким путем были получены трубки с отношением толщины стенки к диаметру сердечника 1:1 и 1:1,1.

Предлагаемый способ производства толстостенных фибровых трубок дает возможность получить трубки с любой толщиной стенки при определенном диаметре отверстия их.

Способ весьма прост в выполнении и дает надежные результаты в смысле качества полученных трубок, так как главная причина растрескивания трубок при сушке-большая разность в усадках радиальной (по толщине) и линейной (по окружности), достигающей для бумаг среднего качества 20-25%, в данном случае отсутствует.

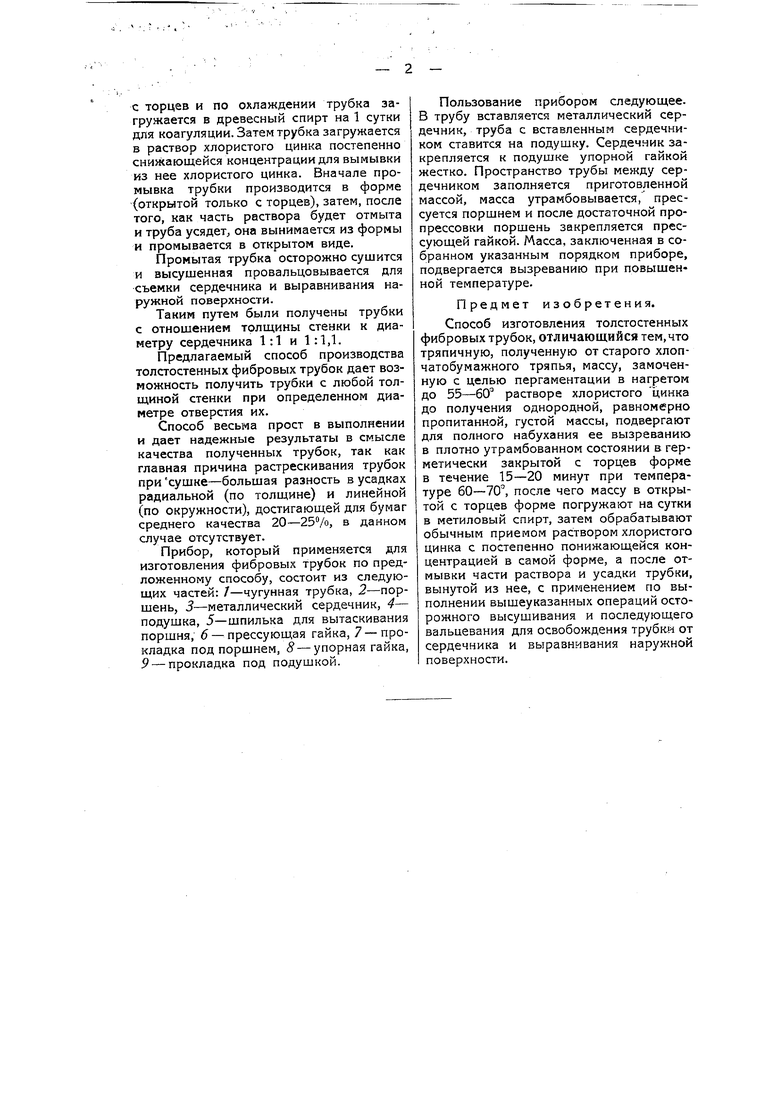

Прибор, который применяется для изготовления фибровых трубок по предложенному способу, состоит из следующих частей: 7-чугунная трубка, 2-поршень, 3-металлический сердечник, 4- подушка, 5-шпилька для вытаскивания поршня, б - прессующая гайка, 7 -прокладка под поршнем, 8 - упорная гайка, 9 - прокладка под подушкой.

Пользование прибором следующее. В трубу вставляется металлический сердечник, труба с вставленным сердечником ставится на подушку. Сердечник закрепляется к подушке упорной гайкой жестко. Пространство трубы между сердечником заполняется приготовленной массой, масса утрамбовывается, прессуется поршнем и после достаточной пропрессовки поршень закрепляется прессующей гайкой. Масса, заключенная в собранном указанным порядком приборе, подвергается вызреванию при повышенной температуре.

Предмет изобретения.

Способ изготовления толстостенных фибровых трубок, отличающийся тем,что тряпичную, полученную от старого хлопчатобумажного тряпья, массу, замоченную с целью пергаментации в нагретом до 55-60 растворе хлористого цинка до получения однородной, равномерно пропитанной, густой массы, подвергают для полного набухания ее вызреванию в плотно утрамбованном состоянии в герметически закрытой с торцев форме в течение 15-20 минут при температуре 60-70, после чего массу в открытой с торцев форме погружают на сутки в метиловый спирт, затем обрабатывают обычным приемом раствором хлористого цинка с постепенно понижающейся концентрацией в самой форме, а после отмывки части раствора и усадки трубки, вынутой из нее, с применением по выполнении вышеуказанных операций осторожного высушивания и последующего вальцевания для освобождения трубка от сердечника и выравнивания наружной поверхности.

к авторскому свидетельству Ф. И. Еорчемкина и И. И. Маеденникова № 42411

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления толстостенных фибровых трубок | 1934 |

|

SU43448A1 |

| Способ изготовления вулканизированных бумажных трубок | 1932 |

|

SU28391A1 |

| Складной стержень для изготовления фибровых трубок | 1936 |

|

SU52618A1 |

| Способ изготовления толстостенных фибровых трубок | 1935 |

|

SU49788A1 |

| Способ изготовления фибры в виде листов, стержней и трубок | 1949 |

|

SU86671A1 |

| Способ производства полотна фибры и машина для реализации способа | 1981 |

|

SU1011754A1 |

| Способ приготовления фибровых трубок | 1935 |

|

SU47896A1 |

| Фибра | 1981 |

|

SU971978A1 |

| Машина для непрерывного производства летероида | 1936 |

|

SU61363A1 |

| Фибра | 1979 |

|

SU787538A1 |

s

Авторы

Даты

1935-03-31—Публикация

1934-10-01—Подача