1

Изобретение относится к устройствам для приготовления изделий из волокнистой массы, например торфяных горшочков.

Известные устройства для производства изделий из волокнистой массы включают вращающийся ротор, всасывающие и прессующие формы, ванну с пульпой и уборочный транспортер. Всасывающие и прессующие формы установлены на отдельных подвижных механизмах. Процесс прессования осуществляется при наличии сложных кулачковых направляющих или иных синхронизирующих устройств.

Для регулирования толщины стенок формуемых изделий в предлагаемом устройстве всасывающие и прессующие формы установлены на одном вращающемся роторе, причем ПреССующие формы закреплены на поворотных кронштейнах, а ванна с пульпой снаблсена подъемным устройством и имеет сливной поддон.

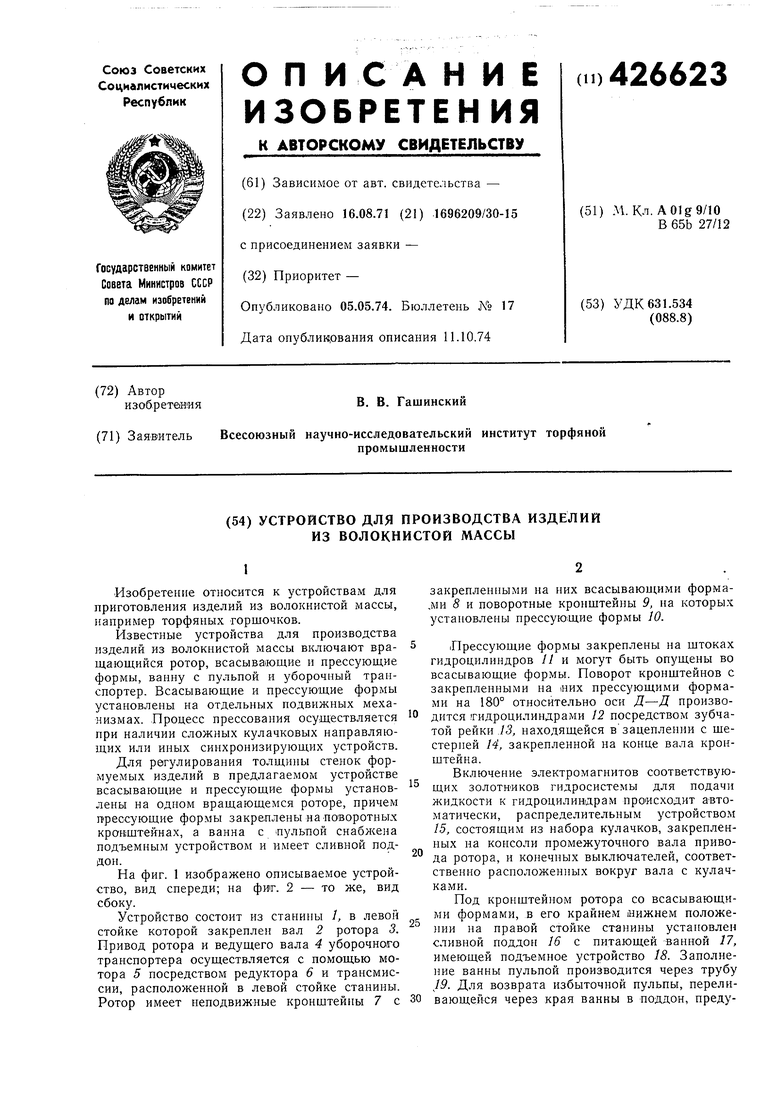

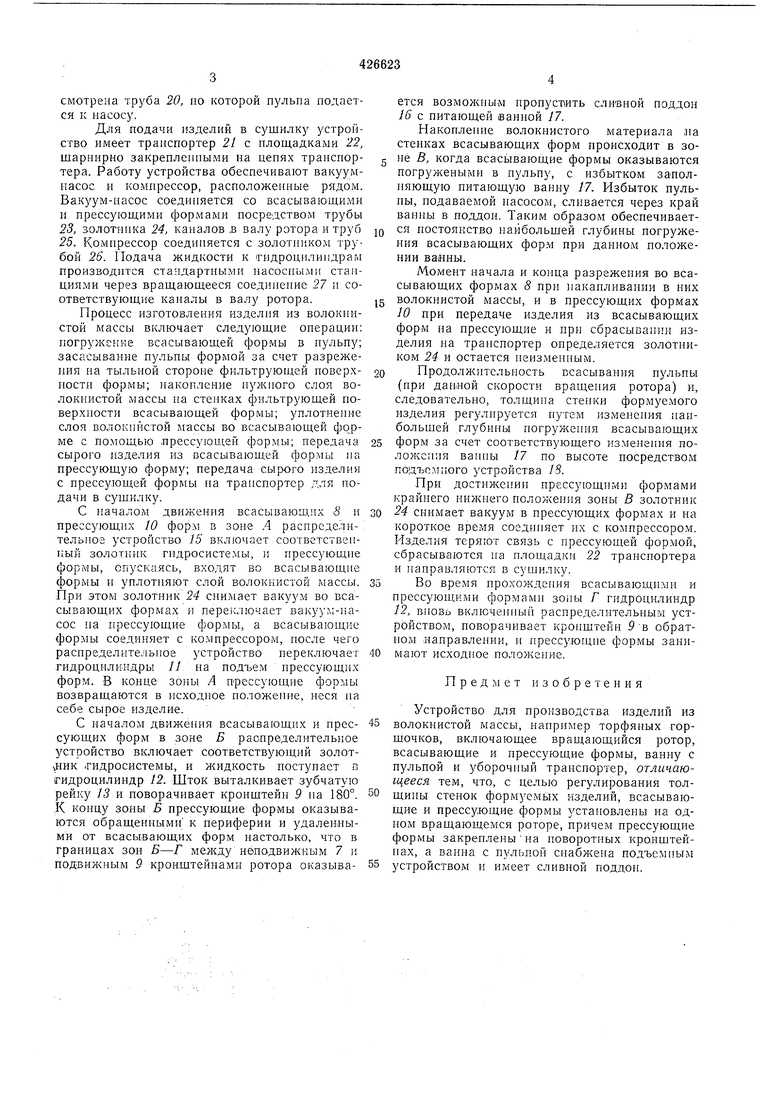

На фиг. 1 изображено описываемое устройство, вид спереди; на фиг. 2 - то же, вид сбоку.

Устройство состоит из станины /, в левой стойке которой закреплен вал 2 ротора 5. Привод ротора и ведущего вала 4 уборочного транспортера осуществляется с помощью мотора 5 посредством редуктора 6 и трансмиссии, расположенной в левой стойке станины. Ротор имеет неподвижные кронштейны 7 с

закрепленными на них всасывающими форма,ми 8 и поворотные кронштейны 9, на которых установлены прессующие формы 10.

(Прессующие формы закреплены на штоках гидроцилиндров И и могут быть опущены во всасывающие формы. Поворот кронштейнов с закрепленными на «их прессующими формами на 180° относительно оси Д-Д производится гидроцилиндрами 12 посредством зубчатой рейки J.3, находящейся в зацеплении с шестерней 14, закрепленной на конце вала кронштейна.

Включение электромагнитов соответствующих золотников гидросистемы для подачи жидкости к гидроцилиндрам происходит автоматически, распределительным устройством 15, состоящим из набора кулачков, закрепленных на консоли промежуточного вала привода ротора, и конечных выключателей, соответственно расположенных вокруг вала с кулачками.

Под кронштейном ротора со всасывающими формами, в его крайнем нижнем положении на правой стойке станины установлен сливной поддон 16 с питающей ванной 17, имеющей подъемное устройство 18. Заполнение ванны пульпой производится через трубу 19. Для возврата избыточной пульпы, переливающейся через края ванны в поддон, предусмотрена труба 20, по которой пульпа подается к пасосу.

Для подачи изделий в сушилку устройство имеет транспортер 21 с площадками 22, шарнирно закреплеппыми на цепях транспортера. Работу устройства обеспечивают вакуумнасос и компрессор, расположенные рядом. Вакуум-насос соединяется со всасывающимн и прессующими формами посредством трубы 23, золотннка 24, каналов ,в валу ротора и труб 25. Компрессор соединяется с золотннко.м трубой 26. Подача жидкости к гидроцилилдрам производится стандартными насосными станциями через вращающееся соединеиие 27 и соответствующие каналы в валу ротора.

Процесс изготовления изделия из волокнистой массы включает следующие операции: погружение всасывающей формы в пульпу; засасывание пульпы формой за счет разрежения на тыльной стороне фильтрующей поверхности формы; накопление нужного слоя волокнистой массы на стенках фильтрующей поверхности всасывающей формы; уплотнение слоя волокнистой массы во всасывающей форме с помощью прессующей формы; передача сырого изделия из всасывающей формы на прессующую форму; передача сырого изделия с прессующей формы на тра 1спортер для подачи в сушилку.

С начало.м движения всасывающих 8 и прессующих 10 форм в зоне .4 распределительное устройство 15 включает соответственный золотник гпдросисте.мы, и прессующие формы, опускаясь, входят во всасывающие формы и уплотняют слой волокнистой массы. При этом золотник 2 снимает вакуум во всасывающих формах и переключает вакуум-насос па прессующие формы, а всасывающие формы соединяет с ко.мпрессором, после чего распределительное устройство переключает гидроцилкндры И на подъем прессующих форм. В конце зоны Л нрессующне формы возвращаются в исходное положение, неся на себе сырое изделие.

С иачалом движения всасывающих и прессующих форм в зоне Б распределительное устройство включает соответствующий золот ник .гидросистемы, и жидкость поступает в гидроцилиндр 12. Шток выталкивает зубчатую рейку 13 и поворачивает кронщтейн 9 на 180°. К концу зоны Б прессующие формы оказываются обращенными к периферии и удаленными от всасывающих форм иастолько, что в границах зон Б-Г между неподвижным 7 подвижным 9 кронщтейнами ротора оказывается возможным пропустить сливной поддон 16 с питающей ванной П.

Накопление волокнистого материала .на стенках всасывающих форм происходит в зоне В, когда всасывающие формы оказываются погружеными в пульпу, с избытком заполняющую питающую ванну /7. Избыток пульпы, подаваемой насосом, сливается через край ванны в поддон. Таким образом обеспечивается постоянство наибольшей глубины погружения всасывающих фор.м при данном положении ваины.

Момент начала и разрежения во всасывающих формах 8 при накапливании в них

волокнистой массы, и в прессующих формах Ю при передаче изделия из всасывающих форм на прессующие и при сбрасывании изделия на транспортер определяется золотником 24 и остается неиз.меиным.

Продолжнтельность всасывания пульпы (при дан.ной скорости вращения ротора) и, следовательно, толщина стенки формуемого изделия регулируется путем изменения наибольшей глубины ногружения всасывающих

форм за счет соответствующего изменения положения ванны П по высоте посредством подъемного устройства /5.

При достижении прессующими формами крайнего нижнего положення зоны В золотник

24 снимает вакуум в прессующих формах и на коротко.е время соединяет их с компрессором. Изделия теряют связь с прессующей формой, сбрасываются па площадки 22 траиспортера и направляются в сушилку.

Во время прохождеиия всасывающими и

прессующими формами зоны Г гидроцилиндр 12, вновь включенный распределительным устройством, поворачивает кронштейн 9в обратном направлении, и прессующие фор.мы занимают исходное положение.

П р е д .м е т изобретения

Устройство для производства изделий из волокнистой массы, например торфяных горшочков, включающее вращающийся ротор, всасывающие и прессующие формы, ванну с пульпой и уборочный транспортер, отличающееся тем, что, с целью регулирования толщины стенок формуемых изделий, всасывающие и прессующие формы установлены на одном вращающемся роторе, причем прессующие формы закреплены на поворотных кро.нштейпах, а ванна с пульпой снабжена подъемным устройством и имеет сливной поддон.

Авторы

Даты

1974-05-05—Публикация

1971-08-16—Подача