1

Изобретение относится к станкостроительной промынгленрюсти н может быть нрименено в токарных автоматах, например автоматах продольного точения, для нривода разгруженной от натяження ремня шпнндельной бабки. Известна шииндсльная бабка токарного автомата, привод шнинделя которой осуществляется гильзой, установленной на нодшипниках в иенодвнжном кронн1тейне. Ма гильзе консолыю закренлен ведомый шкив ременной передачи. Крутящ1 Й момент от гильзы к шпи 1делю передается с помощью шариков.

Однако в коиструкиин разгруженной шниндельной бабки применяется шпиндель с длинным хвостовиком, который становится менее жестким, что затрудняет и удорожает его изготовление; передача крутягцего момента на шпиндель с помощью шариков, установленных в канавках гильзы и ишниделя в ряд, требует точной соосности шнинделя и ириводной гильзы, это трудоемко и требует индивидуальной пригонки; в случае съема шниндельной бабкн со станка предварнтельно снимают неподвижны кронн1тейн, а после установки бабки на место снова выверяют соосность.

Цель изоб)етения - упрощение монтажа щпииделя и облегченне сборки н регулировки соосности шпинделя и ириводной гильзы.

Для этого ишиидель выиолнен с хвостовиком, который одним концом связан со шнииделем, например, ганкой с клеммиым зажимом, а другим концом через плавающую крестовую муфту - с приводной гильзой, которая CMOHTtipOiiana на подшипниках в эксцентричной , уста: ов,ленной в к)оиштейне, ре }лнр;уемо,м на стггинне в вертнкальиом FiaiipaeЛе П И.

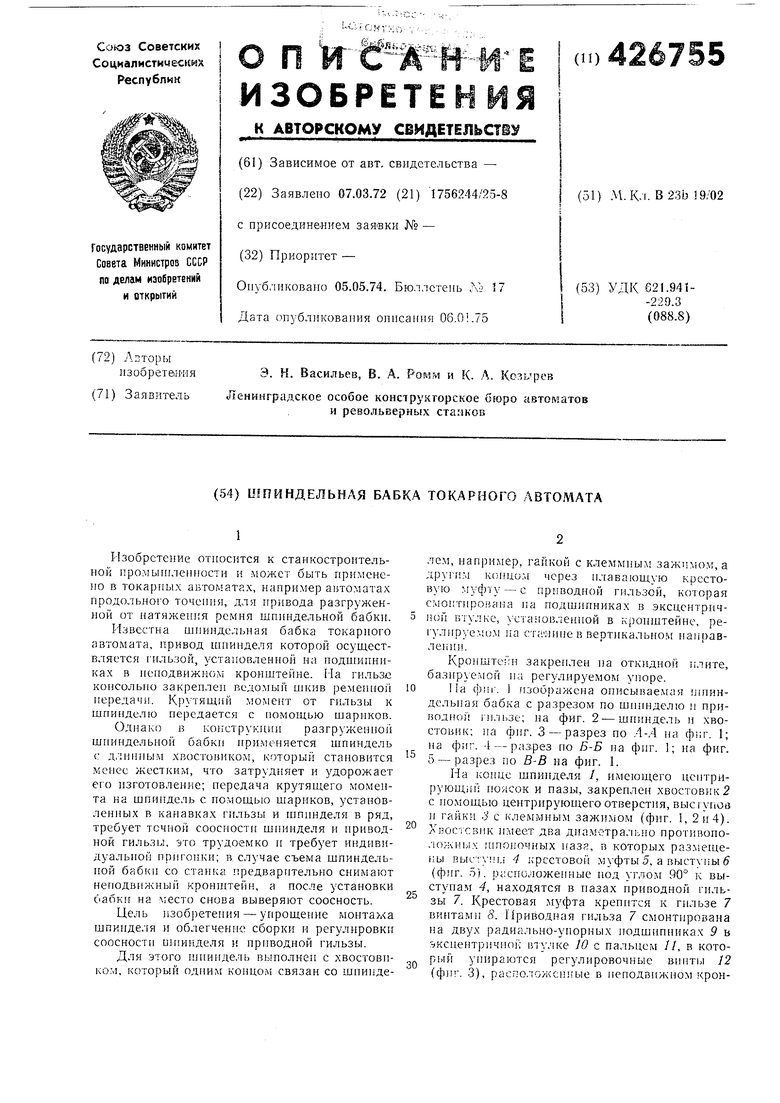

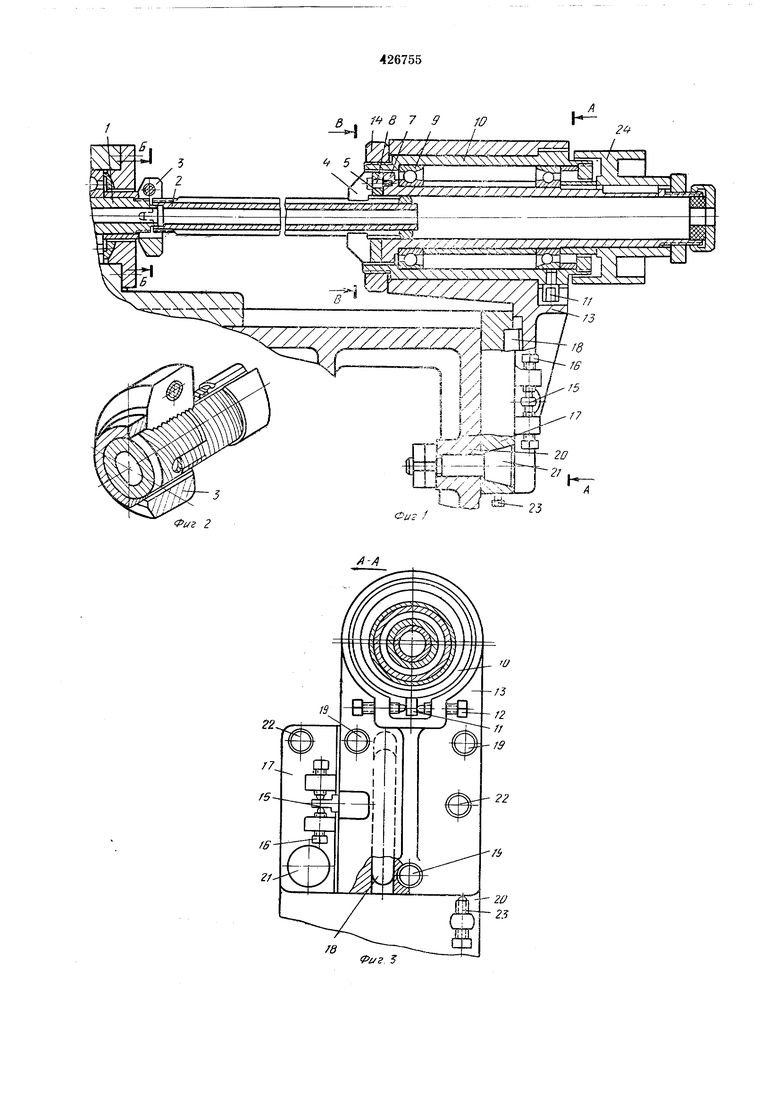

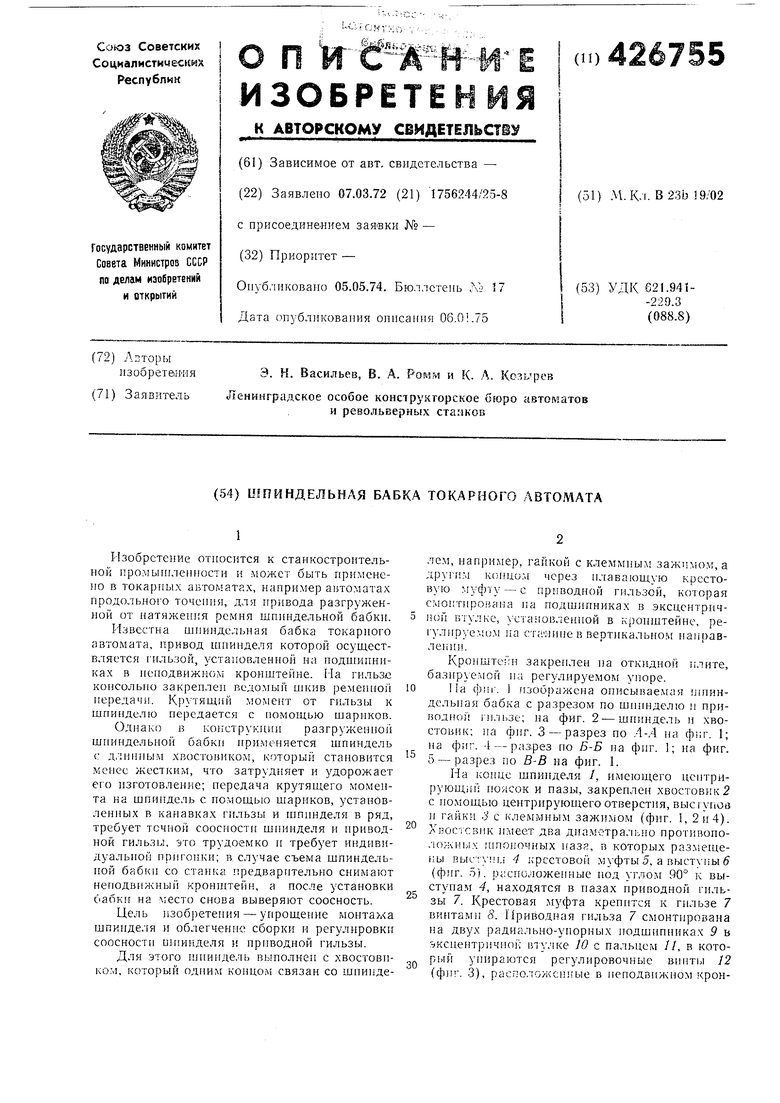

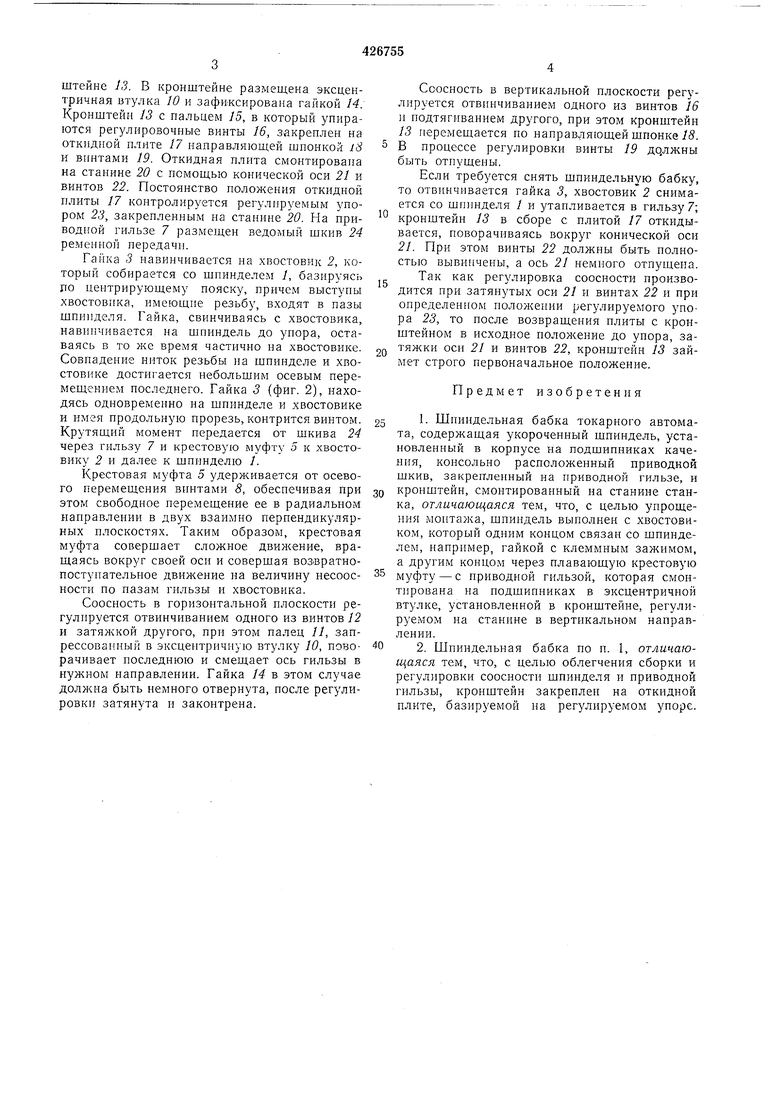

Крон-штеГ:и закренлен на отк)1диой илите, базируемой на регулируемом упоре. Па (рщ-. 1 изображена описываемая шпиндельиая бабка с разрезом но шпинделю и приводной гильзе; на фиг. 2-шпиндель н хвостовик; иа фиг. 3 - разрез по А-А на фнг. 1; на фиг. 4 - разрез по Б-Б иа фнг. 1; на фиг.

.5 - разрез по В-В на фиг. 1.

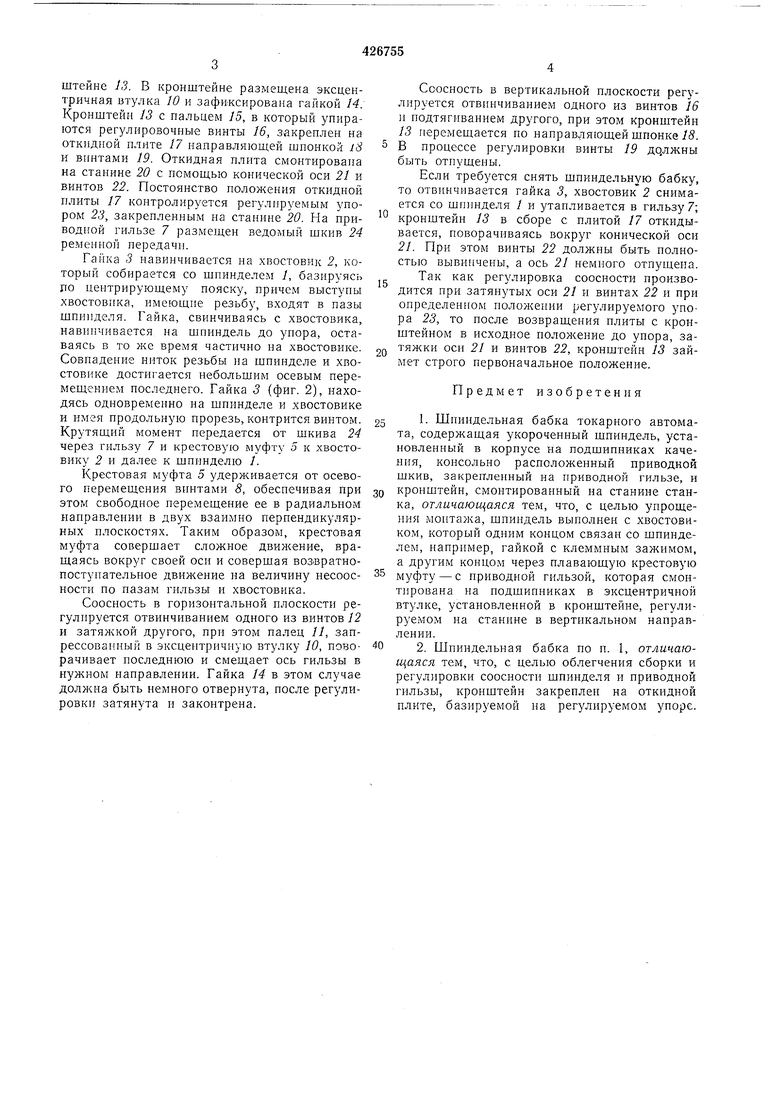

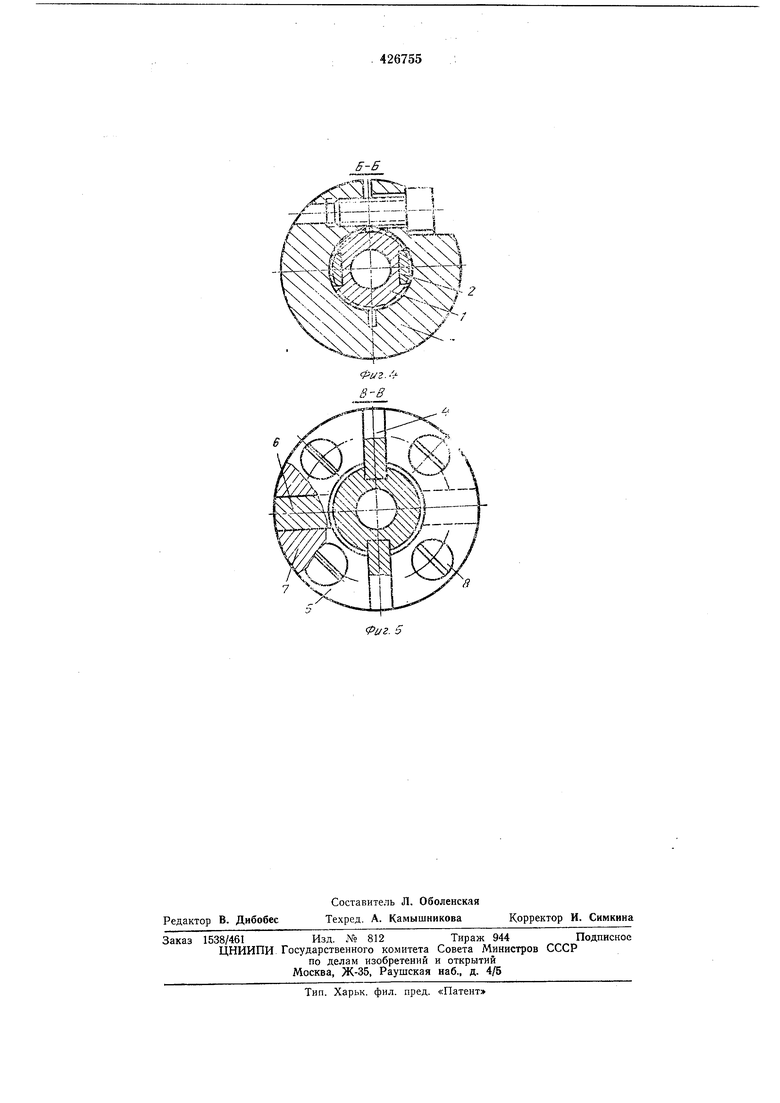

Иа конце шпинделя /, имеющего цеитрирующ п; И пазы, закреплен хвостовнк2 с номощью центрирующего отверстия, выступов н гайки j с клеммным зажимом (фиг. 1, 2 и 4). Хиостсвик имеет два диаметрально прот1 воположных ino)i04Hbix пазй, в которых paз.ieщeны ,; 4 крсстовой муфты 5, а выстуны 5 (фнг. о), расноложеиные иод углом 90° к выступам 4, находятся в пазах приводной гнльзы 7. Крестовая муфта крепптся к гильзе 7 винтами 8. Приводная гильза 7 смонтирована иа двух радиально-уиорных нодшнпниках 9 ь эксцентр чно1; втулке W с пальцем //, в который упираются регулировочные виит1л 12 (фиг. .3), распо.тожсн 1ые в неподвижном кронштейне 13. В кронштейне размеш;ена эксцентричная втулка 10 и зафиксирована ганкой 14: Кронштейн 13 с пальцем 15, в который упираются регулировочные винты 16, закреплен на откидной плите 17 направляющей шпонкой i; и впнтами 19. Откидная плита смонтирована на станине 20 с помощью конической оси 21 и винтов 22. Постоянство положения откидной плиты 17 контролируется регулируемым Зпором 23, закрепленным па станине 20. На приводной гильзе 7 размещен ведомый шкив 24 ременной передачи.

Гайка 3 навинчивается на хвостовик 2, который собирается со щпинделем /, базируясь по центрирующему пояску, причем выступы хвостовика, имеющие резьбу, входят в пазы шпинделя. Гайка, свинчиваясь с хвостовика, навинчивается на шпиндель до унора, оставаясь в то же время частичио на хвостовике. Совпадепие ниток резьбы па шпинделе и хвостовике достигается небольшим осевым перемещением последнего. Гайка 3 {фиг. 2), находясь одновременно на шпинделе и хвостовике и имея продольную прорезь, контрится винтом. Крутящий момент передается от шкива 24 через гильзу 7 и крестовую муфту 5 к хвостовику 2 и далее к шпинделю 1.

Крестовая муфта 5 удерживается от осевого перемещения винтами 8, обеспечивая при этом свободное перемещение ее в радиальном направлении в двух взаимно перпендикулярных плоскостях. Таким образом, крестовая муфта совершает сложное двилсение, вращаясь вокруг своей оси и совершая возвратнопостунательное движение на величину несоосности по пазам гильзы и хвостовика.

Соосность в горизонтальной плоскости регулируется отвинчиванием одного из винтов 12 и затяжкой другого, при этом палец 11, запрессованный в эксцентричную втулку 10, поворачивает последнюю и смещает ось гильзы в нужном направлении. Гайка 14 в этом случае должна быть немного отвернута, после регулировки затянута и законтрена.

Соосность в вертикальной плоскости регулируется отвинчиванием одного из винтов 16 и нодтягиваиием другого, при этом кронштейн 13 перемещается по направляющей шпонке/8.

В процессе регулировки винты 19 до,лжны быть отпущены.

Если требуется снять шпиндельную бабку, то отвинчивается гайка 3, хвостовик 2 снимается со шпинделя / и утапливается в гильзу 7;

кронштейи 13 в сборе с плитой 17 откидывается, поворачиваясь вокруг конической оси 21. При этом винты 22 должны быть полиостью вывинчены, а ось 21 немного отпущена. Так как регулировка соосности производится при затянутых оси 21 и винтах 22 и при определенном положении регулируемого упора 23, то после возвращения плиты с кроищтейном в исходное положепие до упора, затяжки оси 21 и виитов 22, кронштейн 13 займет строго первоначальное положение.

Предмет изобретения

1- Шпиидельная бабка токарного автомата, содержащая укороченный шпиндель, установленный в корпусе на подшипниках качеиня, консольно расположенный приводной шкив, закрепленный па приводной гильзе, и

кроиштейн, смонтированный на станине станка, отличающаяся тем, что, с целью уирощепия монтажа, шииндель выполнен с хвостовиком, который одним концом связан со щпинделем, нанример, гайкой с клеммиым зажимом, а другим концом через плавающую крестовую

муфту - с ириводной гильзой, которая смонтирована на иодшиппиках в эксцентричной втулке, установленной в кронштейне, регулируемом на станине в вертикальном направлении.

2. Шпиидельная бабка по п. 1, отличающаяся тем, что, с целью облегчения сборки и регулировки соосиости шпииделя и приводной гильзы, кронштейн закреплен на откидной плите, базируемой на регулируемом упоре. S -Н 1 8 7 9 f .±

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Шпиндельная бабка пруткового автомата | 1974 |

|

SU526451A1 |

| Приспособление для шлифованная цилиндров на токарных станках | 1939 |

|

SU59228A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Парнороликовая машина | 1978 |

|

SU795628A1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

22

f8

Фиг

Даты

1974-05-05—Публикация

1972-03-07—Подача