(54) АВТООПЕРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия спутникового типа | 1985 |

|

SU1505757A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| АВТООПЕРАТОР | 1972 |

|

SU331878A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Устройство для обработки крестовин карданов | 1974 |

|

SU637235A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

Изобретение относится к станкостроению, а именно к загрузочным устройствам станкоч и автоматических липни.

Известен автооператор, предназначенный для загрузки-выгрузкп металлорежущих станков и автоматических лпний, который осуществляет перенос заготовки с транспортера на позицию обработки и обратный перенос обработанной детали 1.

Автооператор содержит зажимные устройства для захвата деталей, а также механизмы для их перемещения в обслуживаемом пространстве.

Наиболее близким к изобретению является автооператор, который может осуществлять загрузку-выгрузку деталей, имеющих хвостовик и фланец, в станках вертикального исполнения. Автооператор содержит корпус и подъемно-поворотные щпиндели 2.

Недостаток этого автооператора заключается в том, что он не обеспечивает загрузку детали с поворотом и базированием по фланцу в станках вертикального исполнения.

Цель изобретения - устранение . указанного недостатка.

ненным с возможностью взаимодействия с деталью по ее внутренней полости.

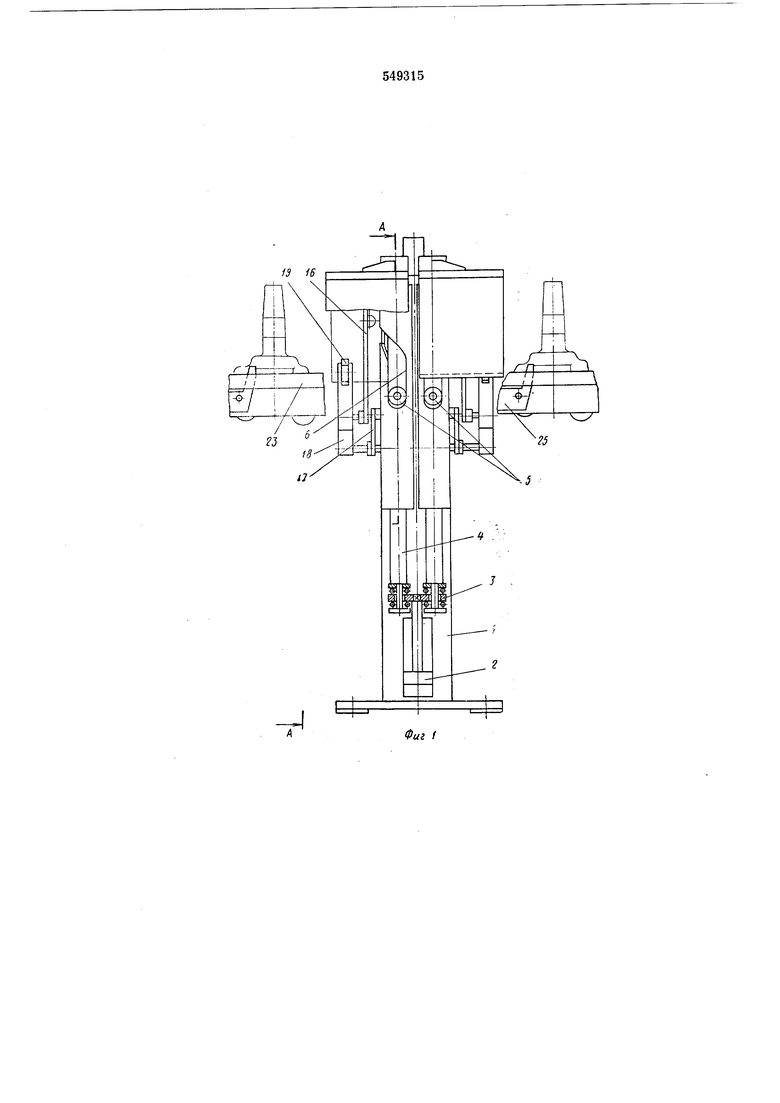

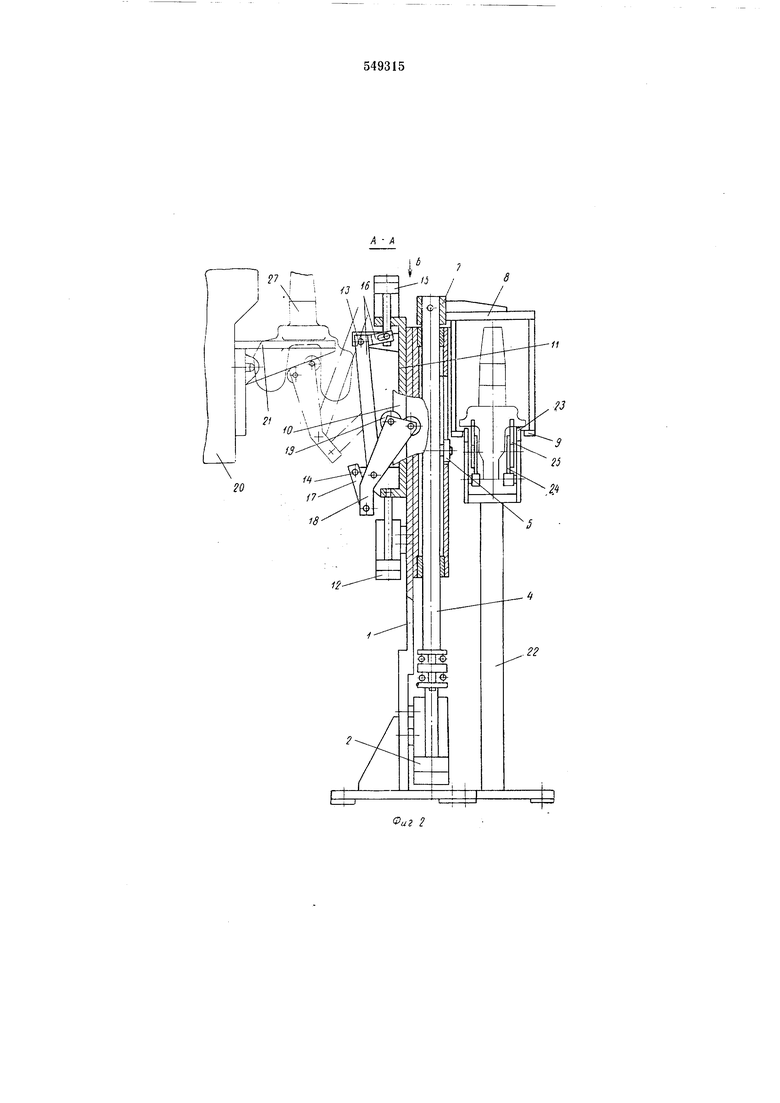

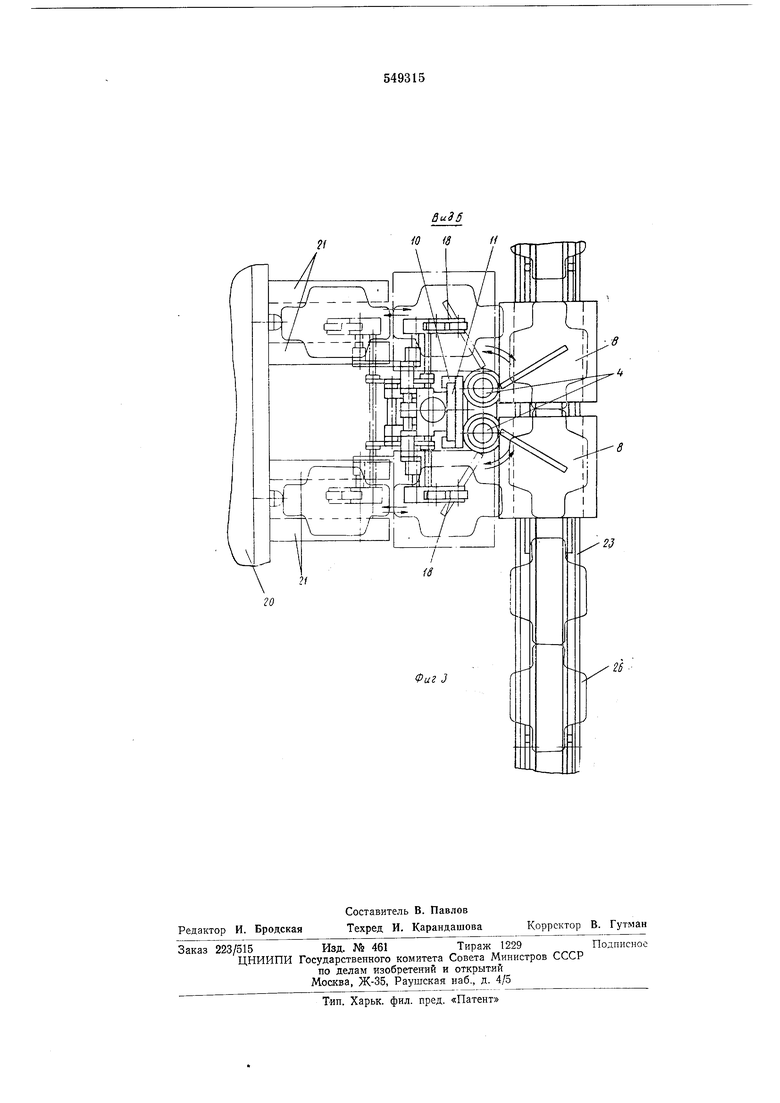

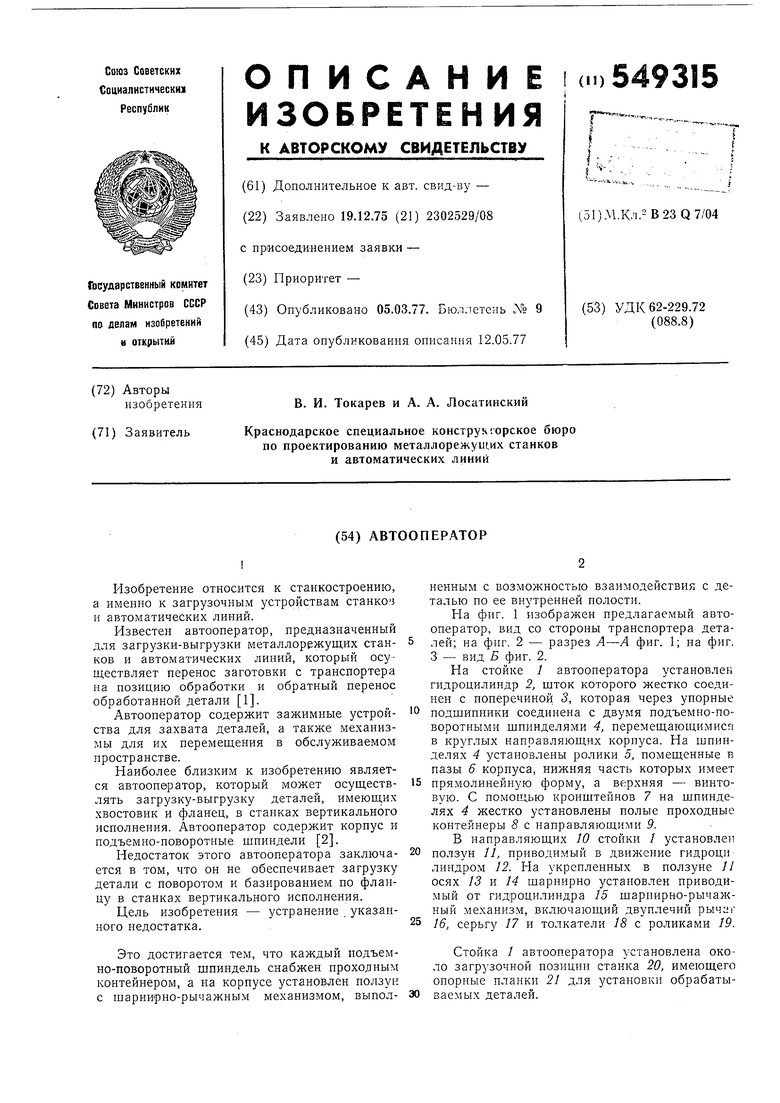

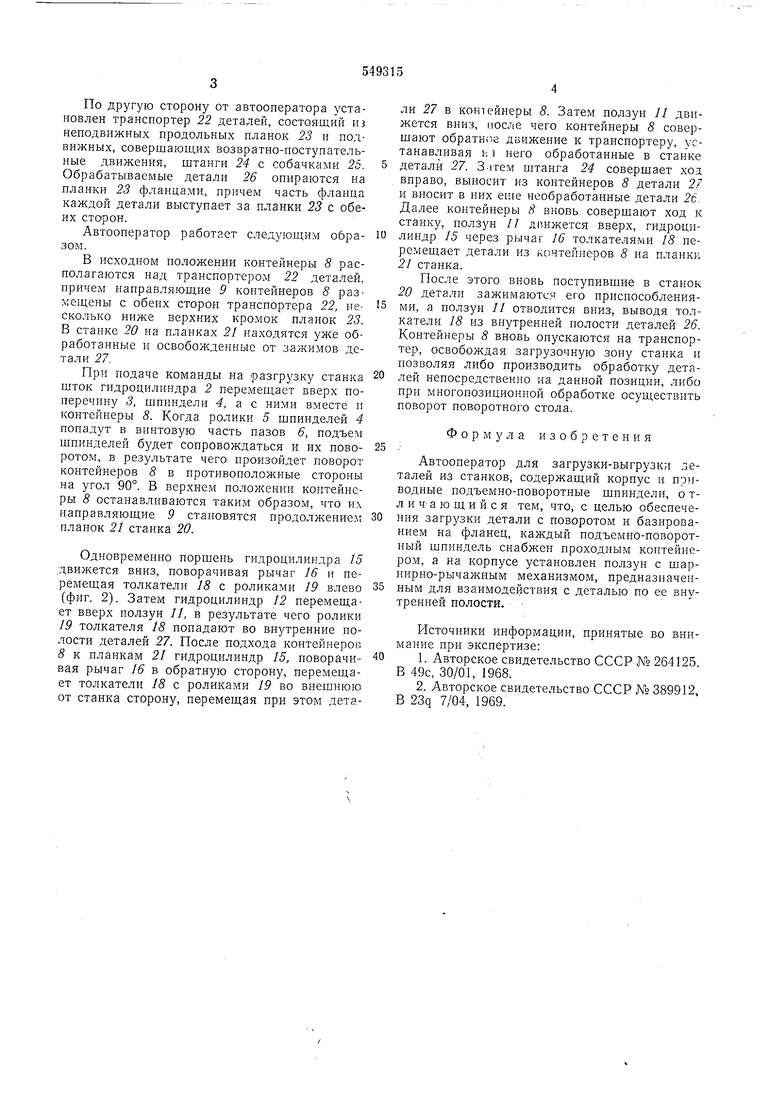

На фиг. 1 изображен предлагаемый автооператор, вид со стороны транспортера деталей; на фиг. 2 - разрез А-А фиг. 1; па фиг. 3 - вид Б фиг. 2.

На стойке 1 автооператора установлен гидроцилиндр 2, шток которого жестко соединен с поперечиной 3, которая через упорные подшипники соединена с двумя подъемно-поворотными шпинделями 4, перемещающимися в круглых направляющих корпуса. На шпипделях 4 установлены ролики 5, помещенные в пазы 6 корпуса, нижняя часть которых имеет прямолинейную форму, а верхняя - винтовую. С помощью кронштейнов 7 на шпинделях 4 жестко установлены полые проходные контейнеры 8 с направляющими 9.

В направляющих 10 стойки / установлен ползун 11, приводимый в движение гидроц линдром 12. На укрепленных в ползуне // осях 13 и 14 шарнирно установлен приводимый от гидроцилиндра 15 шарпнрно-рычажный механизм, включающий двуплечий рыч:;г 16, серьгу 17 и толкатели 18 с роликами 19.

По другую сторону от автооператора установлен транспортер 22 деталей, состоящий из неподвижных продольных планок 23 и подвижных, совершающих возвратно-поступательные движения, штанги 24 с собачками 25. Обрабатываемые детали 26 опираются на планки 23 фланцами, причем часть фланца каждой детали выступает за планки 23 с обеих сторон.

Автооператор работает следующим образом.

В исходном положении контейнеры 8 располагаются над транспортером 22 деталей, причем направляющие 9 контейнеров 8 размещены с обеих сторон транспортера 22, несколько ниже верхних кромок планок 23. В станке 20 на планках 21 находятся уже обработанные и освобожденные от зажимов детали 27.

При подаче команды на разгрузку станка щток гидроцилиндра 2 перемещает вверх поперечину 3, щпиндели 4, а с. ними вместе и контейнеры 8. Когда ролики 5 щпинделей 4 попадут в винтовую часть пазов 6, подъем щпинделей будет сопровождаться и их поворотом, в результате чего произойдет поворот контейнеров 8 в противоположные стороны на угол 90°. В верхнем положении контейнеры 8 останавливаются таким образом, что их направляющие 9 становятся продолжением планок 21 станка 20.

Одновременно порщень гидроцилиндра 15 .движется вниз, поворачивая рычаг 16 и перемещая толкатели 18 с роликами 19 влево (фиг. 2). Затем гидроцилиндр 12 перемещает вверх ползун //, в результате чего ролики 19 толкателя 18 попадают во внутренние полости деталей 27. После подхода контейнеров 8 к планкам 21 гидроцилиндр 15, поворачивая рычаг 16 в обратную сторону, перемещает толкатели 18 с роликами 19 во внещнюю от станка сторону, перемещая при этом детали 27 в контейнеры 8. Затем ползун 11 движется вниз, после чего контейнеры 5 соверщают обратн;е движение к транспортеру, устанавливая h i него обработанные в станке

детали 27. 3-1гем щтанга 24 совершает ход вправо, выносит из контейнеров 8 детали 27 и вносит в них eiue необработанные детали 26. Далее контейнеры 8 вновь соверщают ход к станку, ползун // движется вверх, гидроцилиндр /5 через рычаг 16 толкателями 18 перемещает детали из контейнеров 8 на планкк 21 станка.

После этого вновь ноступивщие в станок 20 детали зажимаются его приспособлениями, а ползун 11 отводится вниз, выводя толкатели 18 из внутренней иолости деталей 26. Контейнеры 8 вновь опускаются иа транспортер, освобождая загрузочную зону станка и позволяя либо производить обработку деталей непосредственно на данной позиции, либо при многопозиционной обработке осуществить поворот поворотного стола.

Формула изобретения

Автооператор для загрузки-выгрузки деталей из станков, содержащий корпус и приводные подъемно-поворотные щпиндели, о тл и ч-а ю щ и и с я тем, что, с целью обеспечения загрузки детали с поворотом и базированием на фланец, каждый подъемно-поворотный щпиндель снабжен проходным контейнером, а на корпусе установлен ползун с шарнирно-рычажным механизмом, предназначенным для взаимодействия с деталью по ее внутренней полости.

Источники информации, принятые во внимание при экспертизе:

Фиг I

2&

Авторы

Даты

1977-03-05—Публикация

1975-12-19—Подача