Изобретение относится .к области лолучения аюлиме,р:ов, из которых изготовляют нленки и волокна.

ИЗВестен способ получения полиа-р-илен1,3,4-оксадиазоло1В путем ;поли:ко,нденсащш .гидразинсульфата и омеаи ароматических дикарбсиовых кислот и б-аминонзофталевой кислоты LB среде олеума, -при :кото1ром в макромолекулы яолиоксадиазоло вводятся аро матичеокие алгаиогруитпы.

Получаемые полимеры высаживают в разбавленную сериую кислоту в }зиде плеаки или волокна и затем прошывают водой для удаления серной кислоты.

П ал HCiKC ад и аз ол ы, .н о л у ч еи н ы е и 3)в е-ст i ы м способом, недостаточно стойки к воздейстБию кислот и растворяются в ды1МЯ1цей азотной кислоте в течение нескольких минут, в концентр и,рс;ван ной серной ки1слоте IB течение .нескольких часоВ. Низкая кнслотостойкость полиомсадиазолоВ сужает область применения изделий из этих пол)1меров.

С целью повышения кислотостойкости inoлимеров и изделий из них предлагается способ нолучения полиа1рилен-1,3,4-оксадиазолсв путем поликондбнсацпи гидразиисульфата и

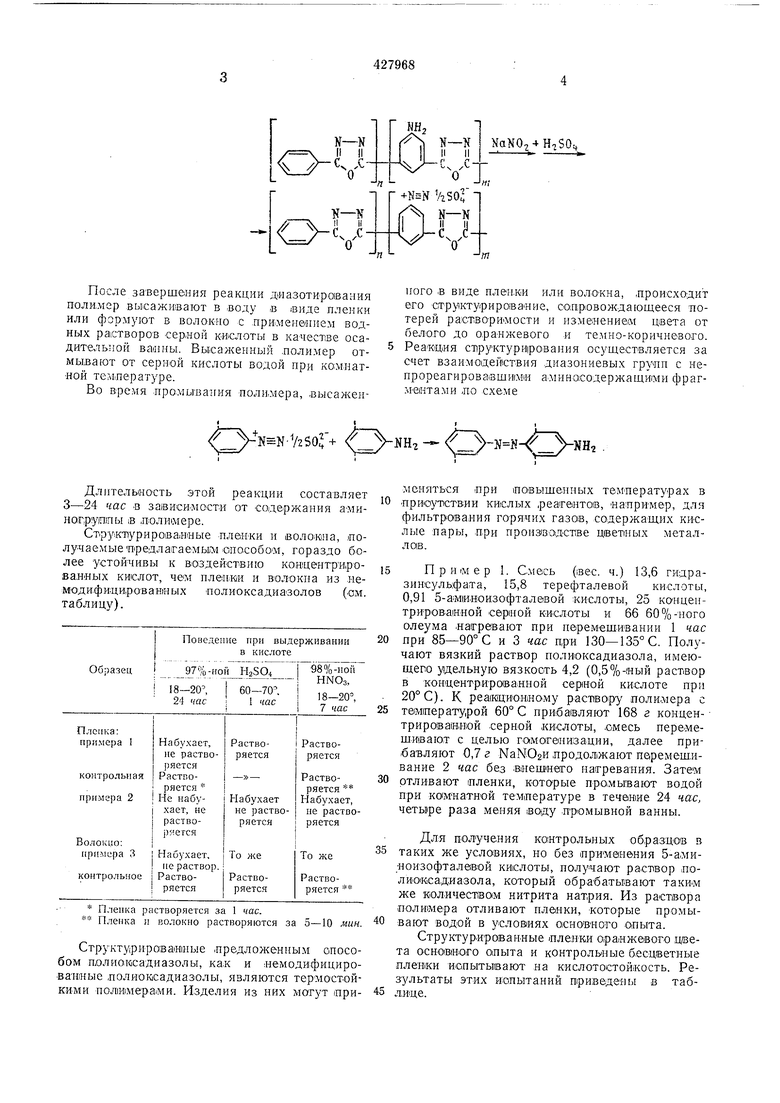

смеси арилендикарбоно1вой кислоты и Б-аминоизОфталевой юислоты в среде олеума при наг.рава.н:ии, заключающийся в том, что в сернокислотный раствор нолучеушого |ПОЛ1 окса5 диазола вводят нитрит щелочного металла (натрия или .калия) и смесь нере мешивают без на:г,ре1ва1ния до завершения реакции диазоТ1ИрС1ва:Ния аро матичеоких амниогру|ПН, входящих в состав .макромолекул.

0

Мини-мальное количс/-гтво 5-ами.ноизофталевой кислоты, лрвменяемой для получения поли.мера с алшногрутпа-ми, составляет 5 мол. %. В качестве арилендикарбоновой кислоты МОЖНО применять любую аро матическую ди:карбоно:Вую кислоту, не подвергающуюся воздействию олеума во время иолнконденсации. С точки зрения достуклости и дешевизны нред1аочтителы1а терефталевая кислота.

Количество применяемого нитрита составляет 1,5-2,0 моль на моль пр.имененной 5-а1м: ;оизофтале.вой кислоты. Дл тельно:сть

5 неремешнваагия омесн шгтрнта с сернокнслотнььм раствором полис:ксидиазола при кпм.натной телснературе ссстазл5;ет 1-3 час. В течение этого за.вершается реа.кции диазотирования фрагментоз поли.гера, содержанках проматаческие аМ Н огруппь, ло схеме;

К-

лX 1 11

т

+N5N VzSO

N-N II jj

т

После завершения реакции Д1иазотиро1вааия полимер вы1сажи.вают в воду ,в виде пленки или формуют в волокно с .при1мене«1ием водных растворов серной кислоты в качестве осадительтюй BatHHbi. Высаженный .полимер отмывают от серной кислоты водой при ко;мнатной темлературе.

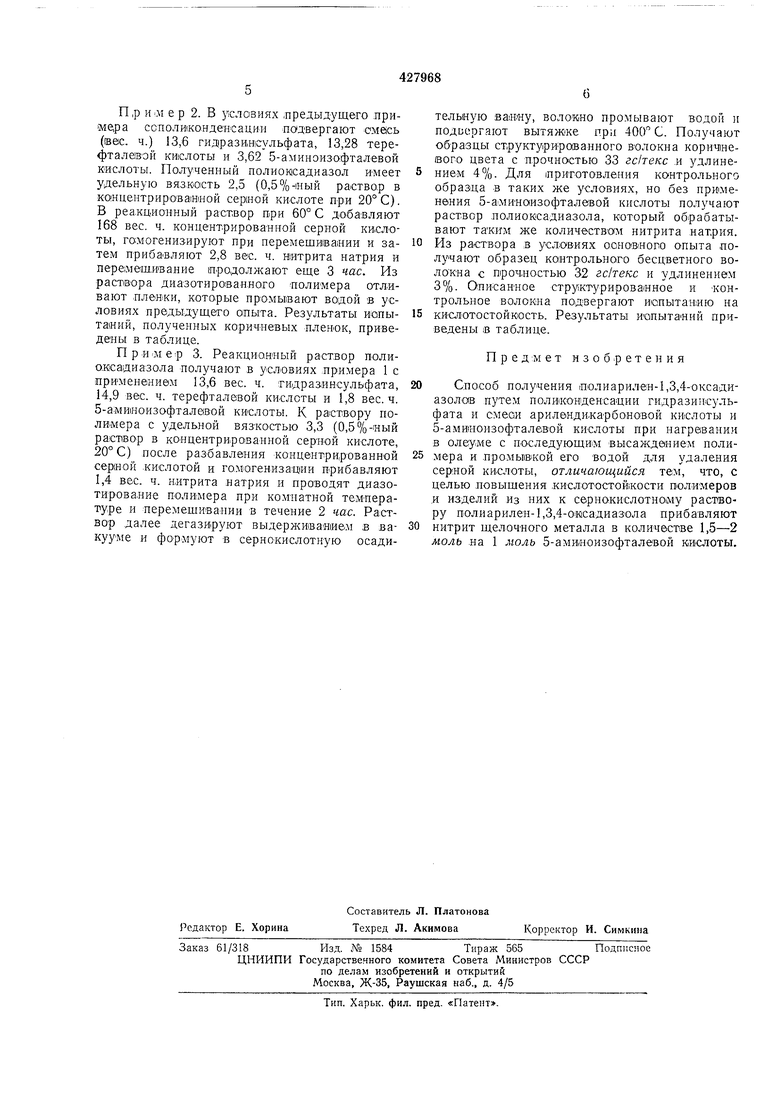

Во время промывания поли.мера, высаженного в виде плен,к:и нли волокна, .происходит его отр 1кту|рир01вание, согпроволсдающееся потерей растворИМости и изманение1М цвета от белого до оранжевого и те,мно-корнчневого. Реакция ст1руктурп|ровация осуществляется за счет взаимодействия диазониевых групп с непрореагирова1ВШН1М1И аминосодержащими фрагментами ло схеме

fI

- )-NH,

Длительность этой реакции составляет 3-24 час в зависИМости от -содержания аминогруппы в лоли1мере.

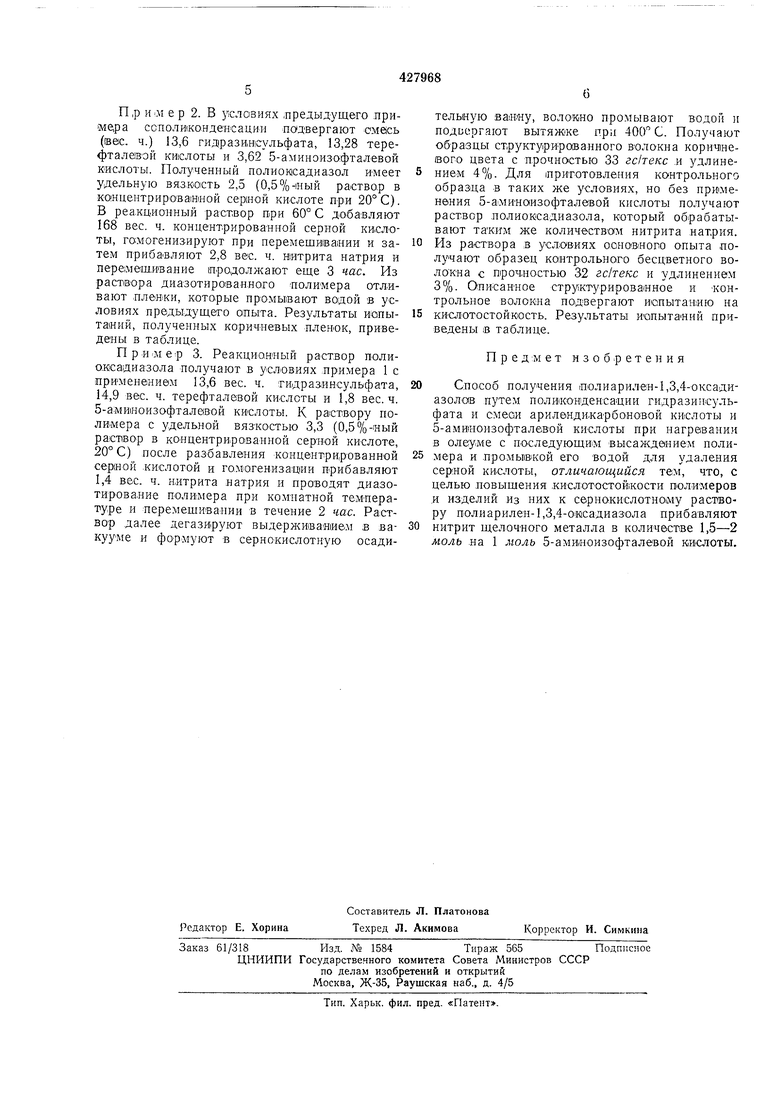

Струклурироваеные пленки и , яолучаемыетредлагаемьш способом, гораздо более устойчивы к воздействию копцентри.ровайных кислот, чем плепжи и волокна из немоди.фищи.ров энных полиоксадиаволов (ом. таблицу).

Поведение при выдерживании в кислоте

Пленка растворяется за 1 час. Пленка и волокно растворяются за 5-10 мин.

Структу|рирова1Н1Ные .предложенным способом аолиоксадиазолы, как и «емодифицированиые .полиоК|Садиазолы, являются термостойкими пол1И1мера1Ми. Изделия из них могут применяться .при повышенных температурах в .присутствии кислых реагентов, «апример, для фильтравалия горячих газов, содержащих кислые пары, при производстве цветных металлов.

Пример I. Смесь (вес. ч.) 13,6 гидразинсульфа.та, 15,8 терефталевой кислоты, 0,91 5-а;м1и.ноизофталевой кислоты, 25 концентрированной серной кислоты и 66 60%-ного олеума нагревают при перемешивании 1 час

при 85-90° С и 3 час при 130-135° С. Получают вязкий раствор полиоксадиазола, имеющего }1дельную вязкость 4,2 (0,5%-(ный раствор в кон1центриро1ва1нной серной кислоте при 20° С). К реаициошному pacTiBOipy поли.мера с

температурой 60° С при бавляют 168 г концен- трироваииой серной .кислоты, .омесь перемещи|ваю;т с целью гомогенизации, далее прибавляют 0,7 г NaN.02H продолжают перемешивание 2 час без .внешнего нагревания. Затеэд

отливают пленки, которые проимывают водой при ко1Мнатной температуре в течение 24 час, четыре раза меняя В01Ду промывной ванны.

Для получения ко;нтрольных образцов в таких же условиях, но без применения 5-а.миноизофталевой кислоты, получают pacTiBOp поли01кса.д:иазола, который обрабатывают таки-м же кол.ичеством нитрита натрия. Из раствора полшмера отливают пленки, которые промывают водой в условиях основного опыта.

Структур.ирован.ные пленки оранжевого цвета основного опыта и контрольные бесцветные пленки испытывают на кислотостойкость. Результаты этих испытаний приведены в табл,ице.

П ,р ИМ е р 2. В }1словиях .предыдущего лриме,ра ссполиконденсации подвергают омйсь (вес. ч.) 13,6 гидфазинсульфата, 13,28 терефталевой кислоты и 3,62 5-аминоизо:фталевой кислоты. Полученный полиотеадиазол имеет удельную вязкость 2,5 (0, раствор в концентрироваганой серией кислоте при 20° С). В реакционный раствор п.ри 60° С добавляют 168 вес. ч. концентрированной серной кислоты, го:могенизируют при перемешвваеии и затем прибавляют 2,8 вес. ч. нитрита натрия и пер€;меш.ивание продолл ают еще 3 час. Из раствора диазотироеан.вого -полимера отливают лленки, которые промывают водой в условиях предыдущего опыта. Результаты иопытаний, полученных коричневых плеьюк, приведены в таблице.

При.мер 3. Реакционный раствор полиоксадиазола получают в условиях .примера 1 с применением 13,6 вес. ч. гидразинсульфата, 14,9 вес. ч. терефталевой кислоты и 1,8 вес. ч. б-аамииоизофталавой кислоты. К полвмера с удельной вязкостью 3,3 (0,5%-ный pacTiBop в концентрированной серной кислоте, 20° С) цосле разбавления концентрированной серной .кислотой и го.М10гениза;ц1ии прибавляют 1,4 вес. ч. нитрита натрия и цроводят диазотировалие полимера при комнатной температуре и перемешивании в течение 2 час. Раствор .далее дегазируют выдерживанием в вакууме и формуют в сернокислотную осадительную ваину, волокно промывают водои и подвергают вытяжке npii 400 С. Получают образцы структурираванного волокна корич1не/вого цвета с прочностью 33 гс/текс .и удлинением 4%. Для приготовления контрольного образца в таких же условиях, но без примеН6НИЯ (Изофталевой кислоты получают раствор .полиоксадиазола, который обрабатывают таким же количеством нитрита натрия.

Из раствора в условиях ooHOBiHono опыта получают образец контрольного бесцветного волокна с прочностью 32 гс/текс и удлинением 3%. Описанное стрз-жтурироваяное и контролыше волокна подвергают испытанию на

кислотостойкость. Результаты испытаний приведены IB таблице.

Пред:мет изобретения

Способ получения 1полиарилен-1,3,4-оксадиазолов путем поликонденсащии гидразин1сульфата и смеси ариленди.карбоновой кислоты и 5-ами1НОизофталевой кислоты при нагревании в олеуме с последующим высаж.двнием полимера и .промывкой его водой для уда.ления кислоты, отличающийся тем, что, с целью .повышения ,кислотостой1кости полимеров .и изделий Из них к сернокислотному раствору полиарилен-1,3,4-0К1садиазола црибавляют нитрит щелочного металла в количестве 1,5-2 моль .на 1 моль 5-аминоизофталевой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиарилен1,3,4 оксадиазолов | 1971 |

|

SU516710A1 |

| Способ получения раствора для формо-ВАНия пОлифЕНилЕНОКСАдиАзОльНыХ ВОлО-KOH и плЕНОК | 1979 |

|

SU840217A1 |

| Способ получения негорючих полиарилен-1,3,4-оксадиазолов | 1972 |

|

SU425462A1 |

| Способ получения раствора для формования полиоксадиазольного волокна | 1981 |

|

SU973677A1 |

| Способ получения окрашенных полиарилен-1,3,4-оксадиазольных волокон | 1973 |

|

SU495340A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2010 |

|

RU2427596C1 |

| ВПТБ | 1973 |

|

SU389118A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕН-1, 3, 4- -ОКСАДИАЗОЛОВ | 1972 |

|

SU430556A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU374394A1 |

Авторы

Даты

1974-05-15—Публикация

1972-06-08—Подача