1

Изобретение относится к области активного контроля деталей, обрабатываемых на металлорежущих станках.

Известны самонастраивающиеся устройства для поднастройки приборов активного контроля размеров в мащиностроении, содержащие электромеханическую схему, пневмоэлектрический датчик для измерения деталей в процессе обработки, компенсирующий механизм, состоящий из серводвигателя с зубчатой передачей и микровинтом, осуществляющий перемещение контактной группы, подвещенной на плоских пружинах, относительно сильфонов пневмоэлектрического датчика на величину, соответствующую сигналу анализатора, включенного в электромеханическую схему между измерительным прибором вне зоны обработки и компенсирующим механизмом прибора для контроля в процессе обработки.

Однако эти устройства не обеспечивают компенсации случайной составляющей погрещностей, возникающих вследствие тепловой деформации деталей в процессе обработки, которые могут иметь весьма значительную величину, особенно при врезном шлифовании, из-за колебаний фактического припуска заготовки на щлифование и других технологических факторов. Кроме того, указанное устройство имеет весьма сложную механическую схему.

С целью повыщения точности щлифования путем компенсации погрешностей от тепловых деформаций деталей предлагаемое устройство снаблсено датчиком, выполненным с тремя последовательно действующими блоками командных контактов, причем контакты первого блока, измеряющие фактический припуск на щлифование до начала обработки, через анализатор и распределитель соединены с контактами третьего блока, отрабатывающими команду на прекращение цикла в зави- , симости от фактического припуска на обработку, при этом команда на прекращение цикла подается тем контактом третьего блока,

который подготовлен к работе по сигналу анализатора.

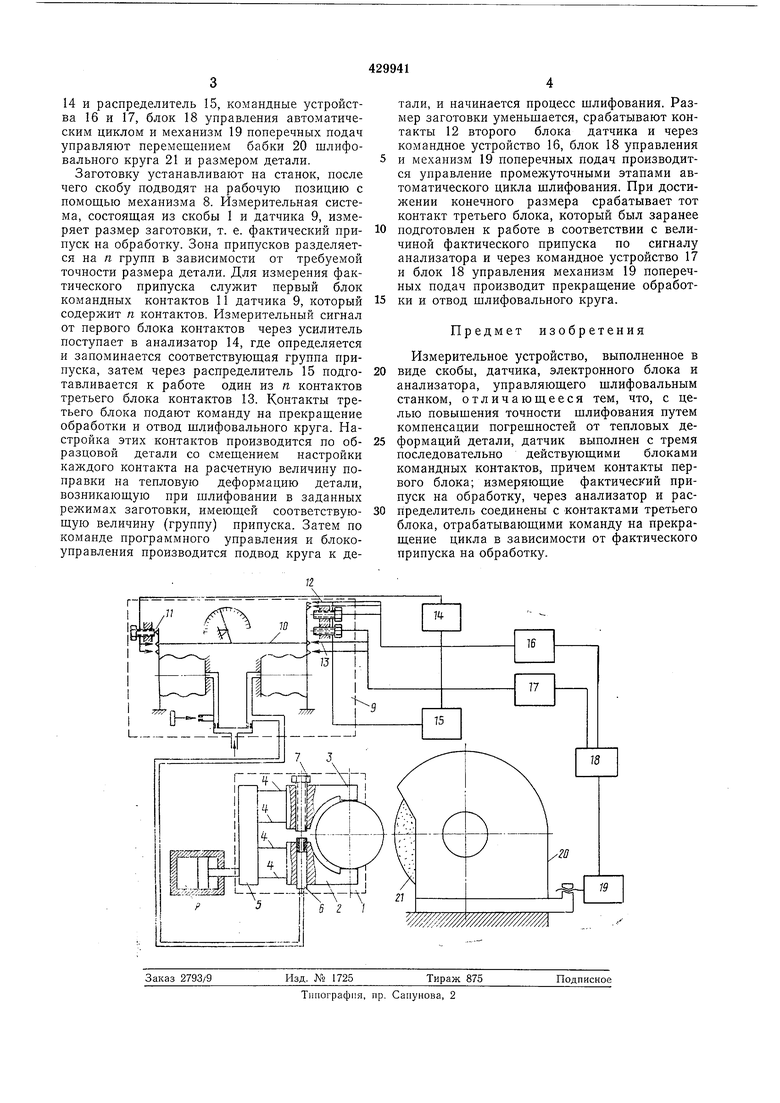

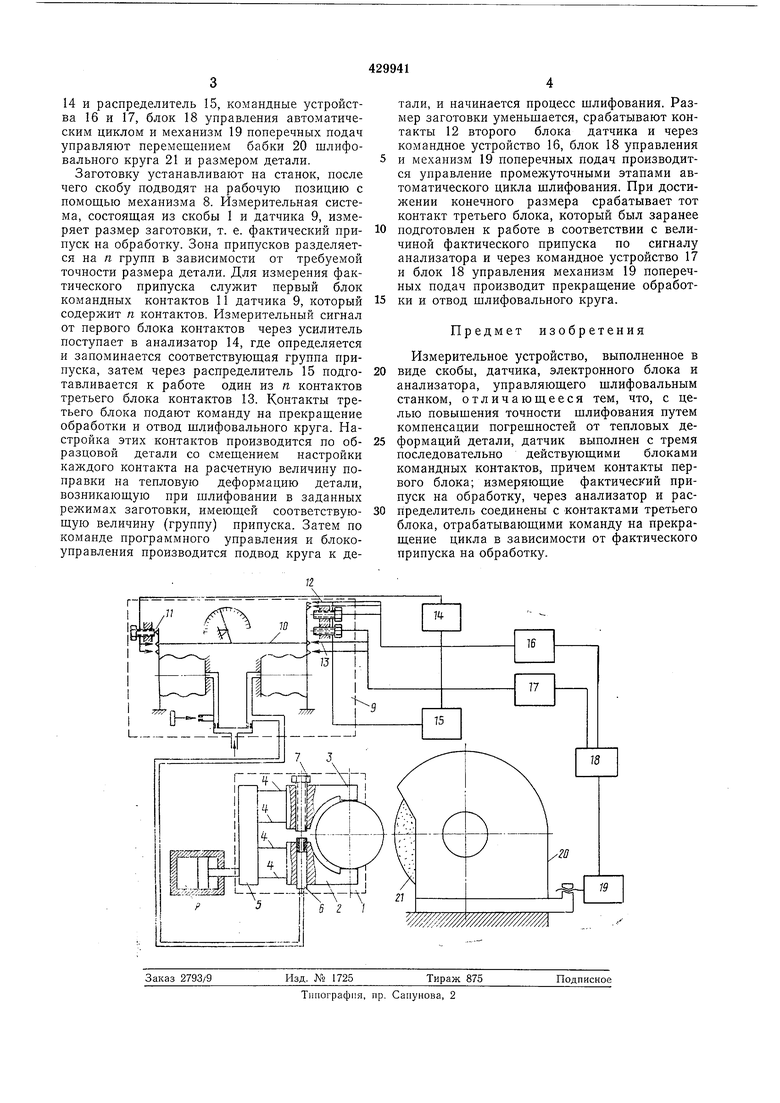

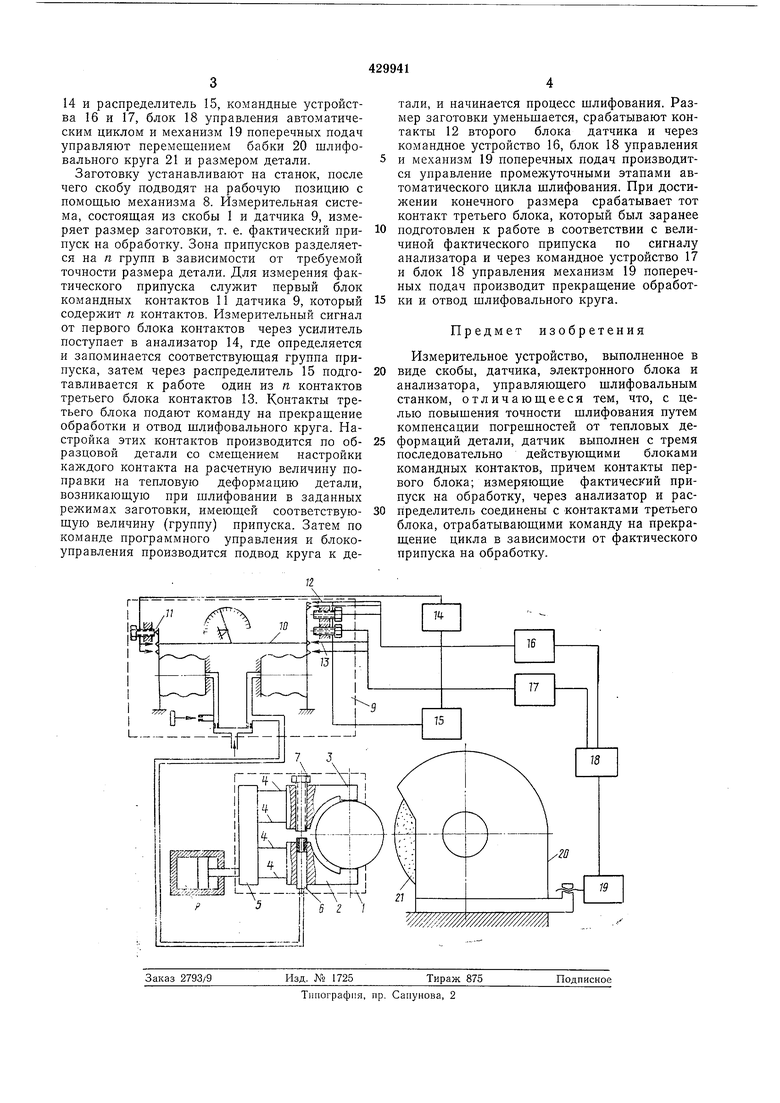

На чертелсе схематически показано предлагаемое измерительное устройство. Устройство содержит пневматическую скобу 1, которая имеет измерительные губки 2 и 3, подвешенные на плоских пружинах 4 к кропусу 5 скобы. В губке 2 закреплено измерительное сопло 6, а в губке 3 - регулируемая пятка 7. Скоба подводится в рабочую позицию механизмом 8 и связана с многокомандным пневмосильфопным датчиком 9. Подвижная часть 10 датчика несет подвижные контакты, которые вместе с неподвижпыми контактами образуют три блока контактов И, 12 и 13. Эти блоки через анализатор

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМЕРОВ В МАШИНОСТРОЕНИИ | 1965 |

|

SU171596A1 |

| СПОСОБ АВТОМАТИЗАЦИИ ЦИКЛА ВРЕЗНОГО ШЛИФОВАНИЯ | 1973 |

|

SU404610A1 |

| УСТРОЙСТВО для АКТИВНОГО КОНТРОЛЯ ПРИ НАРУЖНОМ КРУГЛОЛ\ ШЛИФОВАНИИ | 1973 |

|

SU399357A1 |

| Програмное устройство для автоматизации цикла работы шлифовального станка | 1959 |

|

SU123052A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИАМЕТРОВ ВАЛОВ В ПРОЦЕССЕ ШЛИФОВАНИЯ | 1970 |

|

SU284318A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Система активного контроля точности формы и размеров многоступенчатых деталей | 1973 |

|

SU442044A1 |

| Способ управления двусторонним торцешлифовальным станком | 1980 |

|

SU918066A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Измерительное устройство для управления движением шлифовальной бабки круглошлифовального станка | 1959 |

|

SU123423A1 |

Даты

1974-05-30—Публикация

1968-10-14—Подача