1

Изобретение относится к машиностроению и может найти применение на машиностроительных заводах, где производится обработка корпусных деталей, к которым предъявляются повышенные требования на точность пересечения или скрещивания осей обрабатываемых отверстий.

Известны способы обработки отверстий корпусных деталей с кратными углами между осями отверстий на станках с поворотным столом.

Предлагаемый способ отличается от известных тем, что корпуса устанавливают на поворотном столе так, что центры пересечения осей обрабатываемых отверстий лежат на пересечении окружности и радиусов, проведенных из центра стола через углы, равные наименьшему углу между осями растачиваемых отверстий и делящих суммарный угол между осями обрабатываемых отверстий пополам, а стол поворачивают на угол между радиусами и обрабатывают отверстия одновременно по всем разноименным осям параллельными щпинделями одного силового узла станка.

Этим достигается повышение производительности, снижение трудоемкости и -сохранение во времени технологической точности используемого оборудования.

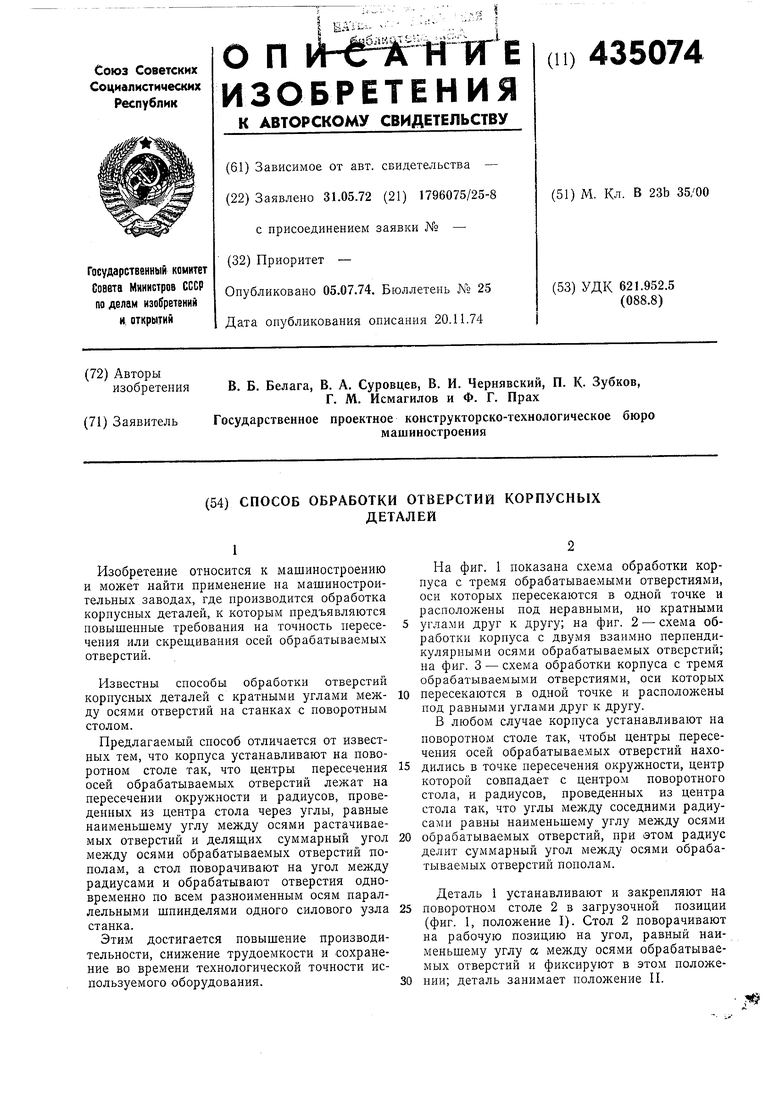

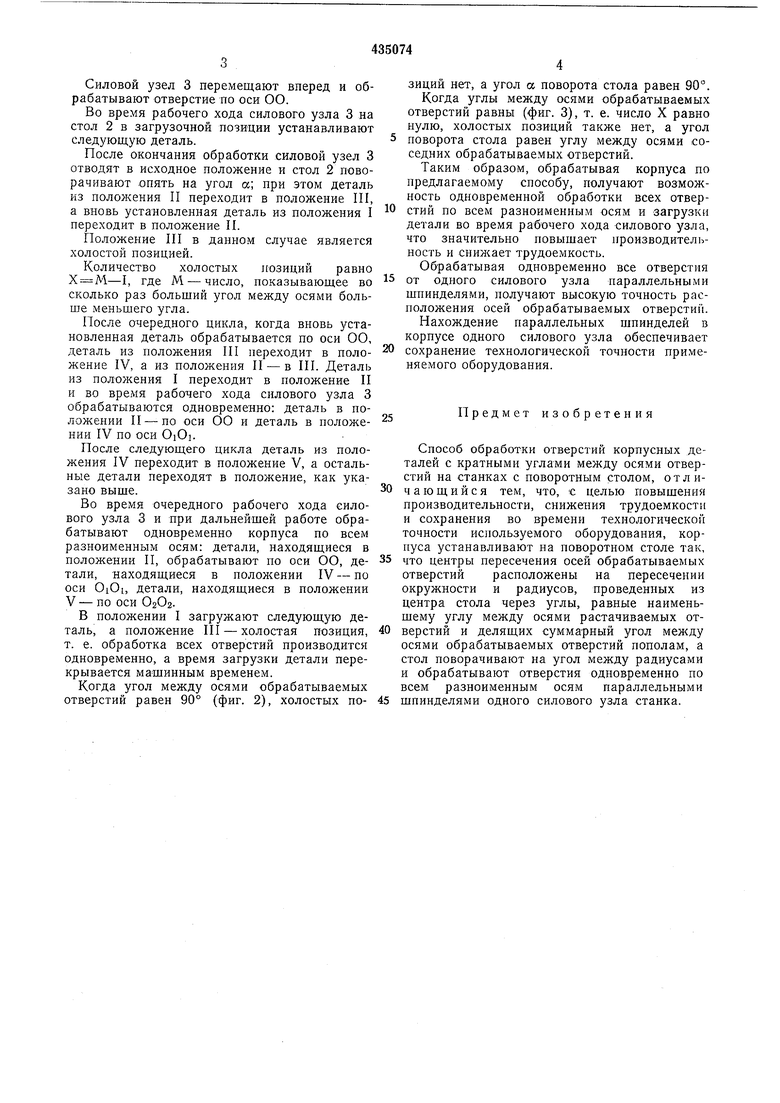

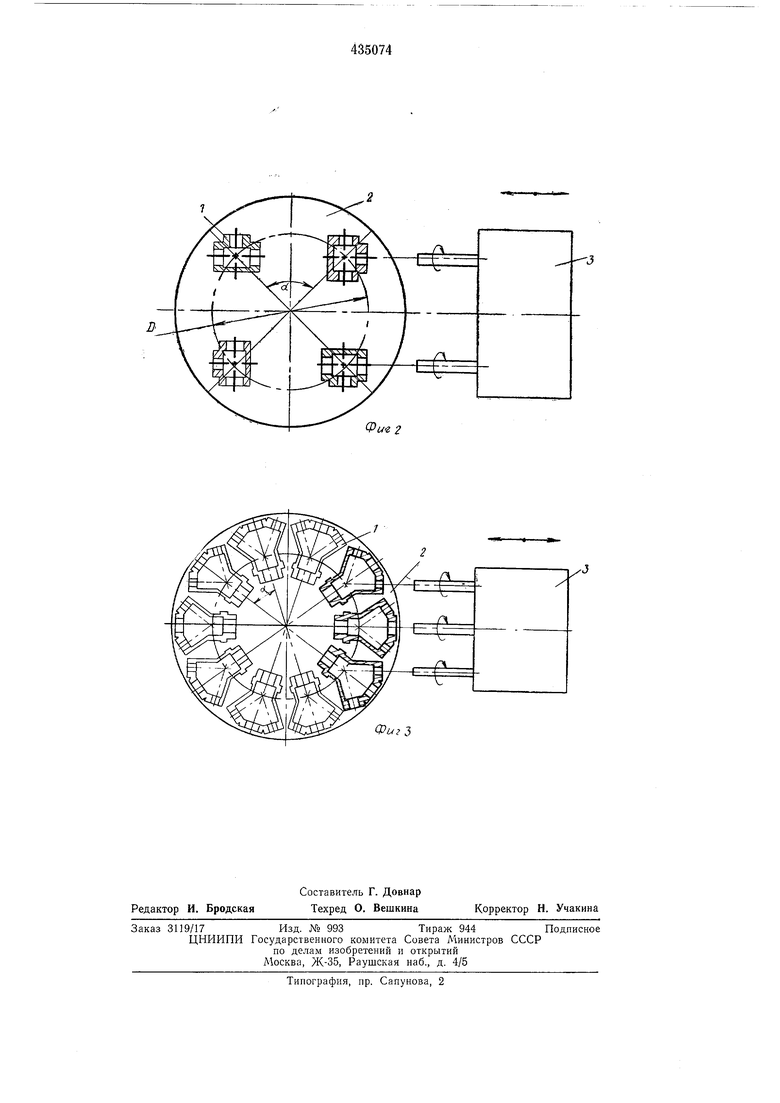

На фиг. 1 показана схема обработки корпуса с тремя обрабатываемыми отверстиями, оси которых пересекаются в одной точке и расположены под неравными, но кратными углами друг к другу; на фиг. 2 - схема обработки корпуса с двумя взаимно перпендикулярными осями обрабатываемых отверстий; на фиг. 3 - схема обработки корпуса с тремя обрабатываемыми отверстиями, оси которых

пересекаются в одной точке и расположены под равными углами друг к другу.

В любом случае корпуса устанавливают на поворотном столе так, чтобы центры пересечения осей обрабатываемых отверстий находились в точке пересечения окружности, центр которой совпадает с центром новоротного стола, и радиусов, проведенных из центра стола так, что углы между соседними радиусами равны наименьшему углу между осями

обрабатываемых отверстий, при атом радиус делит суммарный угол между осями обрабатываемых отверстий пополам.

Деталь 1 устанавливают и закрепляют на поворотном столе 2 в загрузочной позиции (фиг. 1, положение I). Стол 2 поворачивают на рабочую позицию на угол, равный наименьшему углу а между осями обрабатываемых отверстий и фиксируют в этом положении; деталь занимает положение П.

Силовой узел 3 перемещают вперед и обрабатывают отверстие по оси ОО.

Во время рабочего хода силового узла 3 на стол 2 в загрузочной позиции устанавливают следующую деталь.

После окончания обработки силовой узел 3 отводят в исходное положение и стол 2 поворачивают опять на угол а; при этом деталь из положения II переходит в положение П1, а вновь установленная деталь из положения I переходит в положение II.

Положение III в данном случае является холостой позицией.

Количество холостых позиций равно Х М-I, где М - число, показывающее во сколько раз больший угол между осями больше меньшего угла.

После очередного цикла, когда вновь установленная деталь обрабатывается по оси 00, деталь из положения III переходит в положение IV, а из положения II - в III. Деталь из положения I переходит в положение П и во время рабочего хода силового узла 3 обрабатываются одновременно: деталь в положении П - по оси 00 и деталь в положеНИИ IV по оси OiO.

После следующего цикла деталь из положения IV переходит в положение V, а остальные детали переходят в положение, как указано выше.

Во время очередного рабочего хода силового узла 3 и при дальнейшей работе обрабатывают одновременно корпуса по всем разноименным осям: детали, находящиеся в положении П, обрабатывают по оси ОО, детали, находящиеся в положении IV - по оси OiOi, детали, находящиеся в положении

V - по оси 02О2.

В положении I загружают следующую деталь, а положение III - холостая позиция, т. е. обработка всех отверстий производится одновременно, а время загрузки детали перекрывается машинным временем.

Когда угол между осями обрабатываемых отверстий равен 90° (фиг. 2), холостых позиций нет, а угол а поворота стола равен 90°.

Когда углы между осями обрабатываемых отверстий равны (фиг. 3), т. е. число X равно нулю, холостых позиций также нет, а угол поворота стола равен углу между осями соседних обрабатываемых отверстий.

Таким образом, обрабатывая корпуса по предлагаемому способу, получают возможность одновременной обработки всех отверстий по всем разноименным осям и загрузки детали во время рабочего хода силового узла, что значительно повышает производительность и снижает трудоемкость.

Обрабатывая одновременно все отверстия от одного силового узла параллельными шпинделями, получают высокую точность расположения осей обрабатываемых отверстий.

Нахождение параллельных шпинделей в корпусе одного силового узла обеспечивает сохранение технологической точности применяемого оборудования.

Предмет изобретения

Способ обработки отверстий корпусных деталей с кратными углами между осями отверстий на станках с поворотным столом, отличающийся тем, что, с целью повышения производительности, снижения трудоемкости и сохранения во времени технологической точности используемого оборудования, корпуса устанавливают на поворотном столе так, что центры пересечения осей обрабатываемых отверстий расположены на пересечении окружности и радиусов, проведенных из центра стола через углы, равные наименьшему углу между осями растачиваемых отверстий и делящих суммарный угол между осями обрабатываемых отверстий пополам, а стол поворачивают на угол между радиусами и обрабатывают отверстия одновременно по всем разноименным осям параллельными шпинделями одного силового узла станка.

Фи-г 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНО-ПРОТЯЖНОЙ СТАНОК ДЛЯ ПРОТЯГИВАНИЯ ПРОФИЛЬНЫХ ОТВЕРСТИЙ | 1973 |

|

SU396207A1 |

| Способ групповой обработки отверстий многошпиндельной головкой | 1986 |

|

SU1362568A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| Способ параллельно-последовательной обработки отверстий в кольцевых деталях на многошпиндельных многопозиционных станках с круглым столом | 1959 |

|

SU124273A1 |

| ПАТЕИТМ- ч л 5 11 iI *'— i"^ ТЛНаЧЕСЕАв ^""^ •I | 1970 |

|

SU262593A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Агрегатный станок | 1986 |

|

SU1335422A1 |

| Металлорежущий станок для обработки деталей с двух сторон | 1990 |

|

SU1787704A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

Даты

1974-07-05—Публикация

1972-05-31—Подача