1

Изобретение относится к области станкостроения и может найти применение в автоматических загрузочных устройствах станков электронно-лучевой обработки.

Известны устройства для подачи заготовок, например, типа шайб в рабочую зону обработки посредством западания их из лотка-накопителя, снабженного отсекателем, на призму, центрирующую заготовку, и удаления их после обработки штоком.

Однако такое устройство не осуш,ествляет одновременной обработки заготовки с двух сторон и кассетирование их после обработки.

С целью возможности осуществления одновременной обработки заготовки с двух сторон и укладки их в кассету в предлагаемом устройстве призма выполнена в виде подвижного и неподвижного упоров, а шток размещен вне рабочей зоны, и на нем укреплены отсекатель и подвижный упор.

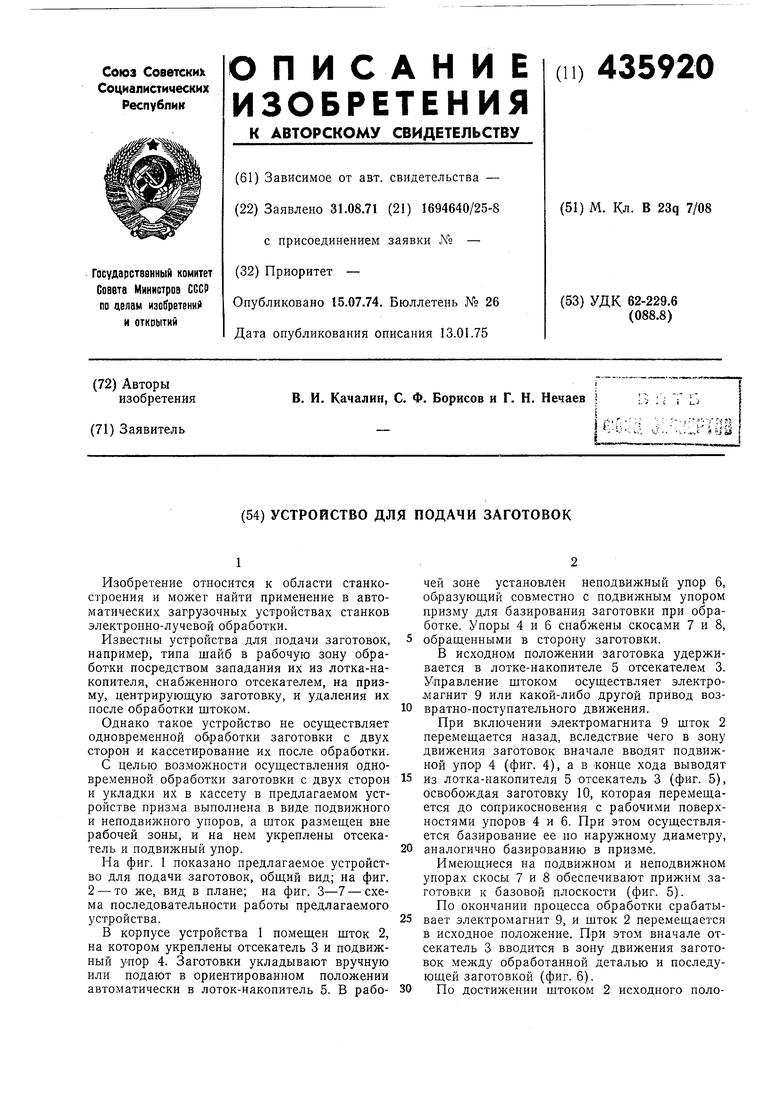

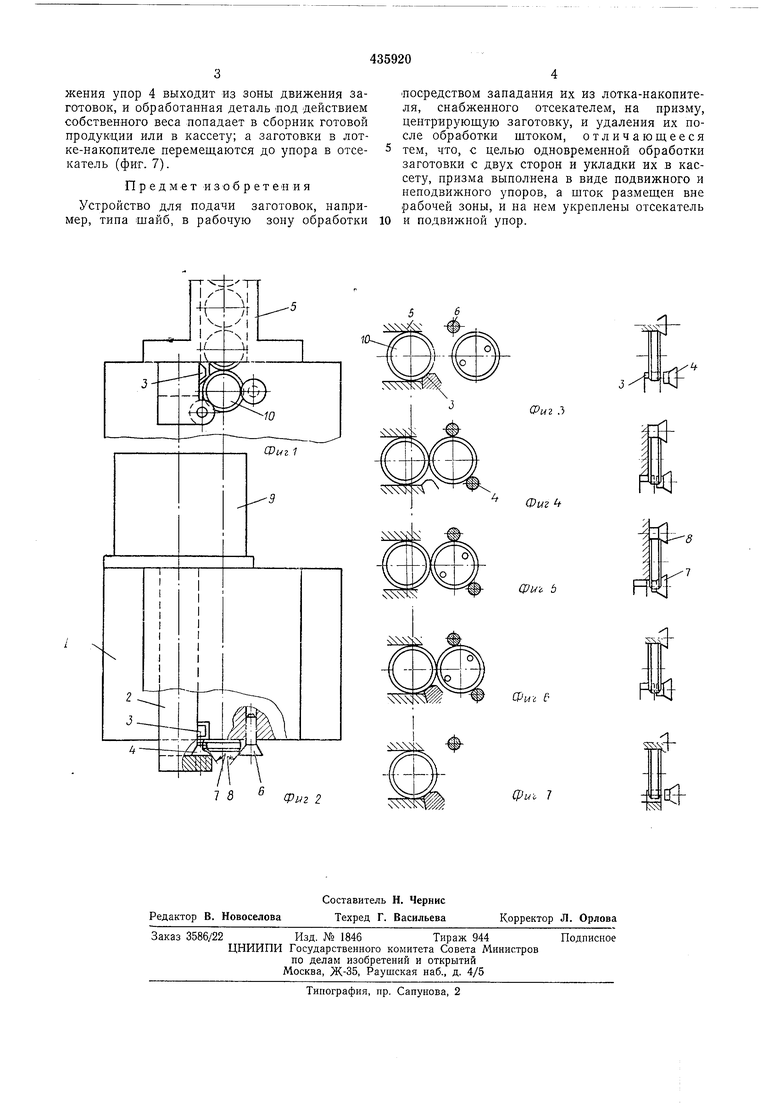

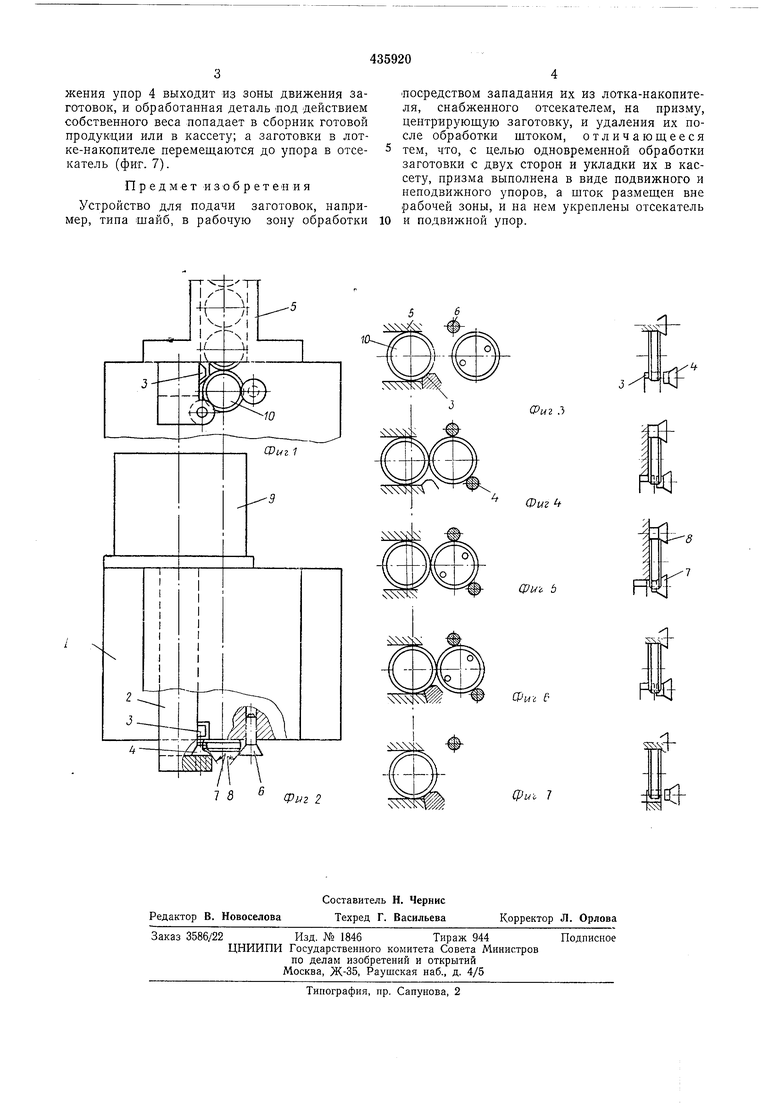

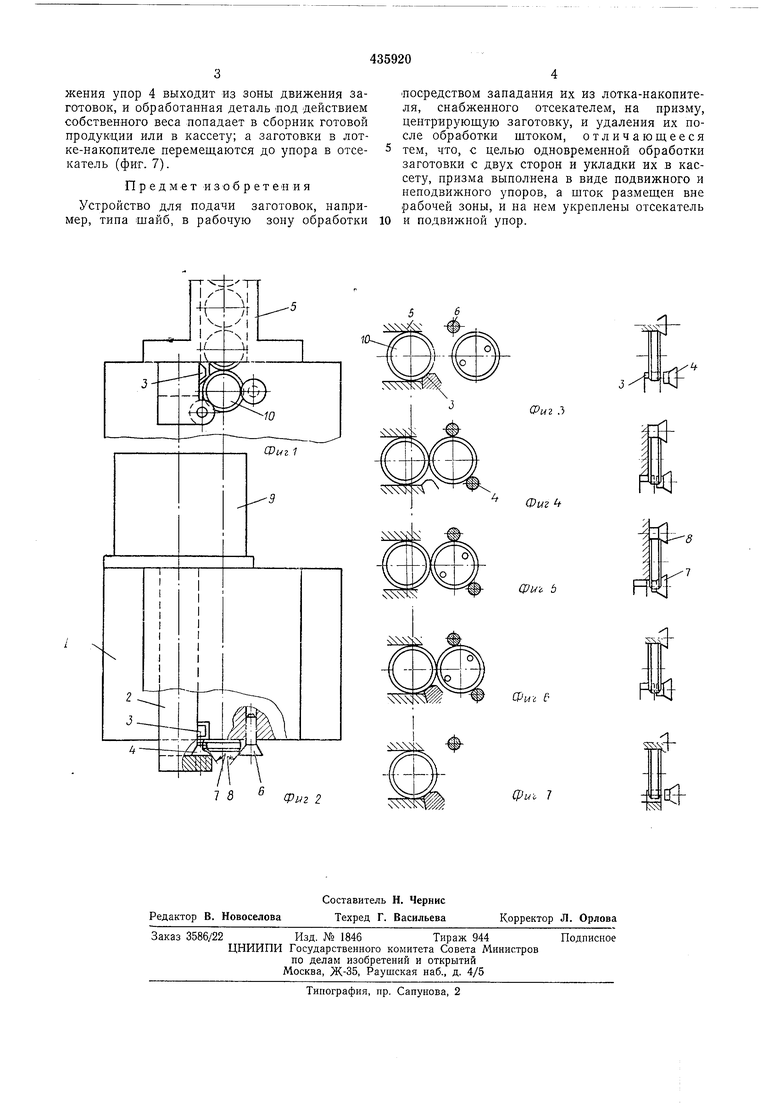

На фиг. 1 показано предлагаемое устройство для подачи заготовок, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3-7 - схема последовательности работы предлагаемого устройства.

В корпусе устройства 1 помещен шток 2, на котором укреплены отсекатель 3 и подвижный упор 4. Заготовки укладывают вручную или подают в ориентированном положении автоматически в лоток-накопитель 5. В рабочей зоне установлен неподвижный упор 6, образующий совместно с подвижным упором призму для базирования заготовки при обработке. Упоры 4 и 6 снабжены скосами 7 и 8, обращенными в сторону заготовки.

В исходном положении заготовка удерживается в лотке-накопителе 5 отсекателем 3. Управление штоком осуществляет электромагнит 9 или какой-либо другой привод возвратно-поступательного движения.

При включении электромагнита 9 шток 2 перемещается назад, вследствие чего в зону движения заготовок вначале вводят подвижной упар 4 (фиг. 4), а в -конце хода выводят

из лотка-накопителя 5 отсекатель 3 (фиг. 5), освобождая заготовку 10, которая перемещается до соприкосновения с рабочими поверхностями упоров 4 и 6. При этом осуществляется базирование ее по наружному диаметру, аналогично базированию в призме.

Имеющиеся на подвижном и неподвижном упорах скосы 7 и 8 обеспечивают прижим заготовки к базовой плоскости (фиг. 5). По окончании процесса обработки срабатывает электромагнит 9, и шток 2 перемещается в исходное положение. При этом вначале отсекатель 3 вводится в зону движения заготовок между обработанной деталью и последующей заготовкой (фиг. 6).

По достижении штоком 2 исходного положения упор 4 выходит из зоны движения заготовок, и обработанная деталь под действием собственного веса попадает в сборник готовой продукции или в кассету; а заготовки в лотке-накопителе перемещаются до упора в отсекатель (фиг. 7).

Предмет изобретения

Устройство для подачи заготовок, например, типа шайб, в рабочую зону обработки

посредством западания их из лотка-накопителя, снабженного отсекателем, на призму, центрирующую заготовку, и удаления их после обработки штоком, отличающееся тем, что, с целью одновременной обработки заготовки с двух сторон и укладки их в кассету, призма выполнена в виде подвижного и неподвижного упоров, а щток размещен вне рабочей зоны, и на нем укреплены отсекатель и подвижной упор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Загрузочное устройство | 1988 |

|

SU1576272A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Устройство для подачи заготовок | 1977 |

|

SU677868A1 |

| Устройство для сборки оксидно-полупроводниковых конденсаторов,механизм для установки изоляторов на выводы секций оксидно-полупроводниковых конденсаторов и механизм для установки шайб припоя в корпуса оксидно-полупроводниковых конденсаторов | 1983 |

|

SU1262586A1 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Устройство для обработки плоских поверхностей | 1985 |

|

SU1296375A1 |

1 8 -f i-flOj Фиг i

Даты

1974-07-15—Публикация

1971-08-31—Подача