1

Изобретение относится к области литейного производства, в частности к оборудованию, используемому для изготовления оболочковых полуформ и стержней.

Известен автомат для изготовления оболочковых полуформ и стержней, включающий станину, на которой смонтированы формообразующая установка, состоящая из пескодувной головки и двухходового прессового устройства, поворотный механизм с устройствами для размещения верхних и нижних частей оснастки, установку для отверждения, устройство для снятия и удаления за пределы автомата изготовленных оболочковых полуформ. Каждое такое устройство выполнено в виде приводного вертикального вала с новоротной захватной головкой.

Такой автомат одновременно не удаляет изготовленные разные оболочковые формы со ступенчатым разъемом и с разным по высоте разъемом.

Для возможности одновременного изготовления и удаления разных по габаритам и формам оболочковых полуформ и стержней, имеющих ступенчатый и разный по высоте разъем, каждое устройство для размещения верхних или нижних частей оснастки предлагаемого автомата смонтировано на вертикальной колонне поворотного механизма, соединенной через закрепленное на ней поворотное водило.

снабженное профильньм рычагом, со штоком силового цилиндра и через диск с пальцами - с механизмом ее фиксации. Поворотная захватная головка выполнена

в виде блока подвижных гребенок. При этом каждый такой блок состоит из расположенных в кассетах подпружиненных кулачков, соединен через рычаг с приводом принудительно одностороннего действия и связан, в свою очередь, с тормозным устройством.

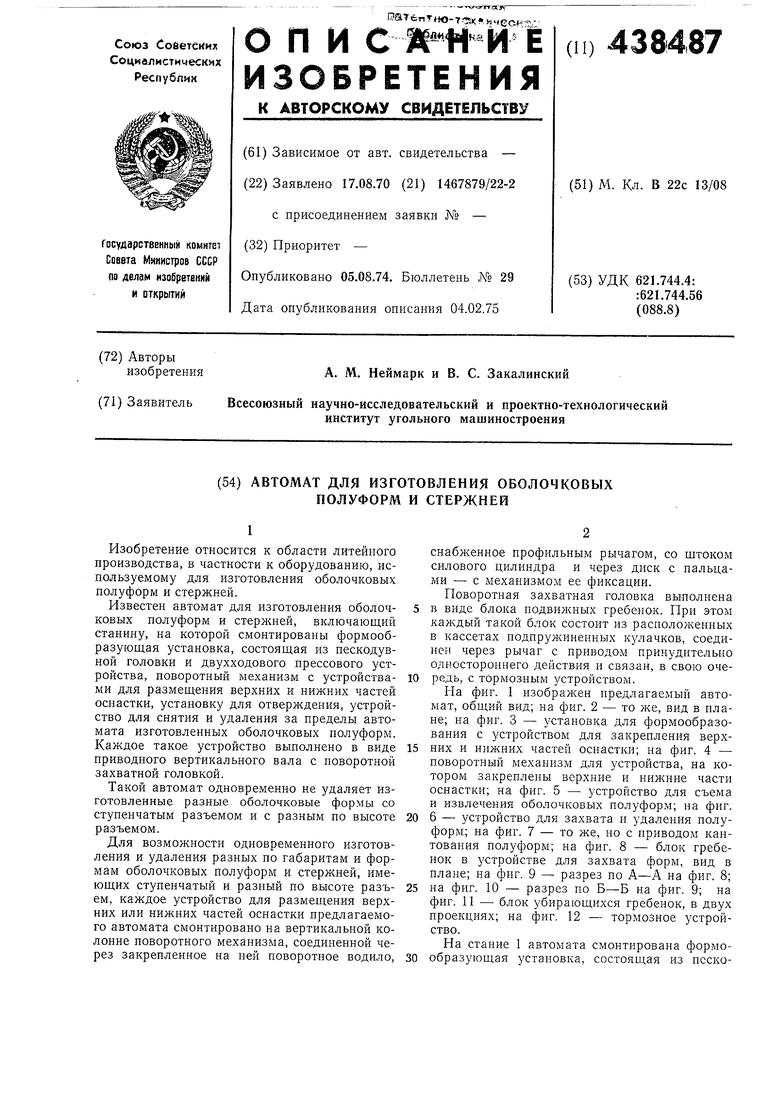

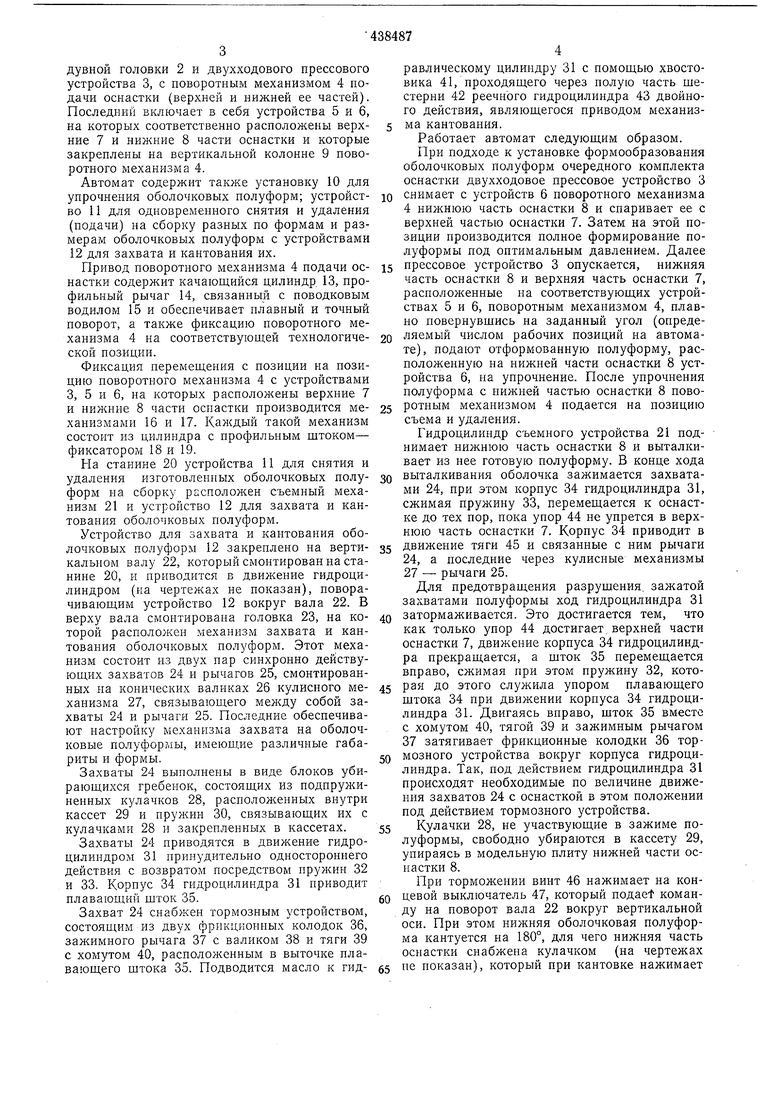

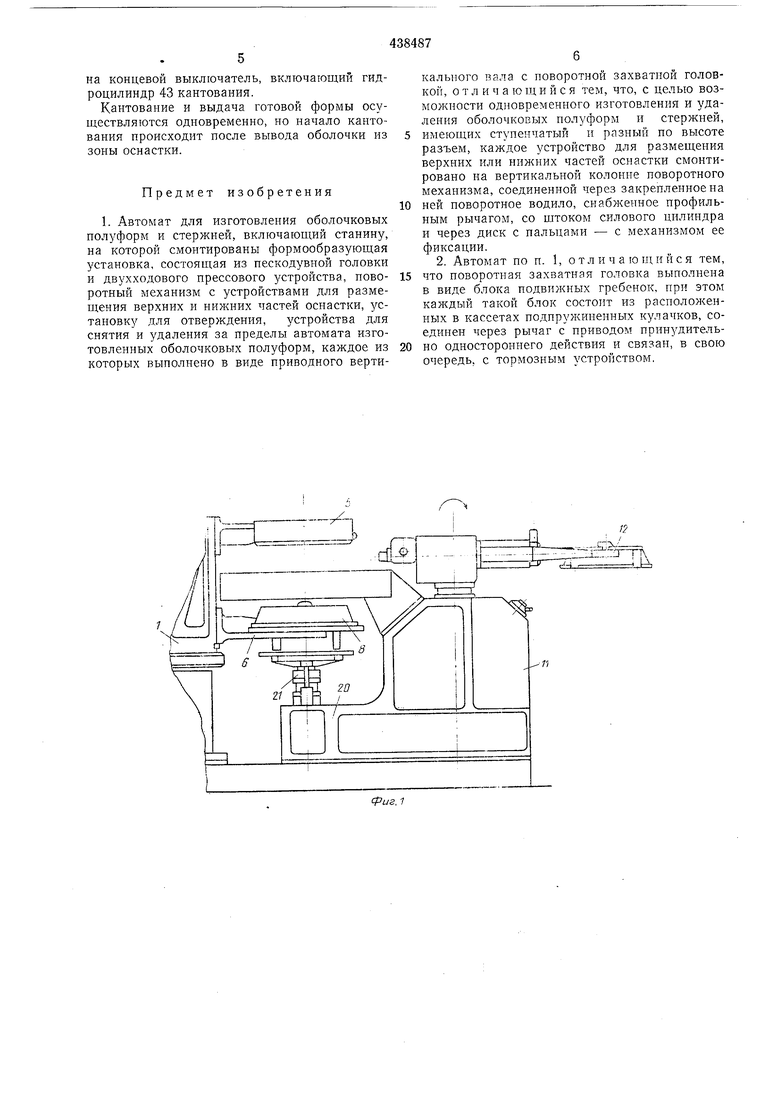

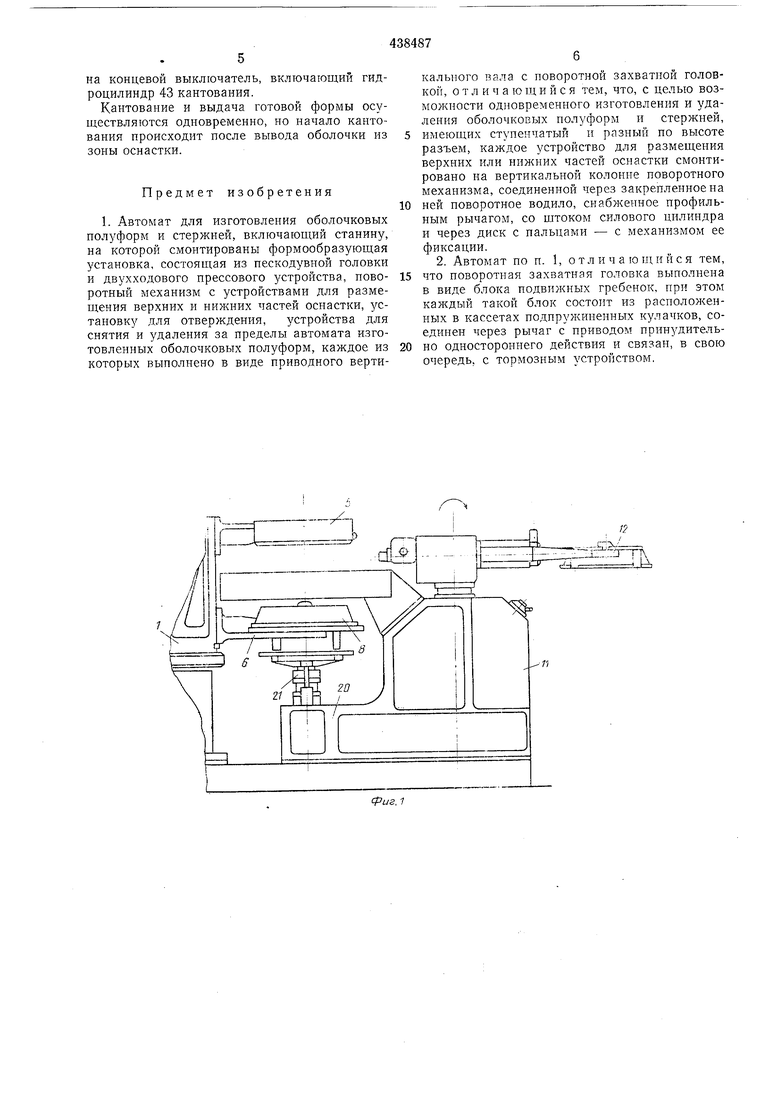

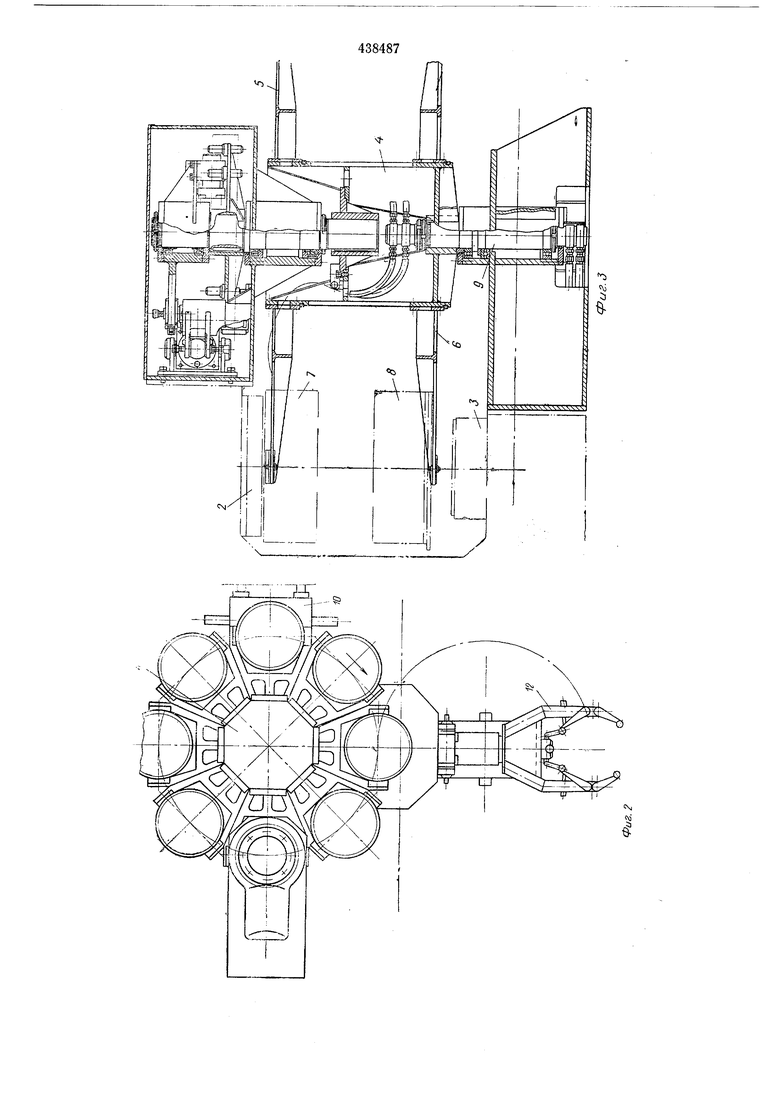

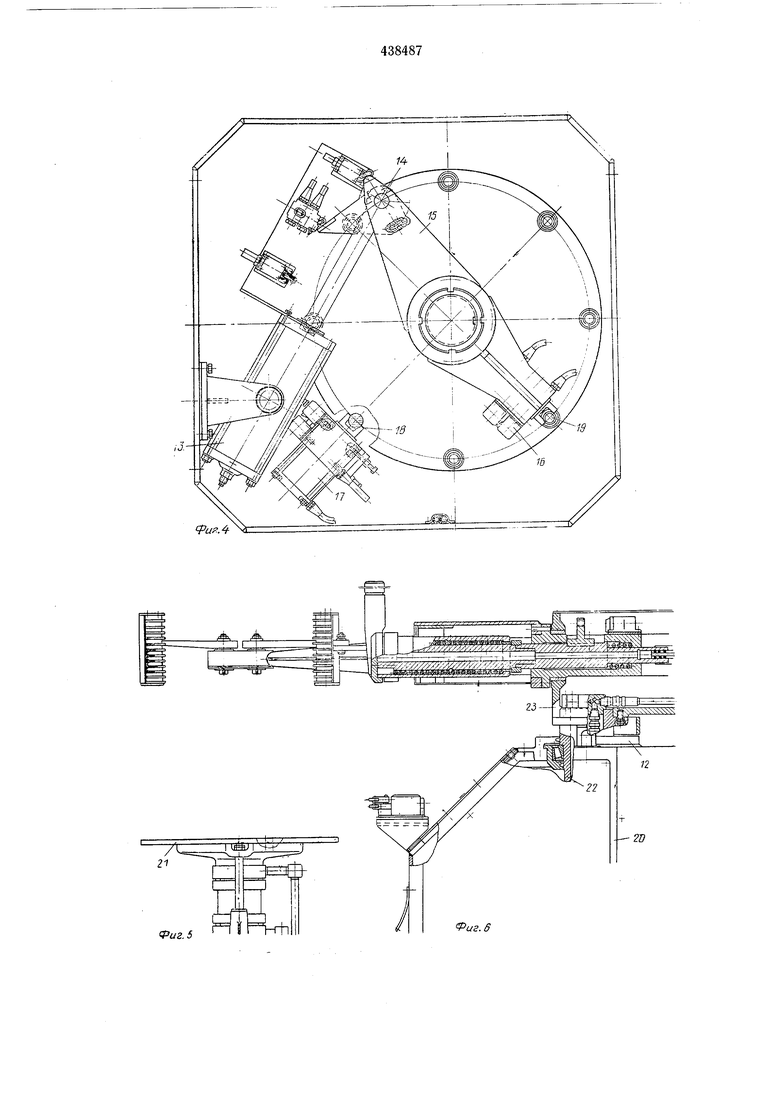

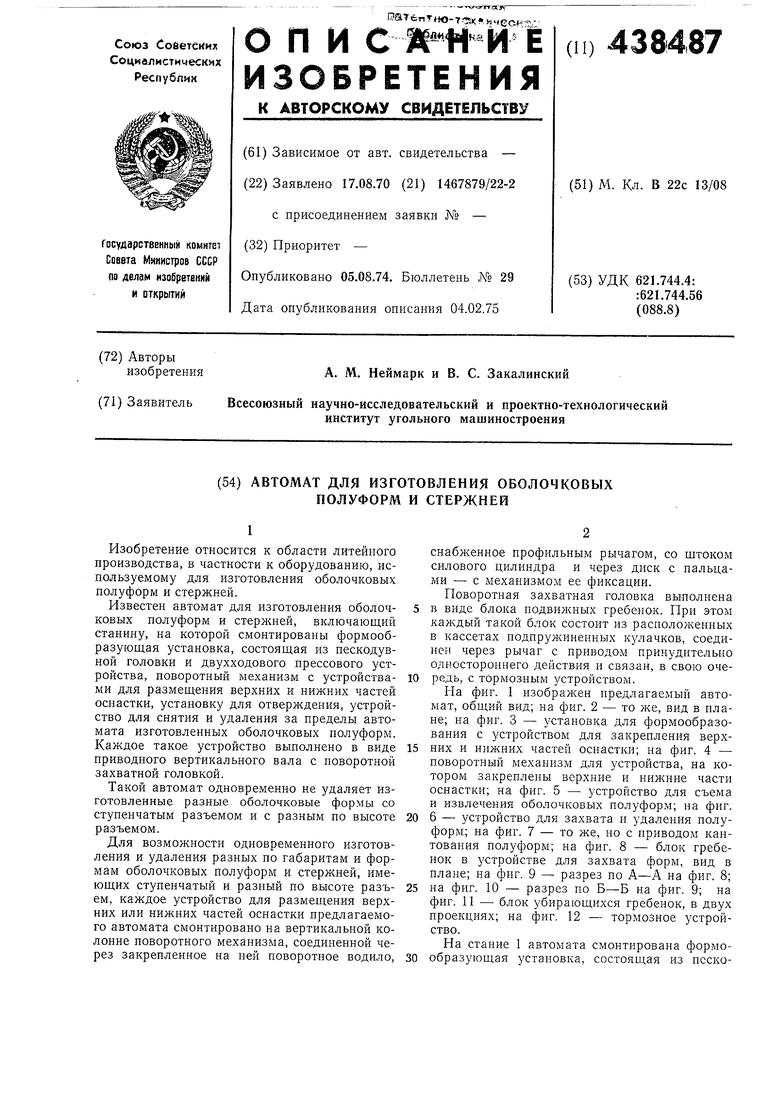

Па фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - то , вид в плане; на фиг. 3 - установка для формообразования с устройством для закрепления верхних и нижних частей оснастки; на фиг. 4 - поворотный механизм для устройства, на котором закреплены верхние и части оснастки; на фиг. 5 - устройство для съема и извлечения оболочковых полуформ; на фиг.

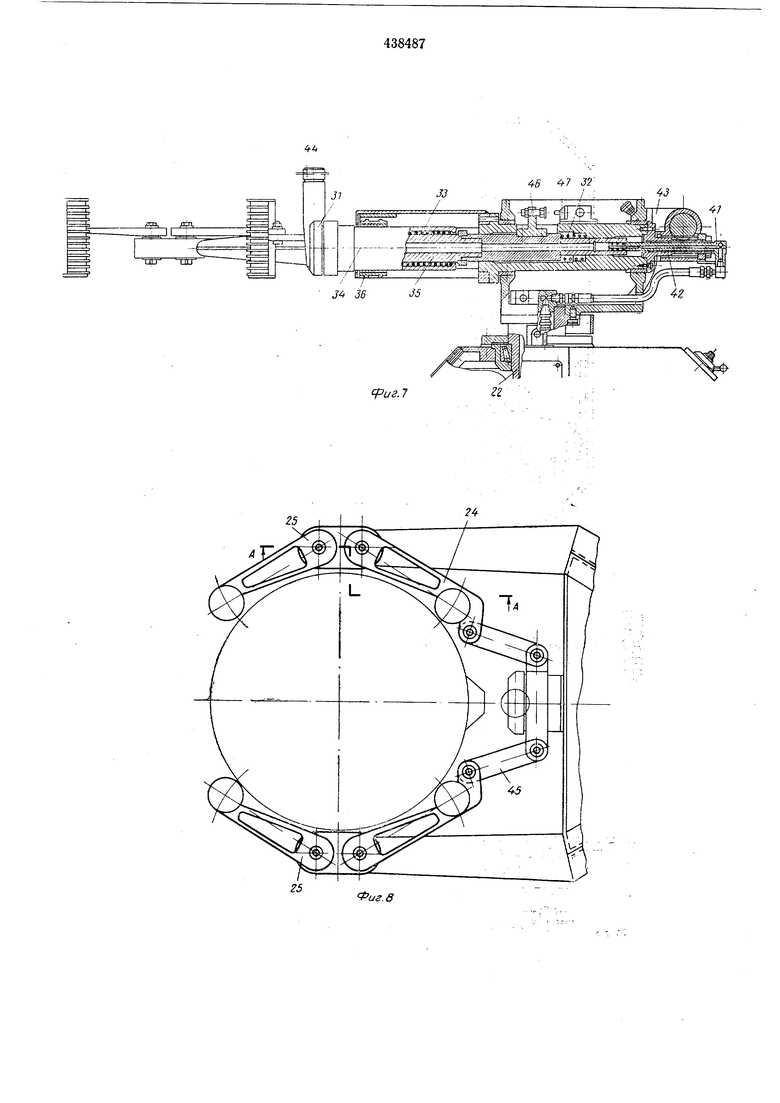

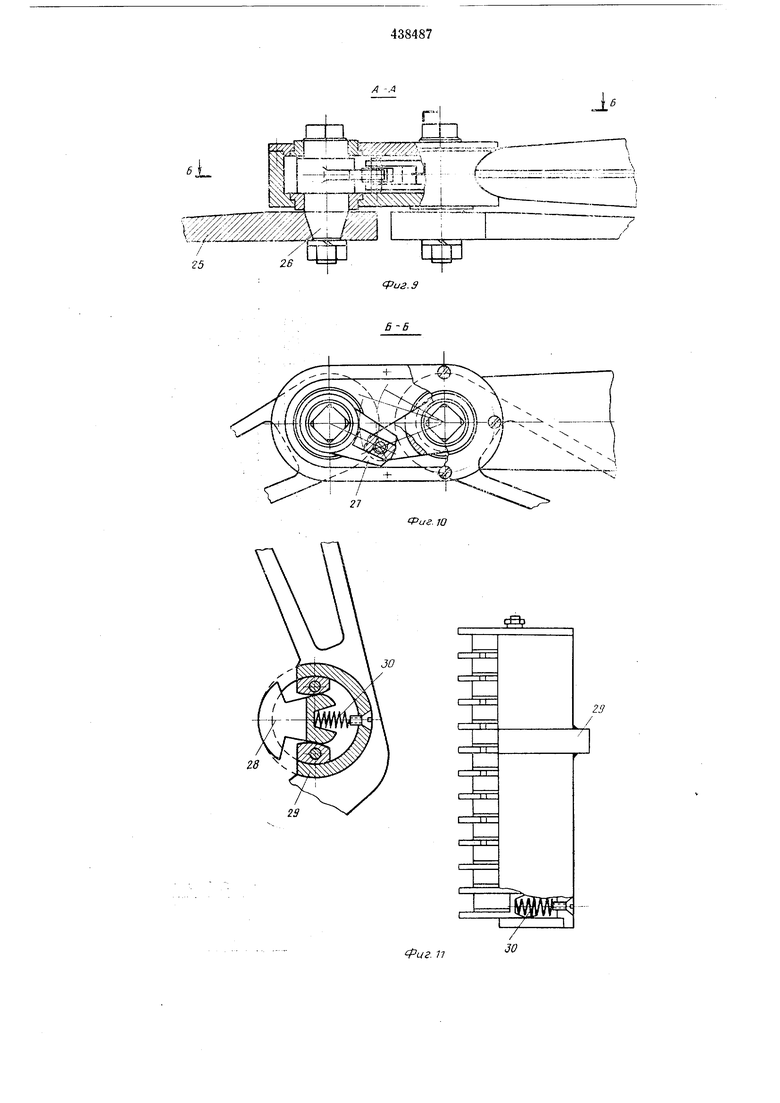

6 - устройство для захвата и удаления полуформ; на фиг. 7 - то же, но с приводом кантования полуформ; на фиг. 8 - блок гребенок в устройстве для захвата форм, вид в плане; на фиг. 9 - разрез по А-А на фиг. 8;

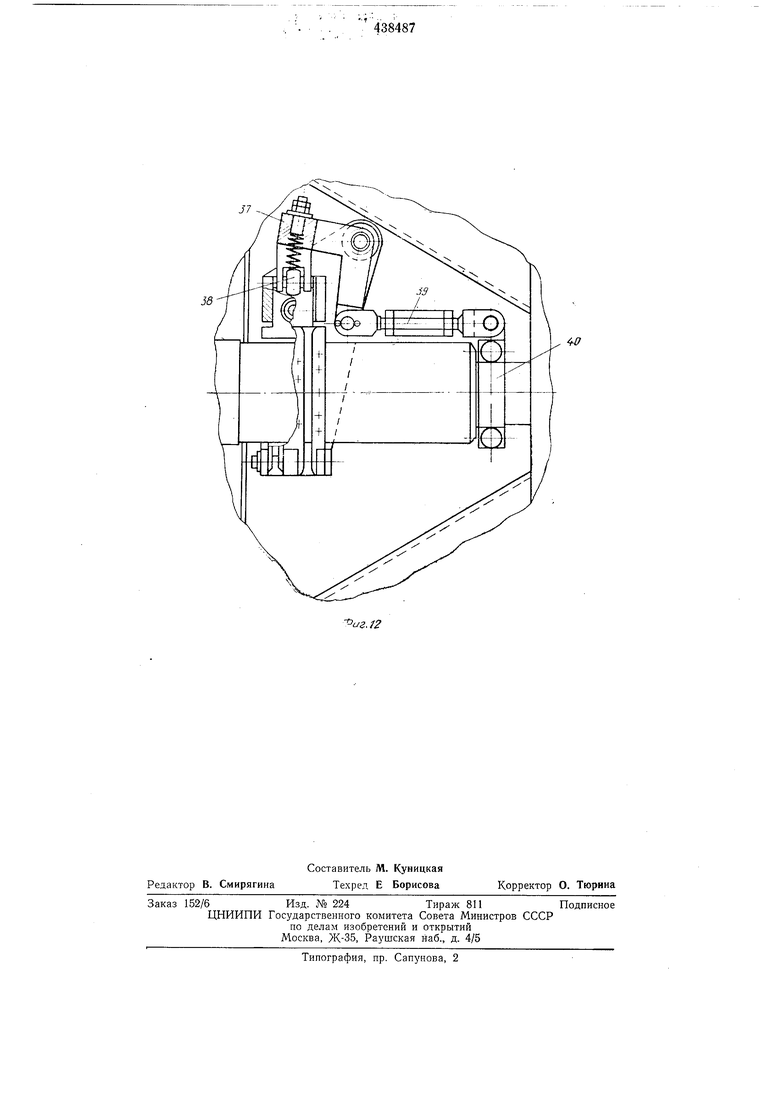

на фиг. 10 - разрез по Б-Б на фиг. 9; на фиг. 11 - блок убирающихся гребенок, в двух проекциях; на фиг. 12 - тормозное устройство. Па стание 1 автомата смонтирована формообразующая установка, состоящая из носкодувной головки 2 и двухходового прессового устройства 3, с поворотным механизмом 4 подачи оснастки (верхней и нижней ее частей). Последний включает в себя устройства 5 и 6, на которых соответственно расположены верхние 7 и нижние 8 части оснастки и которые закреплены на вертикальной колонне 9 поворотного механизма 4.

Автомат содержит также установку 10 для упрочнения оболочковых полуформ; устройство 11 для одновременного снятия и удаления (подачи) на сборку разных по формам и размерам оболочковых полуформ с устройствами 12 для захвата и кантования их.

Привод поворотного механизма 4 подачи оснастки содержит качающийся цилиндр. 13, профильный рычаг 14, связанный с поводковым водилом 15 и обеспечивает плавный и точный поворот, а также фиксацию поворотного механизма 4 на соответствующей технологической позиции.

Фиксация перемещения с позиции на позицию поворотного механизма 4 с устройствами 3, 5 и 6, на которых расположены верхние 7 и нижние 8 части оснастки производится механизмами 16 и 17. Каждый такой механизм состоит из цилиндра с профильным щтоком- фиксатором 18 и 19.

На станине 20 устройства 11 для снятия и удаления изготовленных оболочковых полуформ на сборку расположен съемный механизм 21 и устройство 12 для захвата и кантования оболочковых полуформ.

Устройство для захвата и кантования оболочковых полуформ 12 закреплено на вертикальном валу 22, который смонтирован на станине 20, и приводится в движение гидроцилиндром (на чертежах не показан), поворачивающим устройство 12 вокруг вала 22. В верху вала смонтирована головка 23, на которой располол ен механизм захвата и кантования оболочковых полуформ. Этот механизм состоит из двух нар синхронно действующих захватов 24 и рычагов 25, смонтированных на конических валиках 26 кулисного механизма 27, связывающего между собой захваты 24 и рычаги 25. Последние обеспечивают настройку механизма захвата на оболочковые полуформы, имеющ,ие различные габариты и формы.

Захваты 24 выполнены в виде блоков убирающихся гребенок, состоящих из подпружиненных кулачков 28, располол ;енных внутри кассет 29 и пружин 30, связывающих их с кулачками 28 и закрепленных в кассетах.

Захваты 24 приводятся в движение гидроцилиндром 31 принудительно одностороннего действия с возвратом посредством пружин 32 и 33. Корпус 34 гидроцилиндра 31 приводит плавающий щток 35.

Захват 24 снабжен тормозным устройством, состоящим из двух фрикционных колодок 36, зажимного рычага 37 с валиком 38 и тяги 39 с хомутом 40, расположенным в выточке плавающего щтока 35. Подводится масло к гидравлическому цилиндру 31 с помощью хвостовика 41, проходящего через полую часть щестерни 42 реечного гидроцилиндра 43 двойного действия, являющегося приводом механизма кантования.

Работает автомат следующим образом. При подходе к установке формообразования оболочковых полуформ очередного комплекта оснастки двухходовое прессовое устройство 3 Q снимает с устройств 6 поворотного механизма 4 нижнюю часть оснастки 8 и спаривает ее с верхней частью оснастки 7. Затем на этой позиции производится полное формирование полуформы под оптимальным давлением. Далее 5 прессовое устройство 3 опускается, нижняя часть оснастки 8 и верхняя часть оснастки 7, расноложенные на соответствующих устройствах 5 и 6, поворотным механизмом 4, плавно повернувщись на заданный угол (определяемый числом рабочих позиций на автомате), подают отформованную полуформу, расположенную на нижней части оснастки 8 устройства 6, на упрочнение. После упрочнения полуформа с нижней частью оснастки 8 поворотным механизмом 4 подается на позицию съема и удаления.

Гидроцилиндр съемного устройства 21 поднимает нижнюю часть оснастки 8 и выталкивает из нее готовую полуформу. В конце хода

0 выталкивания оболочка зажимается захватами 24, при этом корпус 34 гидроцилиндра 31, сжимая пружину 33, перемещается к оснастке до тех пор, пока упор 44 не упрется в верхнюю часть оснастки 7. Корпус 34 приводит в

5 движение тяги 45 и связанные с ним рычаги 24, а последние через кулисные механизмы 27 рычаги 25.

Для предотвращения разрушения, зажатой захватами полуформы ход гидроцилиндра 31

0 затормаживается. Это достигается тем, что как только упор 44 достигает верхней части оснастки 7, движение корпуса 34 гидроцилиндра прекращается, а щток 35 перемещается вправо, сжимая при этом пружину 32, которая до этого служила упором плавающего щтока 34 при движении корпуса 34 гидроцилиндра 31. Двигаясь вправо, шток 35 вместе с хомутом 40, тягой 39 и зажимным рычагом 37 затягивает фрикционные колодки 36 тормозного устройства вокруг корпуса гидроцилиндра. Так, под действием гидроцилиндра 31 происходят необходимые по величине движения захватов 24 с оснасткой в этом положении под действием тормозного устройства.

5 Кулачки 28, не участвующие в зажиме полуформы, свободно убираются в кассету 29, упираясь в модельную плиту нижней части оснастки 8. При торможении винт 46 нажимает на концевой выключатель 47, который пoдaet команду на поворот вала 22 вокруг вертикальной оси. При этом нижняя оболочковая полуформа кантуется на 180°, для чего нижняя часть оснастки снабжена кулачком (на чертежах

5 пе показан), который при кантовке нажимает

на концевой выключатель, включающий гидроцилиндр 43 кантования.

Кантование и выдача готовой формы осуществляются одновременно, но начало кантования происходит после вывода оболочки из зоны оснастки.

Предмет изобретения

1. Автомат для изготовления оболочковых полуформ и стержней, включающий станину, на которой смонтированы формообразующая установка, состоящая из пескодувной головки и двухходового прессового устройства, новоротный механизм с устройствами для размещения верхних и нижних частей оснастки, установку для отверждения, устройства для снятия и удаления за пределы автомата изготовленных оболочковых полуформ, каждое из которых выполнено в виде приводного вертикального вала с новоротной захватной головкой, о т л и ч а ю щ и и с я тем, что, с целью возможности одновременного изготовления и удаления оболочковых полуформ и стержней, имеющих ступенчатый н разный по высоте разъем, каждое устройство для размещения верхних или нижних частей оснастки смонтировано на вертикальной колонне новоротного механизма, соединенной через закрепленное па

ней поворотное водило, снабженное профильным рычагом, со щтоком силового цилиндра и через диск с пальцами - с механизмом ее фиксации. 2. Автомат по п. 1, отличающийся тем,

что поворотная захватная головка выполнена в виде блока подвюкных гребенок, при этом каждый такой блок состоит из расноложенных в кассетах подпружиненных кулачков, соединен через рычаг с приводом принудительно одностороннего действия и связан, в свою очередь, с тормозным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ И РАЗЪЕМНЫХ ОБОЛОЧКОВЫХ ПОЛУФОРМ | 1970 |

|

SU276327A1 |

| Карусельно-челночная формовочная машина | 1987 |

|

SU1444059A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ| БН5ЛИО»?ПйПОЛУФОРМ'^' | 1972 |

|

SU331840A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Автомат для безопочной формовки | 1972 |

|

SU477780A1 |

| Машина для изготовления оболочковых форм | 1976 |

|

SU618179A1 |

| Автоматический формовочный блок | 1982 |

|

SU1247152A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЯ ДИСКОВЫХ КУЛАЧКОВ ТОКАРНО-РЕВОЛЬВЕРНЫХ АВТОМАТОВ | 1969 |

|

SU247003A1 |

}Г : &::±izA

fui.

25 45 47

Фиг. в 32A.-Д

: :J----.-:-: --..-.

Z8 v.

eL

J

Ji

t/г 7

J7

Авторы

Даты

1974-08-05—Публикация

1970-08-17—Подача