1

Изобретение относится к устройствам для термообработки металлов.

Известно закалочное устройство для цементационных безмуфельных агрегатов, представляющее собой систему, состоящую из закалочного бака, передаточного бака, общей камеры выгрузки, механизма опускания - подъема поддона в закалочный бак, нереталкивателя поддона из закалочного бака в передаточный бак, механизма опускания поддона в передаточный бак, механизма проталкивания поддонов в передаточном баке, механизма выгрузки поддона из нередаточнгоо бака. Камера выгрузки, герметически прикрепленная к корпусу печи, имеет два выгрузочных короба, один из которых опущен в масло закалочного бака, а другой в масло передаточного бака. Оба они создают гидрозатвор от проникновения окружающей среды в камеру выгрузки.

Однако гидрозатворы соединены с камерой выгрузки из печи, и любое понижение уровня масла в одном из баков приводит к созданию аварийной ситуации.

Кроме того, передача поддона из закалочного бака в передаточный происходит в камере выгрузки. Это приводит к больщим габаритам камеры выгрузки, что в свою очередь является причиной создания вакуума в агрегате цементации нри закрывании заслонки

печи. Затруднен и ремонт устройства, так как требуется разгермитизировать камеру выгрузки. Цель изобретения - повысить надежность

устройства в работе. Для этого закалочный и передаточный баки снабжены крыщками, имеющими приемные и выгрузочные окна, которые снабжены окантовками в виде коробов, опущенных ниже уровня масла, причем

выгрузочное окно закалочного бака и приемное и выгрузочные окна передаточного не соединены с приемной камерой, а механизм передачи поддона расположен в коробе, закрепленном герметично на крышках закалочного

и передаточного бака, накрывая выгрузочное окно закалочного бака и приемное передаточного, а сами баки снабжены механизмами опускания - подъема, имеющими общий нривод. При этом каждый из механизмов вынолнен в виде двух плеч, концы которых соединены осями, на одной из которых (приводной) плечи жестко закренлены, а на другой плечи посажены свободно и между ними на этой же оси жестко закреплен приемный стол,

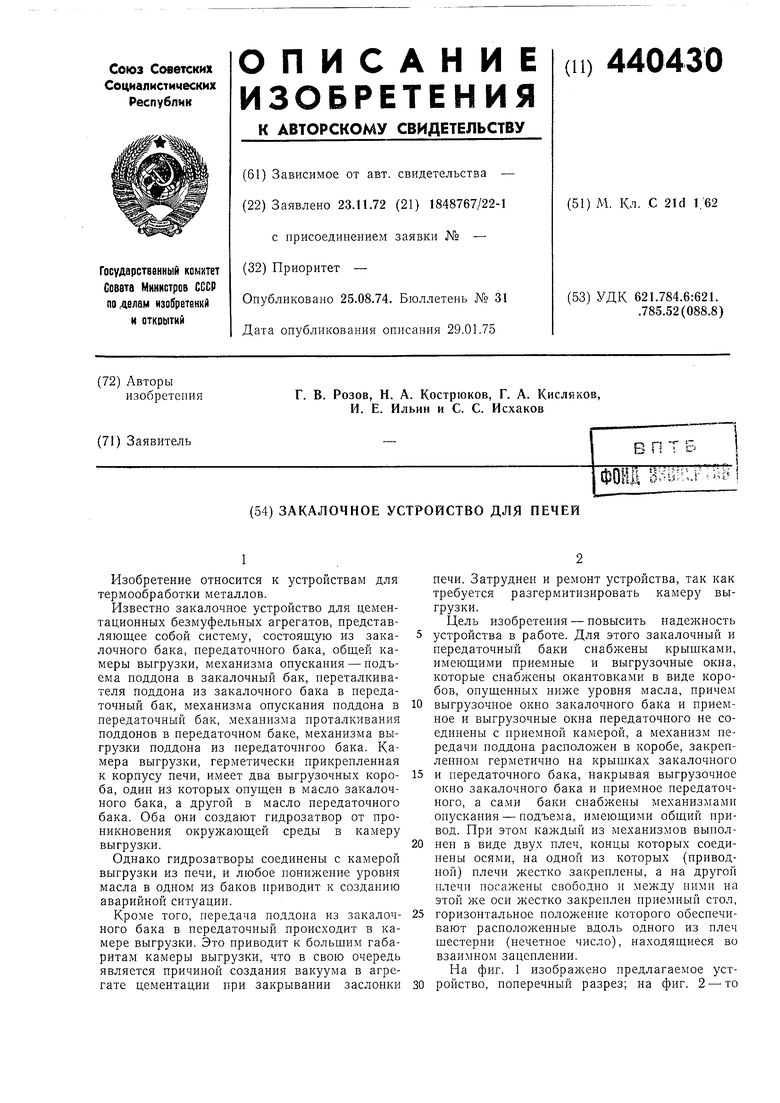

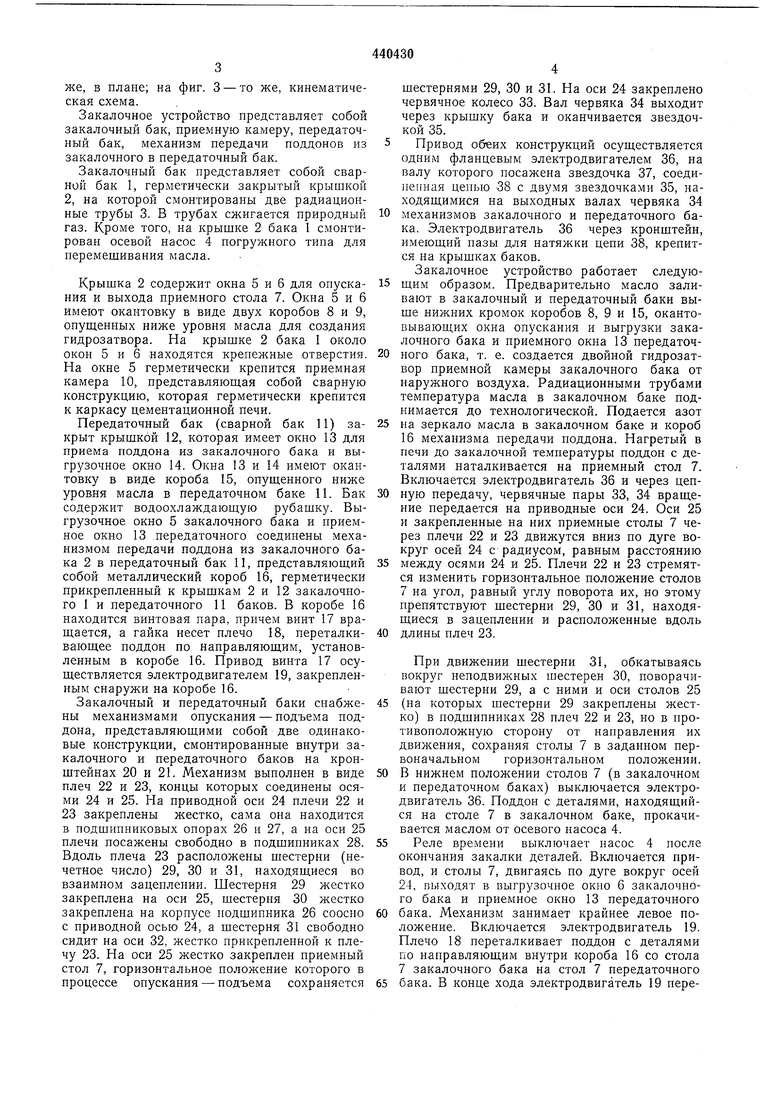

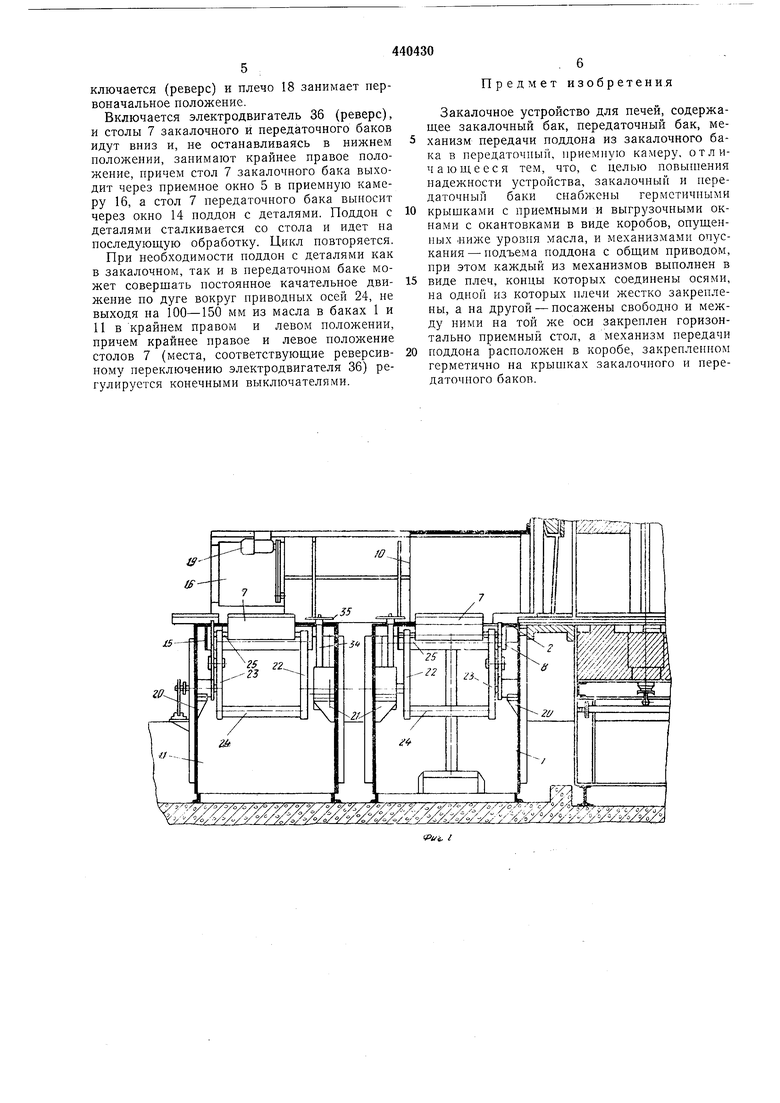

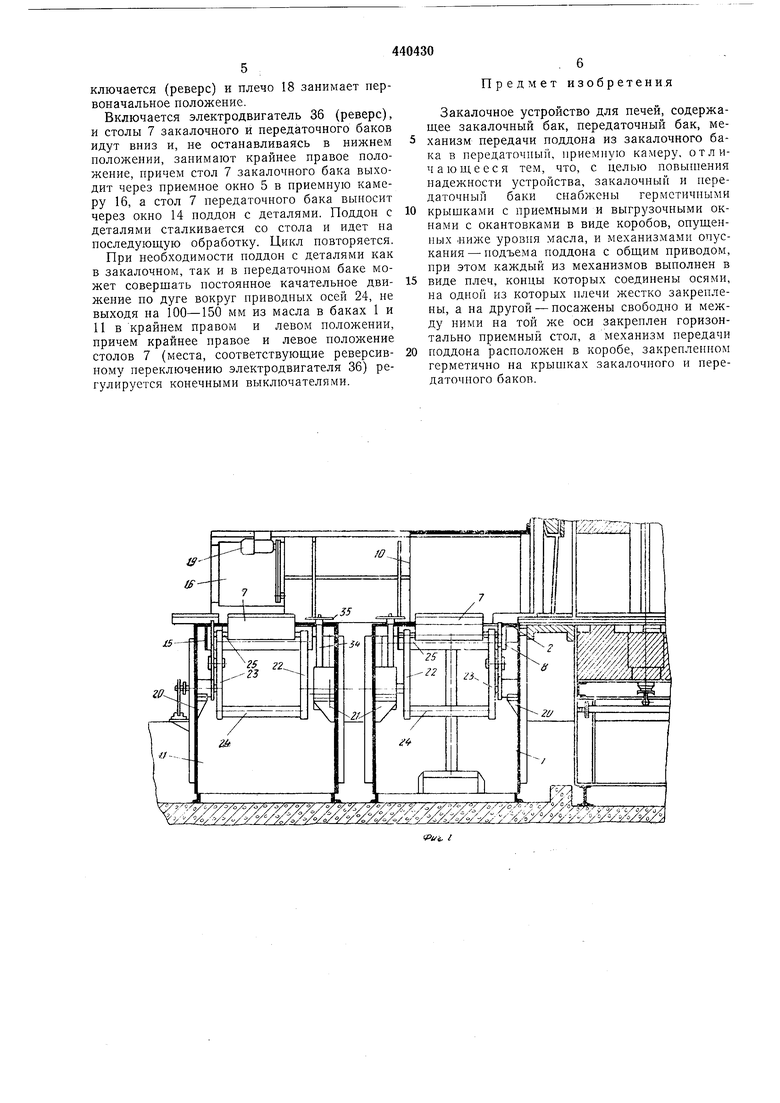

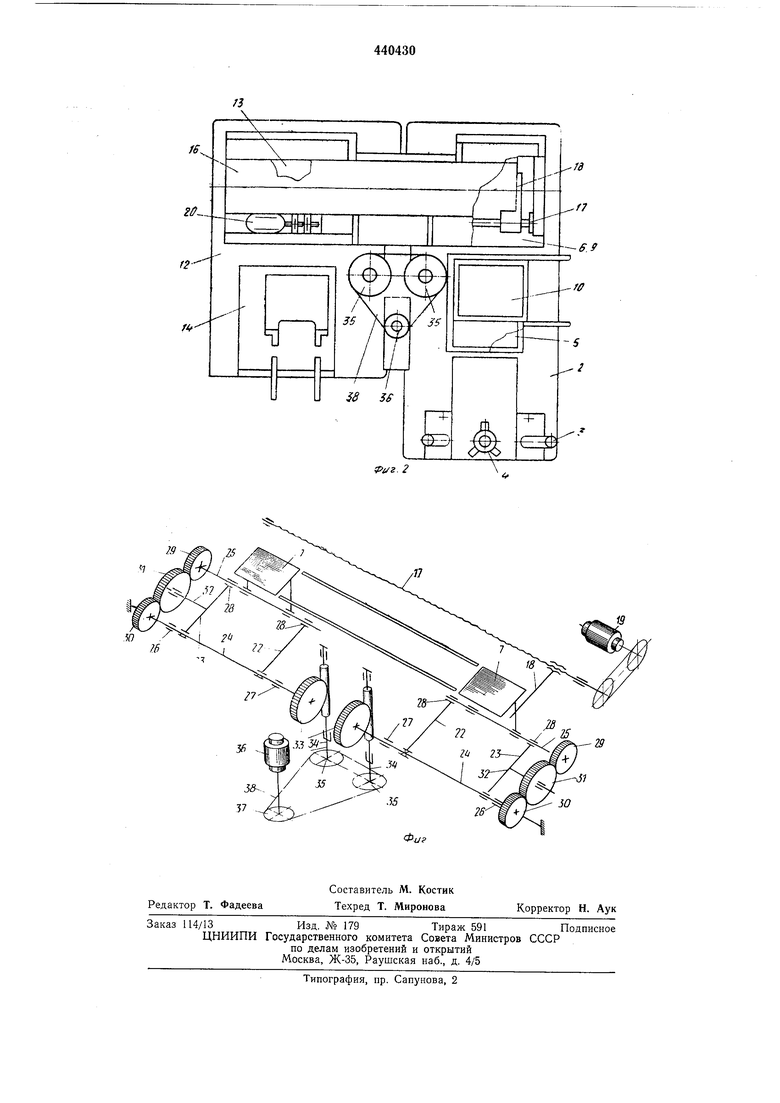

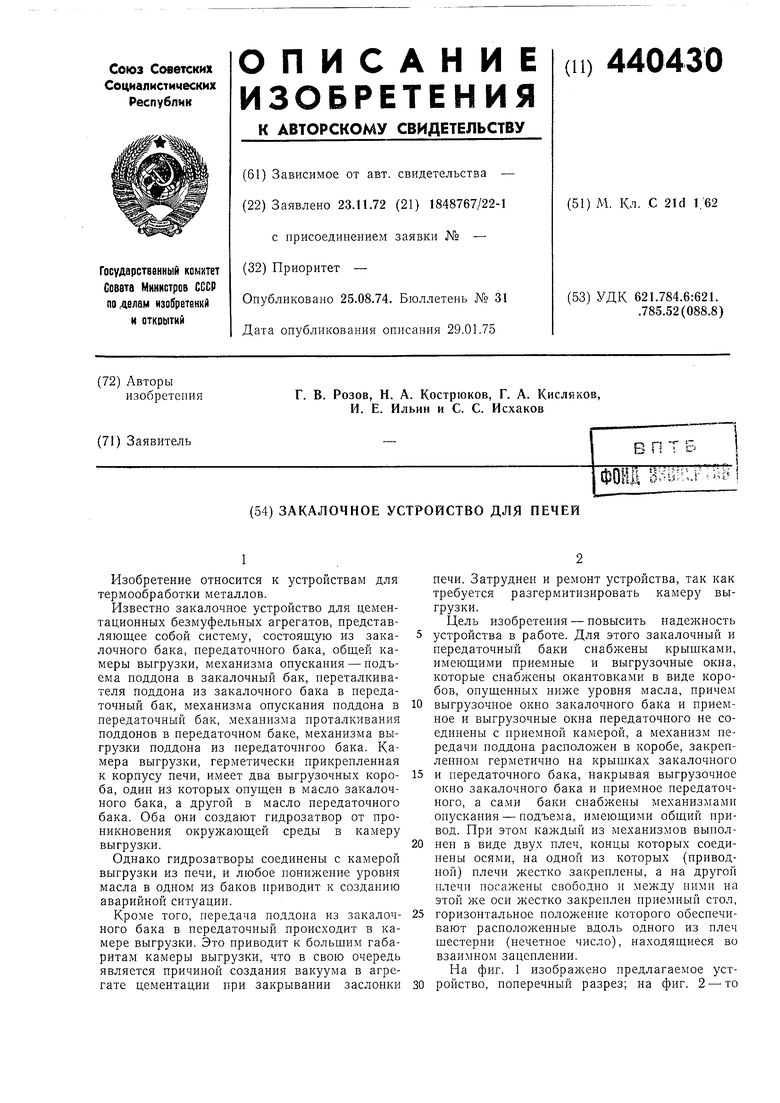

горизонтальное положение которого обеспечивают расположенные вдоль одного из плеч шестерни (нечетное число), находящиеся во взаимном зацеплении. На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2-то

же, в плане; на фиг. 3 - то же, кинематическая схема.

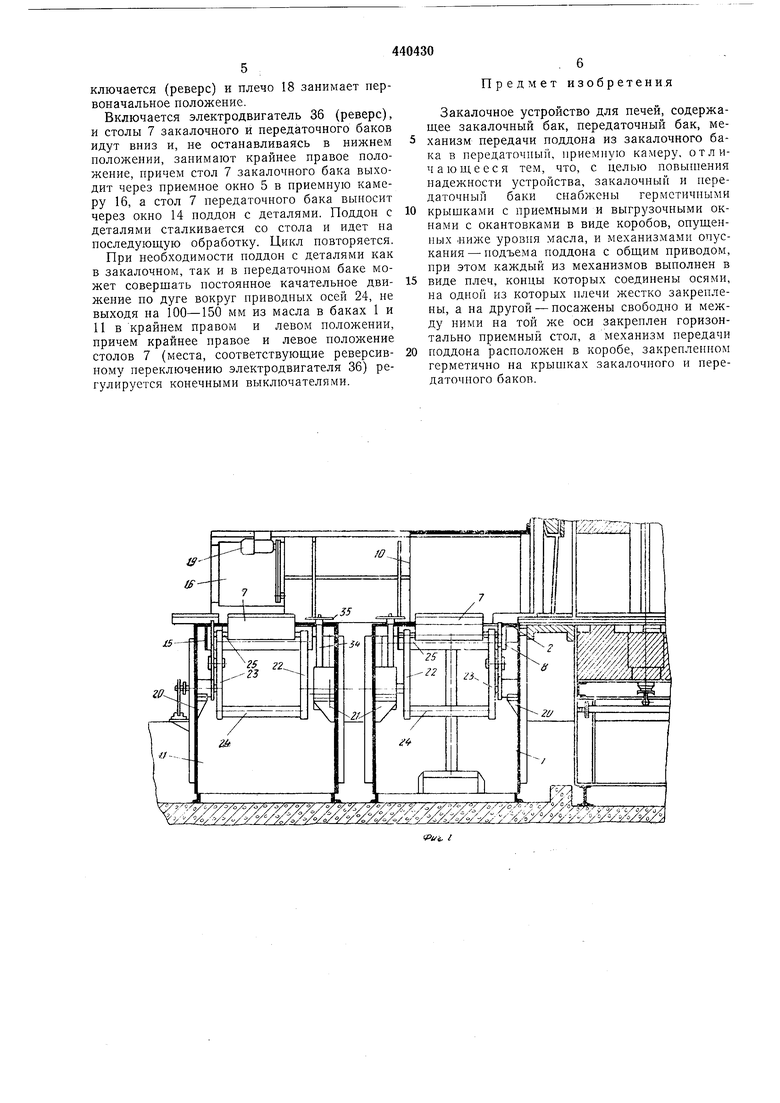

Закалочное устройство представляет собой закалочный бак, приемную камеру, передаточный бак, механизм передачи поддонов из закалочного в передаточный бак.

Закалочный бак представляет собой сварной бак 1, герметически закрытый крышкой 2, на которой смонтированы две радиационные трубы 3. В трубах сжигается природный газ. Кроме того, на крышке 2 бака 1 смонтирован осевой насос 4 погружного типа для перемешивания масла.

Крышка 2 содержит окна 5 и 6 для опускания и выхода приемного стола 7. Окна 5 и 6 имеют окантовку в виде двух коробов 8 и 9, опущенных ниже уровня масла для создания гидрозатвора. На крышке 2 бака 1 около окон 5 и 6 находятся крепежные отверстия. На окне 5 герметически крепится приемная камера 10, представляющая собой сварную конструкцию, которая герметически крепится к каркасу цементационной печи.

Передаточный бак (сварной бак И) закрыт крышкой 12, которая имеет окно 13 для приема поддона из закалочного бака и выгрузочное окно 14. Окна 13 и 14 имеют окантовку в виде короба 15, опущенного ниже уровня масла в передаточном баке И. Бак содерл ит водоохлаждающую рубашку. Выгрузочное окно 5 закалочного бака и приемное окно 13 .передаточного соединены механизмом передачи поддона из закалочного бака 2 в передаточный бак 11, представляющий собой металлический короб 16, герметически прикрепленный к крышкам 2 к 12 закалочного 1 и передаточного 11 баков. В коробе 16 находится винтовая пара, причем винт 17 вращается, а гайка несет плечо 18, переталкивающее поддон по направляющим, установленным в коробе 16. Привод винта 17 осуществляется электродвигателем 19, закрепленным снаружи на коробе 16.

Закалочный и передаточный баки снабжены механизмами опускания - подъема поддона, представляющими собой две одинаковые конструкции, смонтированные внутри закалочного и передаточного баков на кронштейнах 20 и 21. Механизм выполнен в виде плеч 22 и 23, концы которых соединены осями 24 и 25. На приводной оси 24 плечи 22 и 23 закреплены жестко, сама она находится в подшипниковых опорах 26 и 27, а на оси 25 плечи посажены свободно в подшипниках 28. Вдоль плеча 23 расположены шестерни (нечетное число) 29, 30 и 31, находящиеся во взаимном зацеплении. Шестерня 29 жестко закреплена на оси 25, шестерня 30 жестко закреплена на корпусе подшипника 26 соосно с приводной осью 24, а шестерня 31 свободно сидит на оси 32, жестко прикреплепной к плечу 23. На оси 25 жестко закреплен приемный стол 7, горизонтальное положение которого в процессе опускания - подъема сохрапяется

шестернями 29, 30 и 31. На оси 24 закреплено червячное колесо 33. Вал червяка 34 выходит через крышку бака и оканчивается звездочкой 35.

Привод об«их конструкций осуществляется одним фланцевым электродвигателем 36, на валу которого посажена звездочка 37, соединенная цепью 38 с двумя звездочками 35, находящимися на выходных валах червяка 34

механизмов закалочного и передаточного бака. Электродвигатель 36 через кронштейн, имеющий пазы для натяжки цепи 38, крепится на крышках баков. Закалочное устройство работает следуюшим образом. Предварительно масло заливают в закалочный и передаточный баки выше нижних кромок коробов 8, 9 и 15, окантовывающих окна опускания и выгрузки закалочного бака и приемного окна 13 передаточного бака, т. е. создается двойной гидрозатвор приемной камеры закалочного бака от наружного воздуха. Радиационными трубами температура масла в закалочном баке поднимается до технологической. Подается азот

на зеркало масла в закалочном баке и короб 16 механизма передачи поддона. Нагретый в печи до закалочной температуры поддон с деталями наталкивается на приемный стол 7. Включается электродвигатель 36 и через цепную передачу, червячные пары 33, 34 вращение передается на приводные оси 24. Оси 25 и закрепленные на них приемные столы 7 через плечи 22 и 23 движутся вниз по дуге вокруг осей 24 с радиусом, равным расстоянию

между осями 24 и 25. Плечи 22 и 23 стремятся изменить горизонтальное положение столов 7 на угол, равный углу поворота их, но этому препятствуют шестерни 29, 30 и 31, находящиеся в зацеплении и расположенные вдоль

длины плеч 23.

При движении шестерни 31, обкатываясь вокруг неподвижных шестерен 30, поворачивают шестерни 29, а с ними и оси столов 25

(на которых шестерни 29 закреплены жестко) в подшипниках 28 плеч 22 и 23, но в противоположную сторону от направления их движения, сохраняя столы 7 в заданном первоначальном горизонтальном положении.

В нижнем положении столов 7 (в закалочном и передаточном баках) выключается электродвигатель 36. Поддон с деталями, находящийся на столе 7 в закалочном баке, прокачивается маслом от осевого насоса 4.

Реле времени выключает насос 4 после окончания закалки деталей. Включается привод, и столы 7, двигаясь по дуге вокруг осей 24, выходят в выгрузочное окно 6 закалочного бака и приемное окно 13 передаточного

бака. Механизм занимает крайнее левое положение. Включается электродвигатель 19. Плечо 18 переталкивает поддон с деталями по направляющим внутри короба 16 со стола 7 закалочного бака на стол 7 передаточного

бака. В конце хода электродвигатель 19 переключается (реверс) и плечо 18 занимает первоначальное положение.

Включается электродвигатель 36 (реверс), и столы 7 закалочного и передаточного баков идут вниз и, не останавливаясь в нижнем положении, занимают крайнее правое положение, причем стол 7 закалочного бака выходит через приемное окно 5 в приемную камеру 16, а стол 7 передаточного бака выносит через окно 14 поддон с деталями. Поддон с деталями сталкивается со стола и идет на последующую обработку. Цикл повторяется.

При необходимости поддон с деталями как в закалочном, так и в передаточном баке может совершать постоянное качательное движение по дуге вокруг приводных осей 24, не выходя на 100-150 мм из масла в баках 1 и 11 в крайнем правом и левом положении, причем крайнее правое и левое положение столов 7 (места, соответствующие реверсивному переключению электродвигателя 36) регулируется конечными выключателями.

Предмет изобретения

Закалочное устройство для печей, содержащее закалочный бак, передаточный бак, механизм передачи поддона из закалочного бака в передаточный, приемную камеру, отличающееся тем, что, с нелыо повьипения падежности устройства, закалочный и передаточный баки снабжены герметичными

крыщками с приемными и выгрузочными окнами с окантовками в виде коробов, опущенных ниже уровня масла, и механизмами опускания- подъема поддона с общим приводом, при этом каждый из механизмов выполнен в

виде плеч, концы которых соединены осями, на одной из которых плечи жестко закреплены, а на другой - посажены свободно и между ними на той же оси закреплен горизонтально приемный стол, а механизм передачи

поддона расположен в коробе, закрепленном герметично на крышках закалочного и передаточного баков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Устройство для закалки изделий | 1981 |

|

SU1014940A1 |

| Установка для термической обработки изделий | 1969 |

|

SU443923A1 |

| Установка для термической и химико-термической обработки деталей в вакууме | 1983 |

|

SU1200104A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Печь для термообработки деталей | 1984 |

|

SU1229536A1 |

| Закалочное устройство | 1976 |

|

SU659636A1 |

e tf ip r-/ : - i I g /-/////,./.

Авторы

Даты

1974-08-25—Публикация

1972-11-23—Подача