1

Изобретение относится к области лигейного производства и может использоваться для изготовления отливок в облицованных металлических формах.

Известна поточно-механизированная линия получения отливок в облицованных металлических формах, содержащая установку с обогреваемыми моделями для нанесения облицовочной смеси на рабочие поверхности металлических форм, кантователь облицованных металлических форм, установку для сборки облицованных металлических форм, распаровщик, печь для нагрева металлических форм, приводной рольганг, состоящий из прямой и возвратной ветвей, установку для кантовки и передачи металлических форм с возвратной на прямую ветвь нрпводного рольганга и два подъемника.

Недостаток известной линии заключается в том, что печь для нагрева металлических форм установлена на отдельной ветви рольганга, т. е. вне замкнутого контура технологического потока и предназначена только для нервоначального нагрева кокилей без возможности регулирования температурного режима металлических форм, который необходим, так как при изготовлении отливок разной металлоемкости по жидкому металлу верхней и нижней половин металлической формы половины металлической формы приобретают при

заливке металла разные дозы тепла и после разборки и удаления из них отливок имеют разную температуру, при этом верхняя половина металлической формы чаще оказывается

перегретой и требует охлаждения, а нижняя имеет температуру ниже необ.ходимой и требует подогрева; при изготовлении отливок небольшой металлоемкости по н идкому металлу обе половины металлической формы цолучают недостаточную дозу тепла и вследствие потери тепла в процессе транспортировки по линии их температура оказывается ниже заданной и требуется подогрев обеих половин металлической формы при каждом обороте на

линии.

Цель изобретения - возможность регулирования температурного режима металлических форм, имеющих различную металлоемкость жидкого металла.

Для этого в предлагаемой линии печь для нагрева металлических форм встроена в замкнутый технологический поток линии, выполнена двухниточной е раздельной регулировкой

температурного режима нити и снабжена устройством для охлаждения металлических форм.

Нагревательные элементы и форсунки для подачи охлаждающего агента в печп для нагрева металлических форм могут быть смонтированы в сменных кассетах и установлены в чередующемся порядке.

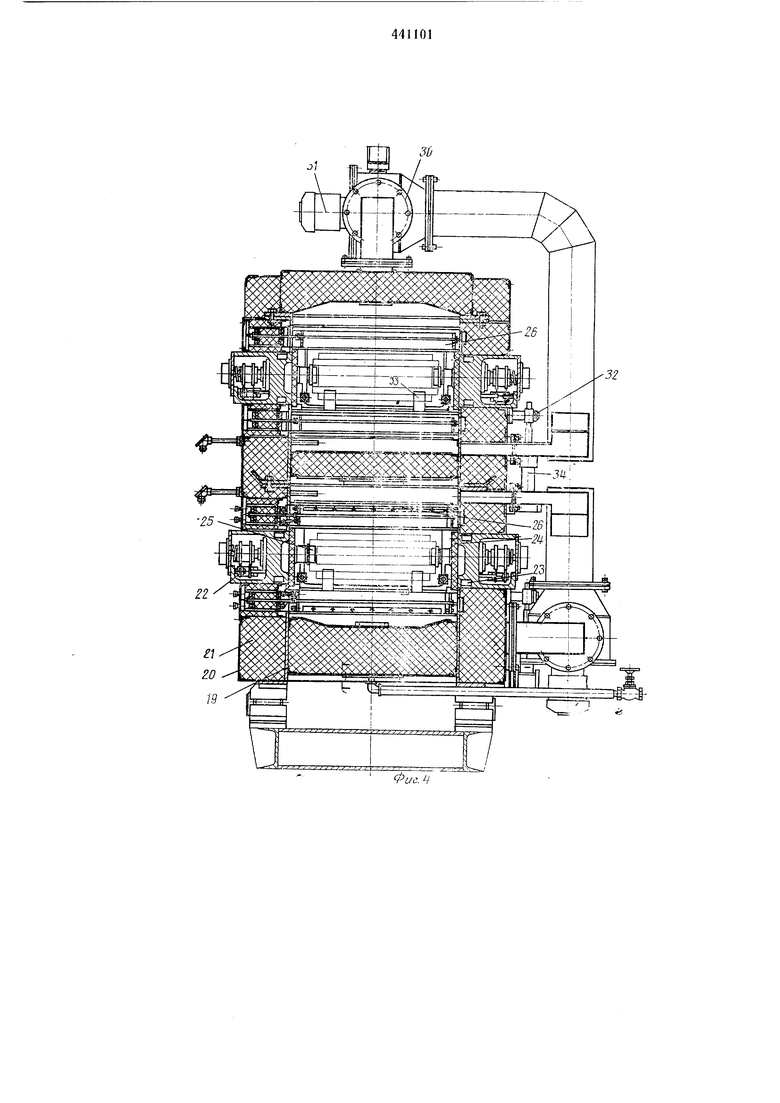

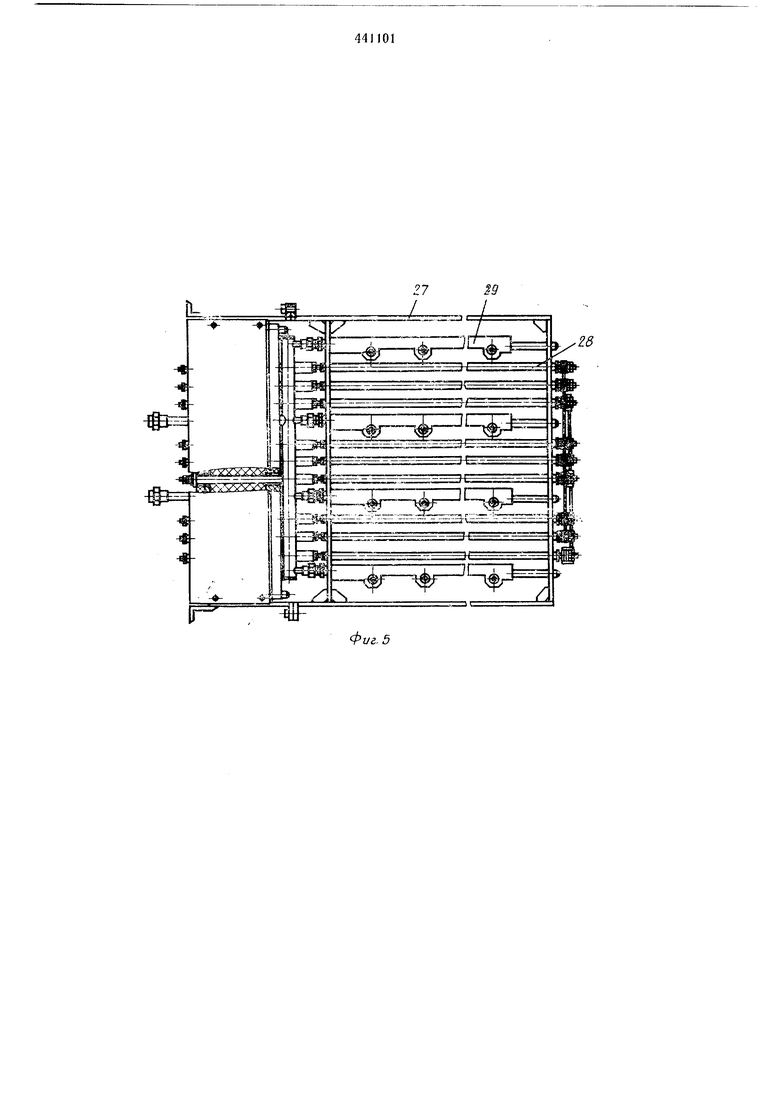

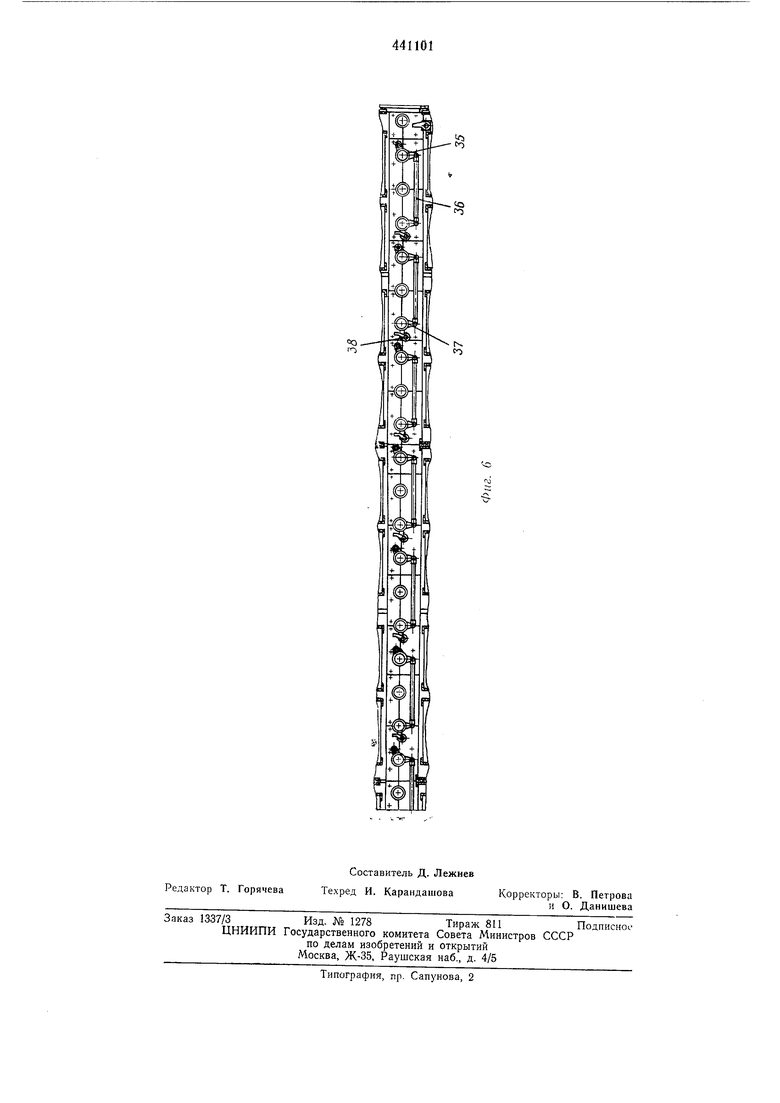

На фиг. 1 изображен общий вид описываемой линии со стороны прямой ветви рольганга; на фиг. 2 - то же, со стороны возвратной ветви рольганга; на фиг. 3 - линия, вид сверху; на фиг. 4 - печь, поперечный разрез; на фиг. 5 - кассета с трубчатыми нагревателями и устройствами охлаждения; на фиг. 6 - система управляемых и неуправляемых отсекателей печи.

Линия включает двухпозиционную пескодувную установку 1, кантователь 2 металлических форм, установку 3 для сборки металлических форм, распаровщик 4 для разборки и очистки металлических форм, подъемник 5 металлических форм, печь 6, нодъемник 7, приводпой рольганг 8, состоящий пз прямой и возвратной ветвей, и установку 9 для кантовки и передачи металлических форм с возвратной на прямую ветвь приводного рольганга.

Пескодувная установка 1 содержит основание 10, колонны И, верхнюю плитку 12, две пескодувные головки 13 и два гидроподъемника 14 с закрепленными на них обогреваемыми модельными комплектами 15. Внутри моделей размещены нагреватели.

Для контроля и поддержания заданной температуры моделей имеется термопара. Приводной рольганг 8 па участке пескодувной установки 1 выполнен с консольными роликами.

Кантователь 2 снабжен вилкой 16 с захватами для металлических форм, механизмом кантовки и гидроприводом 17 для подъема и опускания вилки 16.

Установка 3 выполнена аналогично кантователю 2, за исключением гидропривода, который для обеспечения сборки металлических форм изготовлен двухходовым.

Распаровщик 4 выполнен трехпозиционным. На первой позиции расположены подъемный стол и стаскиватель металлических форм на поперечный рольганг, на второй позиции - механизмы для разборки металлических форм, выталкивания из них отливок и очистки от остатков облицовки, а на третьей позиции - механизмы для передачи нижней и верхней половин металлических форм на возвратную ветвь приводного рольганга 8.

Подъемник 5 содержит подъемную плиту 18 с консольными приводными роликами и гидроцилиндр для подъема и опускания плиты 18.

Печь 6 выполнена двухниточной с автономным регулированием температурных режимов на обеих нитях, при этом наряду с нагревом металлических форм предусмотрена возможность их охлаждения водовоздушной смесью. Нижняя и верхняя нити печи 6 аналогичны. Каждая нить снабжена несколькими секциями, скрепленными одна с другой. Каждая секция состоит из каркаса 19 и наружной общивки 20, между которыми уложен теплоизоляционный материал 21.

Ш1М

В каркас вварены корпуса 22, внутри которых находятся элементы приводного рольганга. Для охлаждения корпусов 22 предусмотрены каналы 23 для проточной воды. На стыках корпусов 22 установлены приводные станции рольганга. Поверхности корпусов 22 закрыты внутри рабочего пространства печи теплоизоляционными плитами 24. Выще и ниже приводных роликов 25 размещены сменные кассеты 26, каждая из которых включает в себя каркас 27, стандартные, например трубчатые электронагреватели 28 «ТЭНЫ с оболочкой из нержавеющей стали, блоки форсунок 29 и трубопроводы для подвода к форсункам воды

и воздуха.

Для повышения к.п.д. и обеспечения равномерного прогрева форм печь снабжена рециркуляционной системой воздуха, состоящей из вентилятора 30 с электродвигателем 31 и системы трубопроводов. Для удаления паровоздущной смеси при охлаждении металлических форм предусмотрены трубопроводы, связанные с цеховой вытяжной вентиляцией. Для остановки металлических форм внутри

печи на заданном расстоянии друг от друга и обеспечения их поочередной выдачи из печи введена система управляемых и неуправляемых отсекателей, размещенных с двух сторон по всей длине обеих нитей печи. Управляемый

отсекатель содержит вал 32 с двумя рычагами 33 и гидроцилиндр 34, а неуправляемый отсекатель - двуплечий рычаг 35, связанный тягой 36 с двуплечими рычагами 37 и 38. Входные и выходные окна печи закрыты подъемными заслонками.

Подъемник 7 конструктивно выполнен аналогично подъемнику 5.

Приводной рольганг 8 снабжен системой управляемых и неуправляемых отсекателей, конструктивно выполненных аналогично имеющимся в печи 6.

Установка 9 состоит из верхней плиты, на которой на рельсовом пути размещены тележка 39, несущая две вилки 40 с захватами для

половин металлической формы, механизмы кантовки и два гидроцилиндра для подъема и опускания вилок 40.

При запуске поточно-механизированной линии в работу все металлические формы размещают на обеих нитях печи 6.

Электронагреватели 28 печи включают на полную мощность для нагрева металлических форм в возможно короткий промежуток времени, одновременно включают электродвигатели 31 и с помощью вентиляторов 30 осуществляют рециркуляцию воздуха. Воздух из пространства над металлическими формами засасывается вентилятором и по трубам попадает в пространство под металлическими

формами, обдувает электронагреватели нижних кассет 26, а затем металлические формы, проходит через отверстия в них, обдувает электронагреватели верхних кассет 26 и снова поступает в систему трубопроводов. После нагрева металлических форм до заданной темпсратурьг электронагреватели 28 частично отключаются и в тгечи устанавливается TeMireратура, необходимая для стабилизации заданной темнературы металлических форм. Далее осуществляют запуск линии в работу. Р)1чаги 33 верхней нити печи б с помощью гидроцилиндра 34 поворачиваются, и при включении приводного рольганга печи на нлнту 18 подъемника 5 выдается нижняя половина металлической формы, а рычаги 33 возвращаются в исходное положение. После схода формы с рычага 35 неуправляемый отсекатель освобождается, двуплечий рычаг 38 разворачивается и пропускает очередную металлическую форму, которая, дойдя до рычага 35, воздействует на него и осуществляет разворот рычага 38 в исходное положение. Очередная металлическая форма продвигается на один шаг, а за ней поочередно все остальные. Аналогичным образом работают отсекатели и на нижней нити печи 6. Нижнюю половину формы опускают с помощью подъемника 7 на приводной рольганг 8 и перемещают к захватам установки 9. Затем из нижней нити печи 6 непосредственно на рольганг 8 поступает верхняя половина металлической формы, которую перемещают к захватам на второй вилке установки 9. Обе половины металлической формы захватывают, поднимают, кантуют на 180° и передают на прямую ветвь рольганга, затем они поступают на установку 1, а из печи выдают очередную нару половин металлической формы. На установке 1 в гнезда обеих половин металлической формы вводят модельные комплекты и на их рабочую поверхность нескодувным способом наносят облицовочный слой, после отверждения которого производят протяжку модельных комплектов, а облицованные металлические формы кантуют на 180° с помощью установки 2. После осмотра скантованных лгеталлических форм в них проставляют стержнн и с помощью установки 3 осупюствляют сборку металлических форм. Собранную металлическую форму перемещают но рольгангу к раснаровщику 4, но пути к которому производится заливка металла и кристаллизации отливки. Металлическую форму стаскивают с распаровщика на нонеречный рольганг, разбирают, из нее выталкивают отливки и облицовку, осуществляют очистку от остатков облицовки, кантовку верхней половины формы и передачу обеих половин металлической формы на возвратную ветвь рольганга. Первой из распаровщика выходит нижняя половина металлической формы, которую с помощью подъемника 5 передают на верхнюю нить печи 6. а верхняя половина формы ноступает на нижнюю нить нечи 6. В печи б верхнюю и нижнюю половины формы, имеющие разную температуру после выдачи их из распаровщика 4, подогревают или охлаждают до первопачальной заданной технологией температуры. Предмет изобретения 1.Поточно-механизированная линия получения отливок в облицованных металлических формах, содержащая установку для нанесения облицовочной смеси на рабочие поверхности форм с обогреваемыми моделями, кантователь облицованных форм, установку для сборки облицованных форм, распаровщик. печь для нагрева форм, приводной рольганг, состоящий из нрямой и возвратной ветвей, установку для кантовки и передачи форм с возвратной на прямую ветвь приводного рольганга и два подъемника, отличающаяся тем, что, с целью обеспечения возможности регулирования температурного режима форм, с различной вместимостью жидкого металла, печь для нагрева форм встроена в замкнутый технологический ноток линии, выполнена двухниточной с раздельной регулировкой температурного режима каждой нити и снабжена устройством для охлаждения форм. 2.Линия по п. 1, отличающаяся тем, что нагревательные элементы и форсунки для нодачи охлаждающего агента в нечи для нагрева форм смонтированы в сменных кассетах и установлены в чередующемся порядке.

CQ

to

yzczii

JvJ

tn

«i 5l

-ej1

32

Фис. Ч

2.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-механизированная линия получения отливок | 1978 |

|

SU854586A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Пескодувная установка карусельного типа | 1981 |

|

SU1006043A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1977 |

|

SU806257A1 |

| Линия для изготовления отливок | 1974 |

|

SU555983A1 |

Авторы

Даты

1974-08-30—Публикация

1972-04-24—Подача