1

Изобретение относится к литейному производству и может быть использовано для массового изготовления литых деталей в облицованных металлических формах.

Известна поточно-механизированная линия, содержащая пескодувную установку с механизмами протяжки моделей и регуляторами времени, вторичные приборы, показывающие температуру металлических форм, кантователь облицованных металлических форм, установку для сборки облицованных металлических форм, распаровщик, печь для нагрева металлических форм, рольганг, состоящий из прямой и возвратной ветвей, установку для кантовки и передачи металлических форм с возвратной на прямую ветвь приводного рольганга и два подъемника 1 .

Недостатки этой линии состоят в том что в процессе работы линии при ее остановках, необходимых для

пополнения смесью пескодувного резер вуара, а также при непредвиденных остановках, изменяется температура металлических форм. На данных линиях время полимеризации облицовочного слоя задается с помощью регулятора времени постоянньм, причем колебания температуры металлических форм не учитываются, в связи с чем не всегда обеспечивается кап ,честно получаемого облицовочного слоя: при пониженной температуре металлической формы облицовочный слой не полностью отверядцается и при протяжке моделей может разрушаться при повышенной температуре метая1шческвй формы-облицовочный слой разупрочняется и также разрушается, что приводит к необходимости ремонта облицовочного слоя, R снижению качества и нарушению размерной точности получаемых отливок.

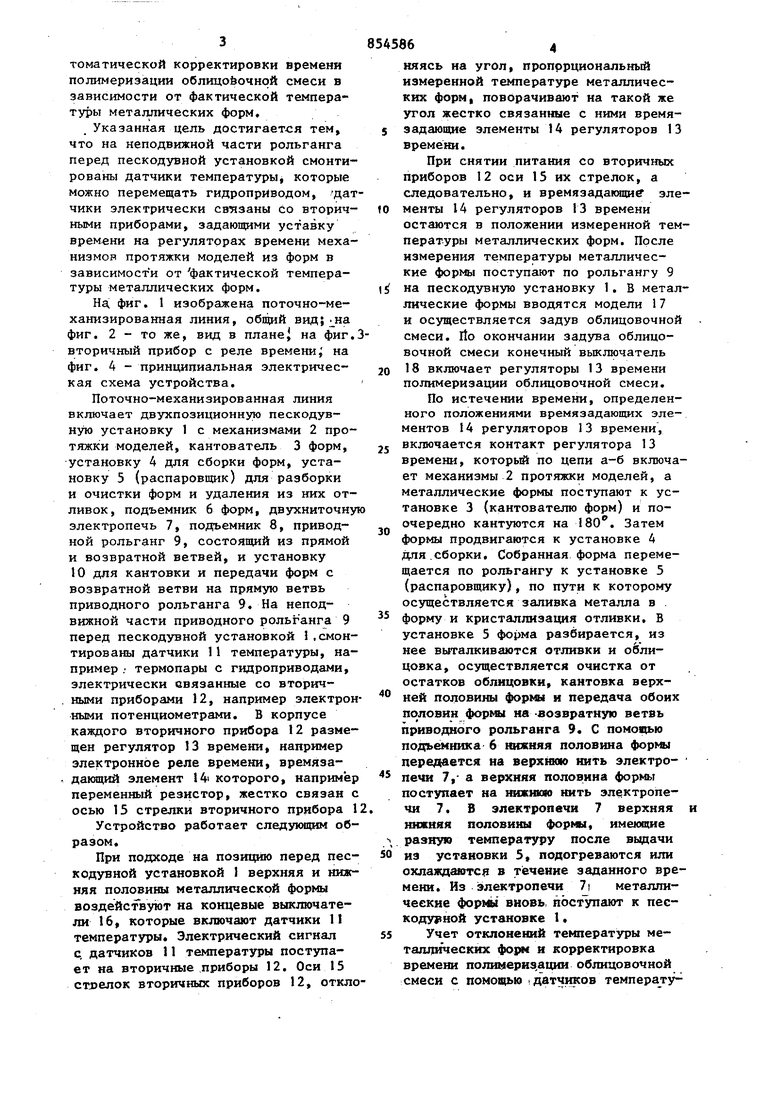

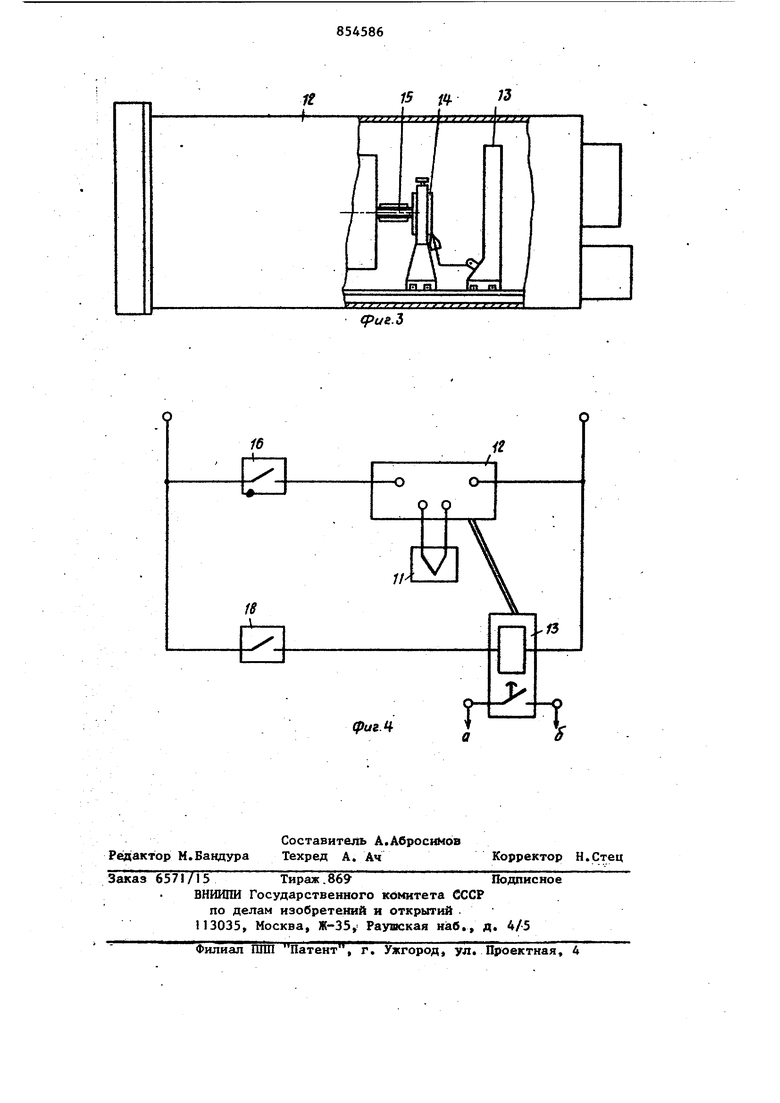

Цель изобретения - повышение качества отливок за счет введения ав- , тематической корректировки временн полимеризации облицовочной смеси в зависимости от фактической температуры металлических форм. Указанная цель достигается тем, что на неподвижной части рольганга перед пескодувной установкой смонтированы датчики температуры, которые можно перемещать гидроприводом, дат чики электрически св71заны со вторичными приборами, задающими уставку времени на регуляторах времени механизмов протяжки моделей из форм в зависимости от фактической температуры металлических форм. На фиг. 1 изображена поточно-механизированная линия, общий вид;.на фиг. 2 - то же, вид в планер на фиг. вторичный прибор с реле времени на фиг. 4 - принципиальная электрическая схема устройства. Поточно-механизированная линия включает двухпозиционную пескодувнуто установку 1 с механизмами 2 протяжки моделей, кантователь 3 форм, установку 4 для сборки форм, установку 5 (распаровщик) для разборки и очистки форм и удаления из них отливок, подъемник 6 форм, двухниточну электропечь 7, подьемник 8, приводной рольганг 9, состоящий из прямой и возвратной ветвей, и установку 10 для кантовки и передачи форм с возвратной ветви на прямую ветвь приводного рольганга 9. На неподвижной части приводного рольганга 9 перед пескодувной установкой 1.смонтированы датчики 11 температуры, например / термопары с гидроприводами, электрически связанные со вторич. ными приборами 12, например электрон ными потенциометрами. В корпусе каждого вторичного прибора 12 размещен регулятор 13 времени, например электронное реле времени, времяза дающий элемент 4 которого, наприме переменный резистор, жестко связан осью 15 стрелки вторичного прибора Устройство работает следующим образом. При подходе на позицию перед пес кодувной установкой I верхняя и нижняя половины металлической формы воздействуют на концевые выключатели 16, которые включают датчики II температуры. Электрический сигнал с, датчиков 11 температуры поступает на вторичные приборы 12. Оси 15 стиелок вторичных приборов 12, откл ияясь на угол, пропррциональный измеренной температуре металлических форМ| поворачивают на такой же угол жестко связанные с ними времязадающие элементы 14 регуляторов 13 времени. При снятии питания со вторичных приборов 12 оси 15 их стрелок, а следовательно, и времязадающиг элементы 14 регуляторов 13 временн остаются в положении измеренной температуры металлических форм. После измерения темпер атуры металлические формы поступают по рольгангу 9 на пескодувную установку 1. В металлические формы вводятся модели 17 и осуществляется задув облицовочной смеси. llo окончании задува облицовочной смеси конечный выключатель 18 включает регуляторы 13 времени полимеризации облицовочной смеси. По истечении времени, определенного положениями времязадающих элементов 14 регуляторов 13 времени, включается контакт регулятора 13 времени, которьй по цепи а-б включает механизмы 2 протяжки моделей, а металлические формы поступают к установке 3 (кантователю форм) и поочередно кантуются на 180. Затем формы продвигаются к установке 4 для .сборки. Собранная форма перемещается по рольгангу к установке 5 (распаровщику), по пути к которому осуществляется заливка металла в . форму и кристаллизация отливки. В установке 5 форма разбирается, из нее выталкиваются отливки и облицовка, осуществляется очистка от остатков облицовки, кантовка верхней половины формы и передача обоих половин форьш иа -возвратную ветвь приводного рольгаига 9. С помощью подъемника 6 юскняя половина формы передается на верхнюю нить электропечи 7,- а верхияя половина формы поступает на нижнюю иить электропечи 7. В электропечи 7 верхняя и нижняя половины форьш, имеющие раэн: температуру после выдачи из установки 5, подогреваются или охлаждаются в течение заданного времени. Из электропечи 7i металлические формы вновь, к пескоду1 ной установке 11 Учет отклонений температуры металлических фо1т и корректировка времени полимериз,ации облицовочной смеси с помощью датчиков температуры, электрически связанных со вторич ними приборами, задакщими уставку времени на регуляторах времени механизмов протяжки моделей, обеспечивает получение качественного облицовочного слоя и, следовательно, повышение качества отливок.

Формула изобретения

Поточно-механизированная линия получения отливок в облицованных металлических фохшах, содержащая пескодувнуюустановку с механи мами протяжки моделей и регуляторами времени, вторичные приборы, соединеншле.с датчиками температуры металлических форм, установку для сборки облицованных металлических форм, распаровщик, печь для нагре545866

ва металлических форм, приводной

рольганг, состоящий из прямой и обратной ветвей, установку для кантовки и.передачи металлических форм 5 с обратной ветви на прямую ветвь приводного рольганга и два подъемника, отличаюцаяся тем, что, с целью повышения качества отливок за счет введения автоматической

fO корректировки времени полимеризации облицовочной снеси в зависимости от фактической температуры металлических форм, датчики температуры установлены яа неподвижной части рольганг

ts га перед пескодувной установкой и соедииены с регуляторами времени механизмов протяжки моделей.

Источники информации, принятые во внимание при экспертизе

20 I Авторское свидетельство СССР 44П01, кл. В 22 D 47/02, 1972.

i.

/

CSJ 15 / сриг.Ъ 73

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно механизированная линия получения отливок | 1972 |

|

SU441101A1 |

| Пескодувная установка карусельного типа | 1981 |

|

SU1006043A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

| Автоматическая линия для производства многономенклатурного литья | 1980 |

|

SU942882A1 |

| Автоматическая линия изготовления отливок | 1982 |

|

SU1066742A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| Линия для изготовления отливок | 1974 |

|

SU555983A1 |

Авторы

Даты

1981-08-15—Публикация

1978-03-09—Подача