1

Изобретение относится к снособам жидкофазного окисления нефтяных углеводородов и может быть использовано на преднриятиях нефтехимической и нефтеперерабатывающей промышленности нри получении синтетических карбоновых кислот.

Известен способ получения синтетических жирных кислот путем жидкофазного окисления нефтяных углеводородов кислородом или воздухом при 100-150°С в присутствии катализатора, представляющего собой пермангаиат калия или тонко диспергированную двуокись марганца, содержащую щелочь, или смесь мыл (солей) марганца и щелочного металла (обычно натрия или калия) алифатических кислот разного состава и молекулярного веса.

Катализатор обычно применяют в количестве 0,07-0,20% от веса углеводорода, считая на металл с переменной валентностью, а в качестве обязательного компонента катализатора добавляют соединения щелочных металлов калия или натрия. Атомное соотношение между щелочным металлом и марганцем в составе катализатора ноддерживают 1 -1,5.

Однако при окислении углеводородов приходится использовать марганец с относительно высокой концентрацией, соединения которого в последнее время стали дефицитными.

Регенерация его после окончания окисления.

как показывает опыт работы предприятий, производящих синтетические жирные кислоты, связана с техническими трудностями и экономически невыгодна.

Высокое содержание марганца в окисляемом субстрате является также причиной большой продолжительности индукционного периода процесса и всего процесса окисления в целом. Малая удельная активность катализатора приводит к образованию при окислении значительного количества катализаторного шлама, что ухудшает технико-экономические ноказатели процесса и вызывает дополнительные технологические трудности в процессе

дальнейшей переработки продукта окисления. Предлагаемый способ получения синтетических жирных кислот нутем жидкофазного окисления парафина кислородом или кислородсодержащим газом при 100-150°С в присутствии марганецшелочного катализатора отличается тем, что, с целью повышения качества целевого продукта и упрощения процесса, использ пот катализатор, содержащий 0,002- 0,05% марганца от веса окисляемого продукта и щелочной металл 1,5 - 300 в пересчете на атомарное соотношение щелочного металла и марганца, взятый в обратной зависимости от количества используемого марганца. Существенным в предлагаемом способе является то, что каждой концентрации марганца в указанных нределах соответствует оптимальный интервал соотношений Mn:Na(K), лишь при соблюдении которого можно получить положительный эффект.

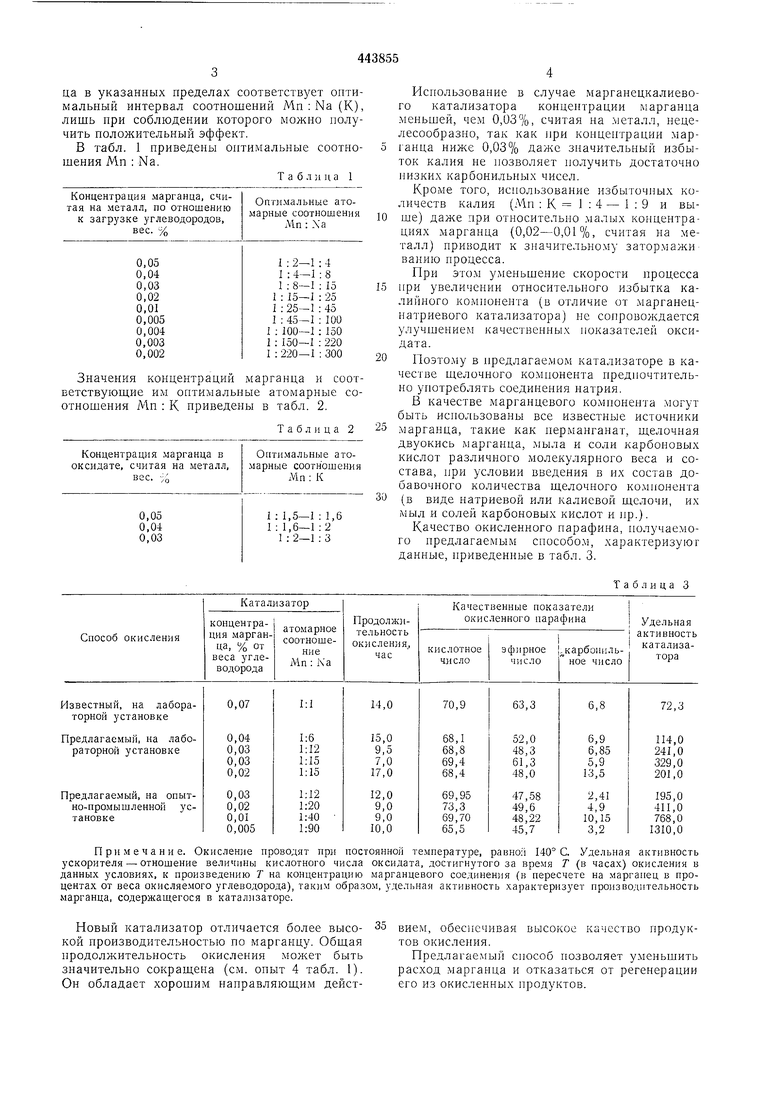

В табл. 1 приведены онтимальпые соотношения Мп : Na.

Таблица 1

Концентрация марганца, считая на металл, по отношению к загрузке углеводородов, вес. %

0,05

0,04

0,03

0,02

0,01

0,005

0,004

0,003

0,002

Значения концентраций марганца и соответствующие им оптимальные атомарные соотношения Мп : К приведены в табл. 2.

Таблица 2

Концентрация марганца в

оксидате, считая на металл,

вес.

1 : 1,5-1

1,6

1 : 1,6-1

1 :2-I

4

Использование в случае марганецкалиевого катализатора концентрации марганца меньшей, чем 0,03%, считая на металл, нецелесообразно, так как при концентрации марганца ниже 0,03% даже значительный избыток калия не позволяет получить достаточно низких карбонильных чисел.

Кроме того, использование избыточных количеств калия (Л1п : К 1 : 4 - 1:9 и выше) даже при относительно .малых копцентрациях марганца (0,02-0,01%, считая на металл) приводит к значительному затормаживанию процесса.

При этом уменьшение скорости процесса при увеличении относительного избытка калийного компонента (в отличие от марганецнатриевого катализатора) не сопровождается улучшением качественны.х показателей оксидата.

Поэтому в предлагаемом катализаторе в качестве щелочного компонента нредпочтительно унотреблять соединения иатрия.

В качестве марганцевого компонента могут быть иснользованы все известные источники марганца, такие как нерманганат, щелочная двуокись марганца, мыла и соли карбоновых кислот различного молекулярного веса и состава, при условии введения в их состав добавочного количества щелочного компонента (в виде натриевой или калиевой щелочи, их мыл и солей карбоновых кислот и пр.).

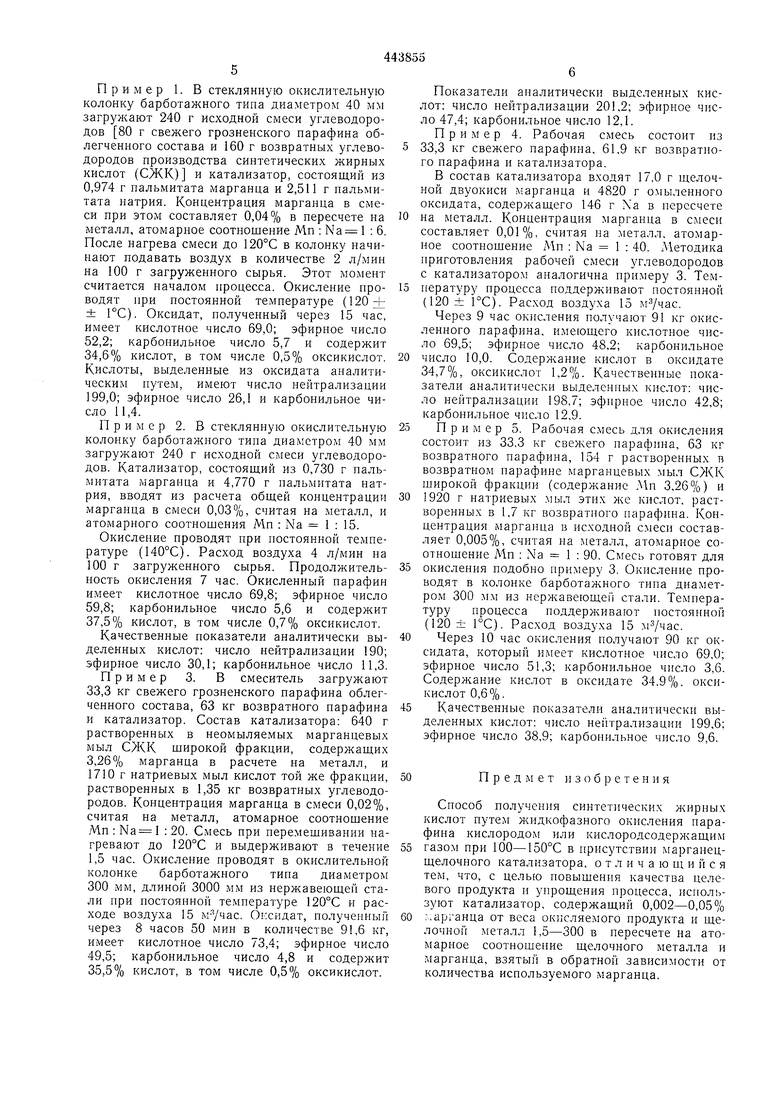

Качество окисленного парафипа, получаемого предлагаемым способом, характеризуюг данные, приведенные в табл. 3.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

| Способ получения марганецсодержащего катализатора для окисления парафиновых углеводородов | 1980 |

|

SU1011242A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения синтетических жирных кислот | 1977 |

|

SU701993A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1967 |

|

SU205816A1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ | 1964 |

|

SU166438A1 |

Примечание. Окисление проводят при постоянной те.мнературе, равно: 140° С. Удельная активность ускорителя - отношение величины кислотного числа оксидата, достигнутого за время Т (в часах) окисления в данных зсловиях, к произведению Т на концентрацию марганцевого соединения (в пересчете на марганец в процентах от веса окисляемого углеводорода), таким образом, удельная активность характеризует производительность марганца, содержащегося в катализаторе.

Новый катализатор отличается более высокой производительностью по марганцу. Общая продолжительность окисления может быть значительно сокращена (см. опыт 4 табл. 1). Он обладает хорошим направляющим действием, обеспечивая высокое качество продуктов окисления.

Предлагаемый способ позволяет уменьшить расход марганца и отказаться от регенерации его из окисленных продуктов.

Авторы

Даты

1974-09-25—Публикация

1971-12-24—Подача