1

Изобретение относится к производству полимеров и сополимеров а-олефинов полимеризацией мономеров по методу низкого давления на катализаторах Циглера-Натта.

Известен способ получения полиолефинов полимеризацией или сополимеризацией «-олефинов в массе или среде инертного углеводородного растворителя при минус 40 - плюс 150°С в присутствии катализатора, состоящего из алюминийорганических соединений и галогенидов или оксигалогенидов титана, ванадия или хрома.

Однако применяемые катализаторы нестационарны, т. е. скорость полимеризации резко уменьшается во времени, с чем связана неоднородность свойств полимерных фракций (по молекулярному весу, кристалличности и т.д.).

Получаемые полиолефины, как правило, имеют слишком высокий молекулярный вес и широкое молекулярно-весовое распределение, а поэтому способность полимеров к переработке и их физико-механические свойства ухудшены.

Наконец, компоненты катализатора чрезвычайно реакционноспособны, поэтому они неудобны в обращении и хранении. Кроме того, остатки каталитической системы оказывают неблагоприятное влияние на свойства полимера, в связи с чем необходима трудоемкая

технологическая операция отмывки полимера и регенерации растворителя.

Целью изобретения являются обеспечение удобства и безопасности при работе с катализатором, улучшение регулируемости процесса полимеризации, упрощение стадии выделения полимера из реакционной массы, облегчение его переработки в изделия и улучшения свойств конечных продуктов.

Для достижения этой цели предлагается применять в качестве компонента катализатора вместо галогенидов или оксигалогенидов титана, ванадия или хрома их аддукты с циклическими силоксанами обшей формулы

X - (SiRiR, - О)„ - MeXm-i или X - (SiRiR, - 0)„ - МеОХ,

где X - атом галогена; R и R2 - одинаковые или различные алкилы,

арилы или алкекилы; Me - титан, ванадий или хром;

п - целое число не менее 3; т - высшая валентность металла Me. Замена в металлгалогениде или металлоксигалогениде одного из атомов галогена на длинный радикал (силоксановый) изменяет его химические и физические свойства. Вследствие значительного «экранирующего влияния гидрофобной полисилоксановой цепи

гидролитическая устойчивость связей Me-Hal увеличивается. Этому благоприятствует и sioвышеииая вязкость продукта. В результате предлагаемые соединения значительно менее гигроскопичны, лучше сохраняются, длительное время не теряют своих свойств, а реакция восстановления их алкилалюминием протекает более спокойно и регулируемо. Последнее объясняет «стационарность работы каталитической системы. Таким образом, силоксановый радикал играет роль жидкого носителя.

Кроме того, остатки силоксановых фрагментов положительно влияют на свойства полимера, что делает не только излишним, по и нежелательным полное удаление катализатора из полимерной массы. Так, например, наблюдается эффект межструктурной пластификации, приводян1,ий к улучшению текучести полимера, особенно при по1гижении его молекулярного веса.

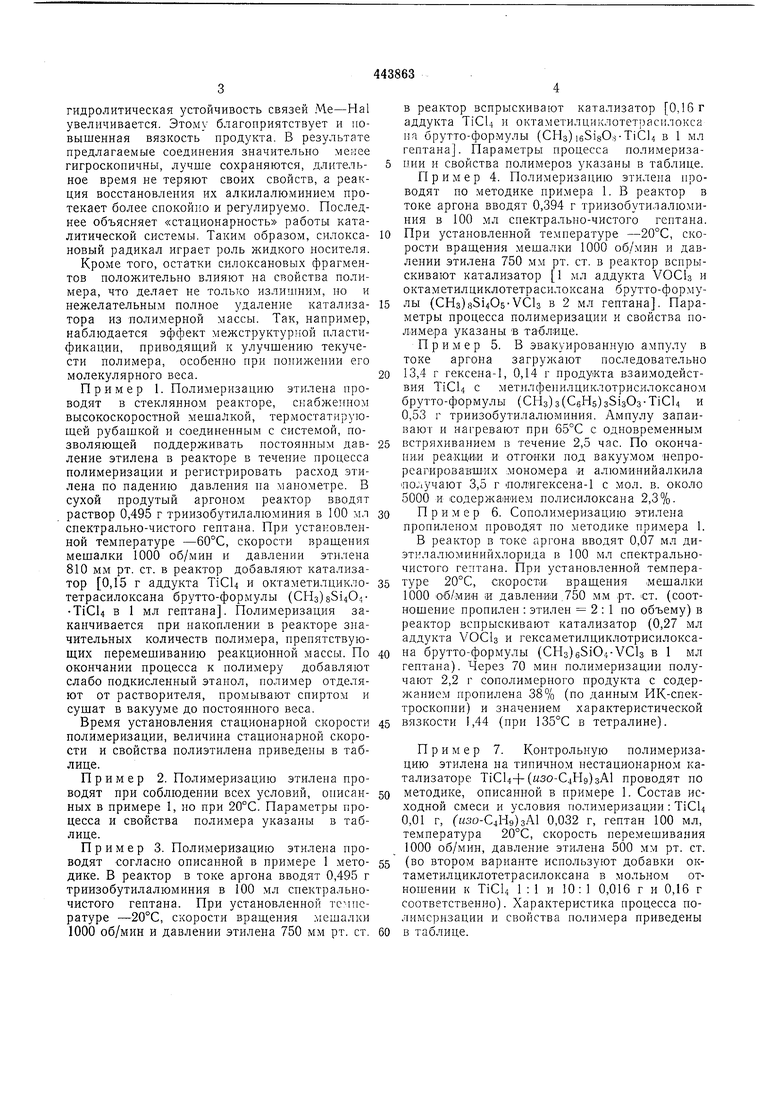

Пример 1. Полимеризацию этилена проводят в стеклянном реакторе, снабженном высокоскоростной мешалкой, термостатируюш,ей рубашкой и соединенным с системой, позволяющей поддерживать постоянным давление этилена в реакторе в течение процесса полимеризации и регистрировать расход этилена по падению давления на манометре. В сухой продутый аргоном реактор вводят раствор 0,495 г триизобутилалюминия в 100 мл спектрально-чистого гептана. При установленной температуре -60°С, скорости враш,ения мешалки 1000 об/мин и давлении этилена 810 мм рт. ст. в реактор добавляют катализатор 0,15 г аддукта TiCU и октаметилциклотетрасилоксана брутто-фор1мулы (СПз) 851404 TiCU в 1 мл гентана. Полимеризация заканчивается при накоплении в реакторе значительных количеств полимера, препятствующих перемешиванию реакционной массы. По окончании процесса к полимеру добавляют слабо подкисленный этанол, полимер отделяют от растворителя, промывают спиртом и сушат в вакууме до постоянного веса.

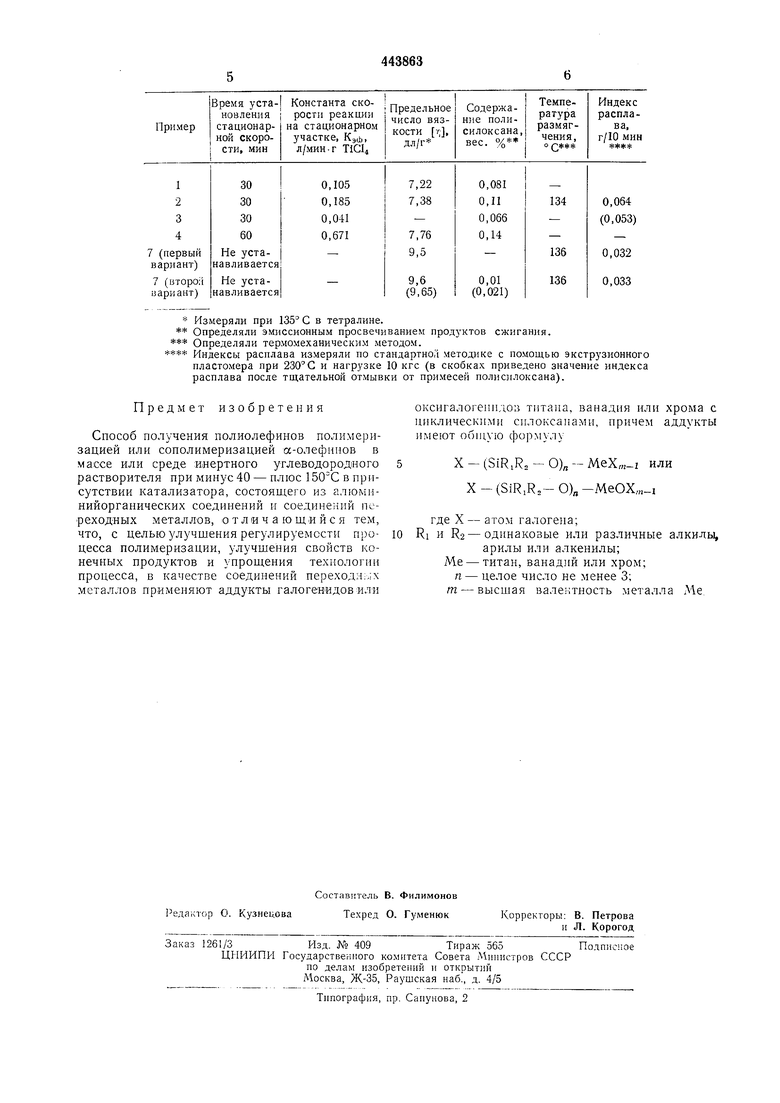

Время установления стационарной скорости полимеризации, величина стационарной скорости и свойства полиэтилена приведены в таблице.

Пример 2. Полимеризацию этилена проводят нри соблюдении всех условий, описанных в примере 1, но при 20°С. Параметры процесса и свойства полимера указаны в таблице.

Пример 3. ПолимеризациЕО этилена проводят согласно описанной в примере 1 методике. В реактор в токе аргона вводят 0,495 г триизобутилалюминия в 100 мл сиектральночистого гептана. При установленной температуре -20°С, скорости вращения мешалки 1000 об/мин и давлении этилена 750 мм рт. ст.

в реактор вспрыскивают катализатор 0,16 г аддукта TiCU и октаметилциклотетрасилокса на брутто-формулы (СПз) leSisOs-TiCU в 1 мл гептана. Параметры процесса полимеризаНИИ и свойства полимеров указаны в таблице. Пример 4. Полимеризацию этилена проводят по методике примера 1. В реактор в токе аргона вводят 0,394 г триизобутилалюминия в 100 мл спектрально-чистого гептана.

При установленной температуре -20°С, скорости вращения мешалки 1000 об/мин и давлении этилена 750 мм рт. ст. в реактор вспрыскивают катализатор 1 мл аддукта VOCU и октаметилциклотетрасилоксана брутто-формулы (СПз)851405-VCla в 2 мл гентана. Параметры процесса полимеризации и свойства пол.имера указаны ъ таолице.

Пример 5. В эвакуированную ампулу в токе аргона загружают последовательно

13,4 г гексена-1, 0,14 г продукта взаимодействия TiCU с метилфеиилциклотрисилоксаном брутто-формулы (СПз)з(СбП5)з51зОз-TiCU и 0,53 г триизобутилалюминия. Ампулу запаивают и на1ревают при 65°С с одновременным

встряхиванием в течение 2,5 час. По окончании реакции и отгоики под вакуумом непрореагировавших мономера и алюминийалкила получают 3,5 г ПОлигексена-1 с мол. в. около 5000 и содержанием полисилоксапа 2,3%.

Пример 6. Сополимеризацию этилена пропиленом проводят по методике примера 1. В реактор в токе аргона вводят 0,07 мл диэтилалюминийхлорида в 100 мл спектральночистого гептана. При установленной температуре 20°С, скорости вращения мешалки 1000 Об/миН и давления .750 мм рт. Ст. (соотношение пропилен : этилен 2:1 по объему) в реактор вспрыскивают катализатор (0,27 мл аддукта VOCls и гексаметилциклотрисилоксана брутто-формулы (СПз)б51О4-УС1з в 1 мл гептана). Через 70 мин полимеризации получают 2,2 г сополимерного продукта с содержанием пропилена 38% (по данным ИК-спектроскопии) и значением характеристической

1,44 (при 135°С в тетралине).

Пример 7. Контрольную полимеризацию этилена на типичном нестационарном катализаторе Т1Си+(изо-С4П9)зА1 проводят по

методике, описанной в примере 1. Состав исходной смеси и условия полимеризации: TiCU 0,01 г, (изо-С4П9)зА1 0,032 г, гептан 100 мл, температура 20°С, скорость перемешивания 1000 об/мин, давление этилена 500 мм рт. ст.

(во втором варианте используют добавки октаметилциклотетрасилоксана в мольном отношении к TiCU 1:1 и 10 : 1 0,016 г и 0,16 г соответственно). Характеристика процесса полимеризации и свойства полимера приведены

в таблице.

Измеряли при ISS С в тетралине.

Определяли эмиссионным просвечиванием продзктов сжигания, Определяли термомеханическим методом.

Индексы расплава измеряли по стандартно, методике с помощью экстрззионного пластомера при 230° С и 10 кгс (в скобках приведено значение индекса расплава после тщательной отмывки от примесей полисилоксана).

Предмет изобретения

Способ получения полиолефинов полимеризацией или сополимеризацией а-олефииов в массе или среде инертного углеводородиого растворителя при минус 40 - плюс в присутствии катализатора, состоящего из алюминийоргаиических соедииепий и соединений переходных металлов, отличающийся тем, что, с целью улучщения регулируемости процесса полимеризации, улучщения свойств конечных продуктов и упрощения технологии процесса, в качестве соединений иереходн:,;х металлов применяют аддукты галоген-идов или

оксигалогенидо титана, ванадия или хрома с циклическими силоксанами, причем аддукты имеют обн1,ую формулу

X-(,-О)„-МеХ,„-1 или

X - (SiR.R,- 0)„ -МеОХ,

где X - атом галогена; RI и R2 - одинаковые или различные алкилы,

арилы или алкенилы; Me - титан, ванадий или хром;

п - целое число не менее 3; m - высщая валентность металла Me,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмоксанов | 1973 |

|

SU566844A1 |

| Способ получения сополимеров этилена | 1973 |

|

SU454216A1 |

| Способ получения сополимеров этилена | 1991 |

|

SU1836388A3 |

| Способ получения полиэтилена | 1975 |

|

SU608809A1 |

| Способ получения сверхвысокомолекулярного полиэтилена | 1990 |

|

SU1776658A1 |

| Способ получения полиолефинов | 1970 |

|

SU445301A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ЦИС- И ТРАНС-ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1997 |

|

RU2129566C1 |

| Способ получения полиолефинов | 1970 |

|

SU353561A1 |

| Катализатор для олигомеризации этилена | 1974 |

|

SU491404A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1973 |

|

SU390700A1 |

Авторы

Даты

1974-09-25—Публикация

1973-01-04—Подача