1

изобретение относится к средсо вам автоматизации технологических процессов точнее в приводам этих средств, позволшшдах осуществить автооператору не менее трех последовательных движений, В частности,. автооператор целесообразно использовать для автоматизации станков, где он может выполнять, например, три последовательно чередующиеся операции: съем со шпинделя изделия, перемещение его между позициями (поворот) и установку этого изделия на новую позицию. При необходимости автооператор может выполнить при возврате в исходное положение все три операции в обратной последовательности.

Известны автооператоры, имещие смонтированную в корпусе подвижную штангу с трехпозиционной рукой, выполнящеи последовательно движения в направлении оси штанги и поворот относительно этой оси, в ре|зугЛьтате чего осуществляется съем

или установка изделий одновременно в несколышх позициях и перемещение их от позиции к позиции. Движение автооператора осуществляется двумя индивидуальными гвдроцилиндрами, воздействующими на и управляемыми гццравлическиши электрическими устройствами, обеспечивавдими рабочий цикл.

Недостатком известных автооператоров является невысокая надежность вследствие сложности и большого количества элементов управления, обеспечиващих последователь ; ность выполнения движений автооператора.

Рабочий цикл включает строго следующие друг за другом загрузку перемещение меаду позициями и выгрузку детали, причем каждая из этих операций начинается только по окончании предыдущей.

Длительность цикла оказывается в ряде случаев соизмеримой со вре|менем обработки изделия, что треует для повышения-производительости оборудования оокращения длиельности цикла,

Целью изобретения является поышение надежности автооператора и охфащение длительности цикла его аботы путем применения простого по онструкции механического привода, лементы которого перемещают рущг приэтом за счет взаимодействия руг с другом с помощью фиксирущих.

элементов осуществляют перемещения автооператора (или его узлов) в строгой последовательности.

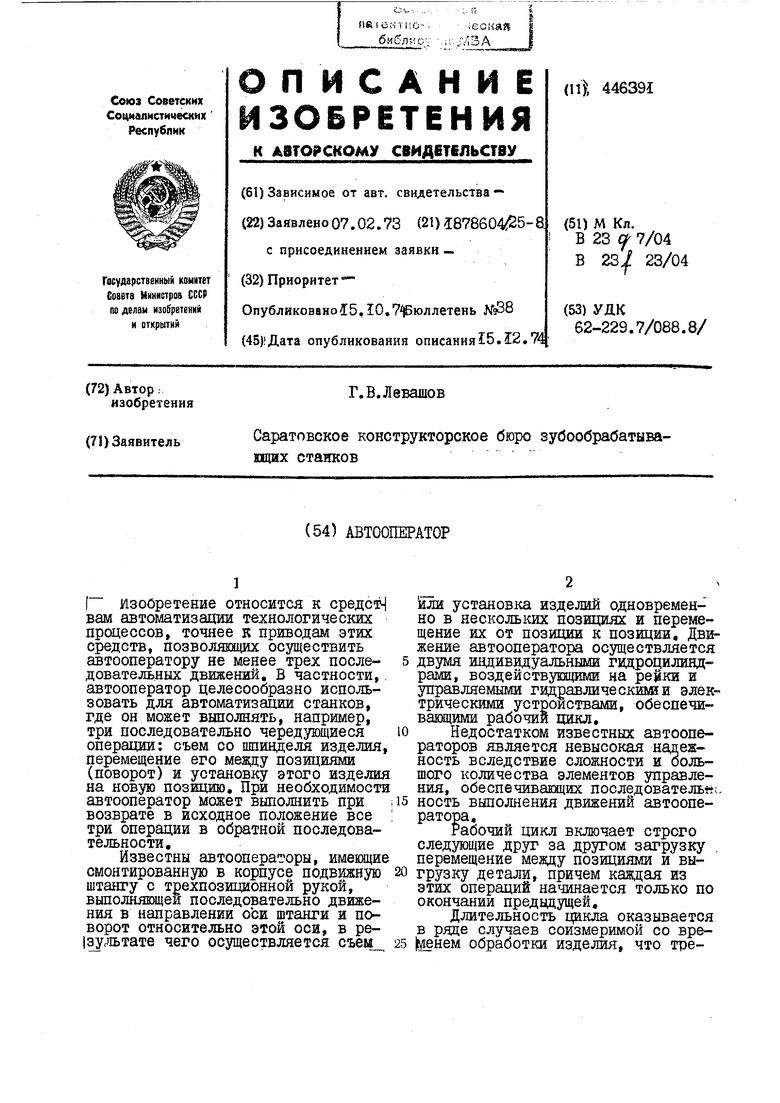

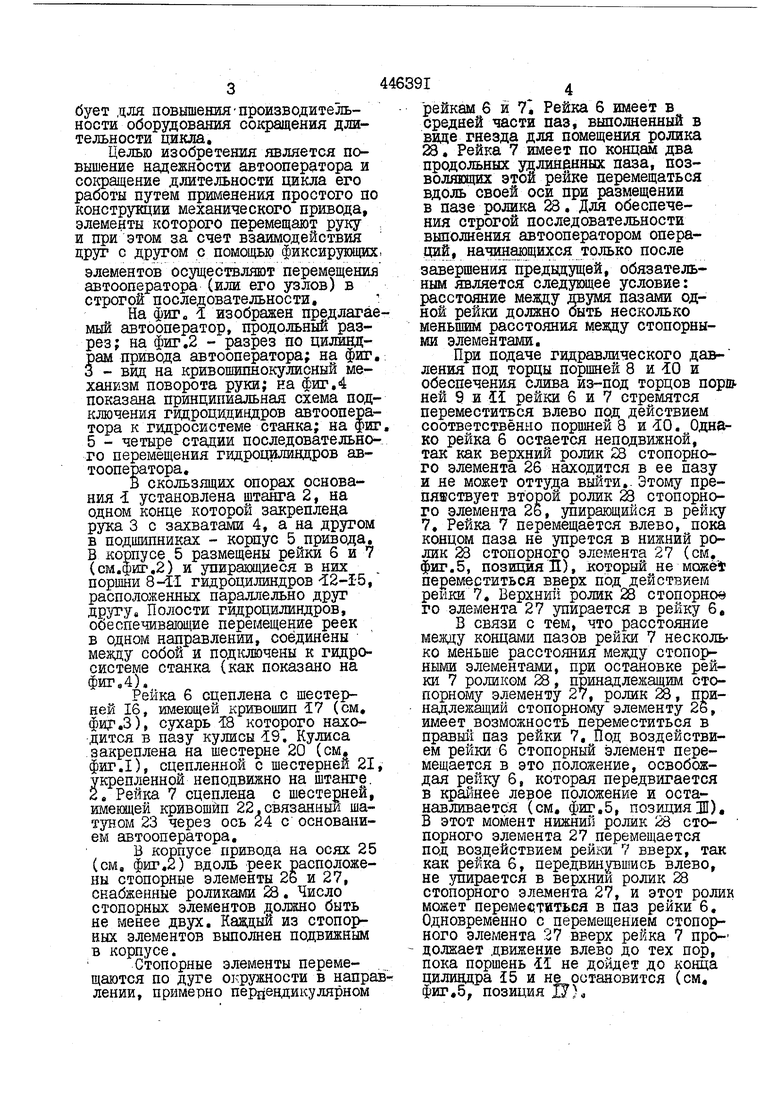

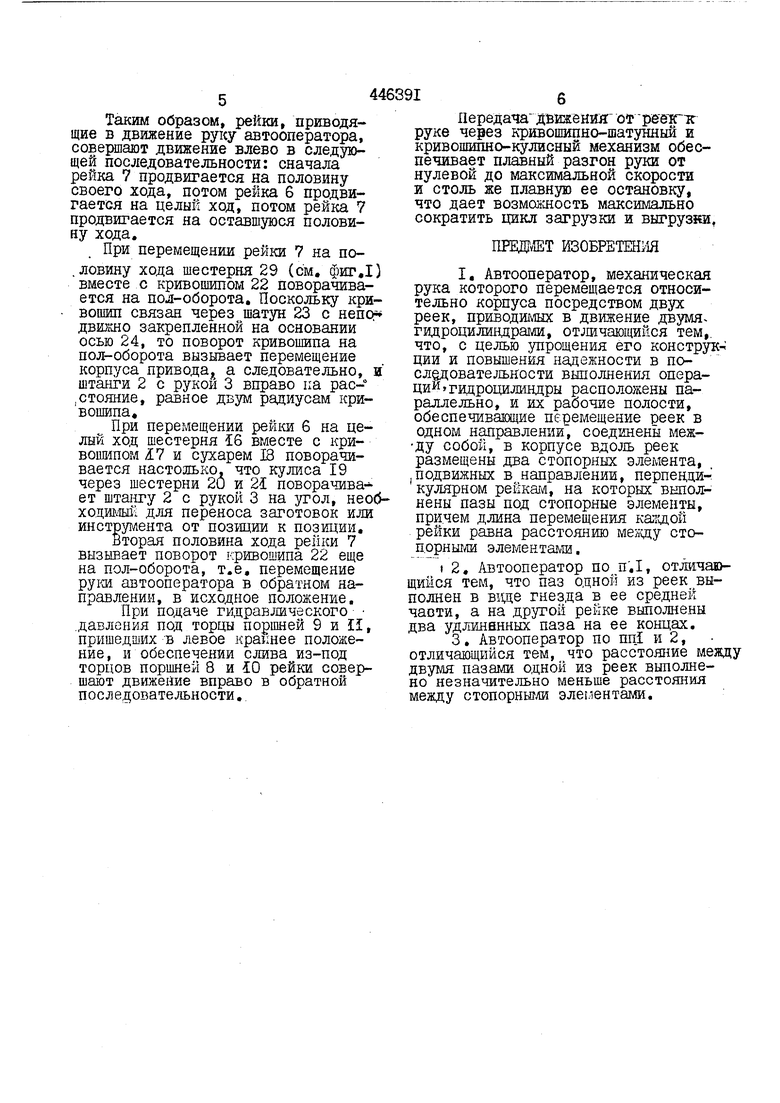

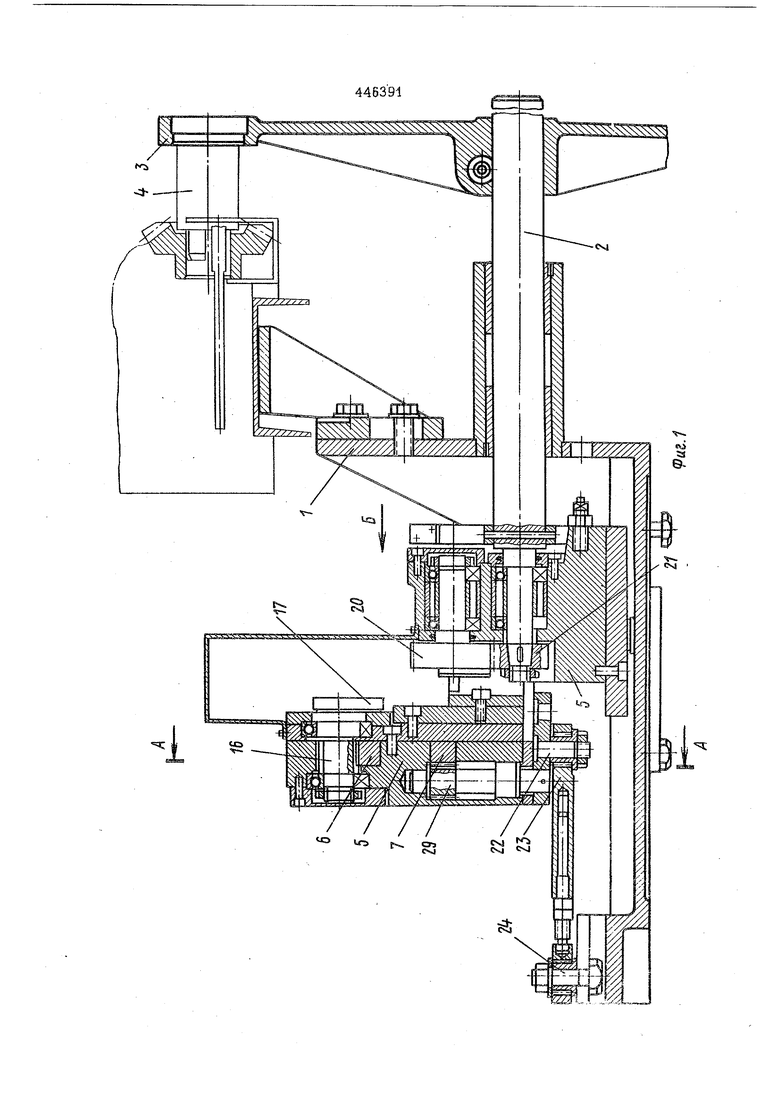

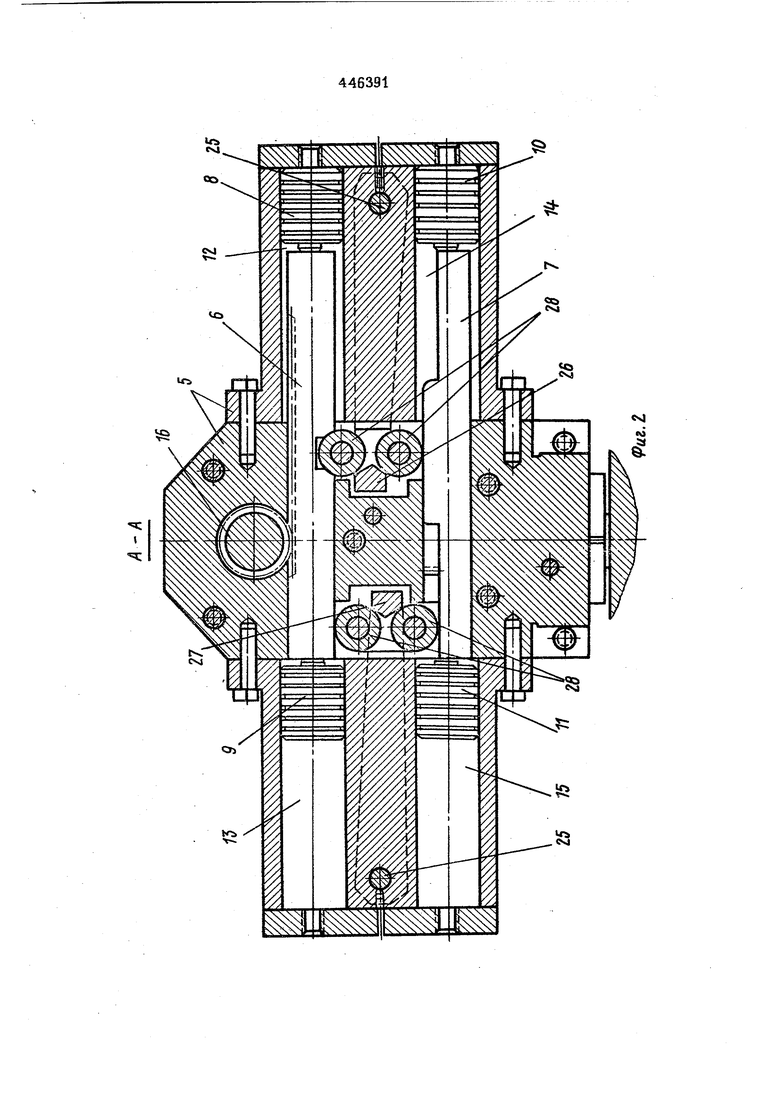

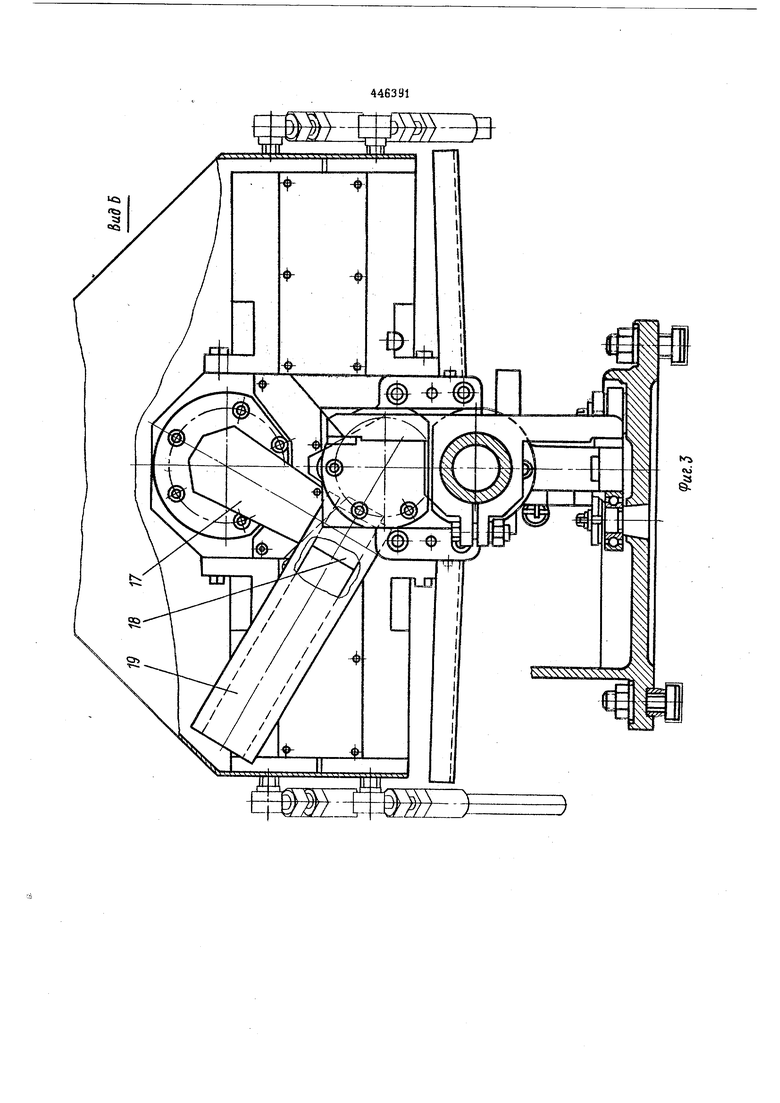

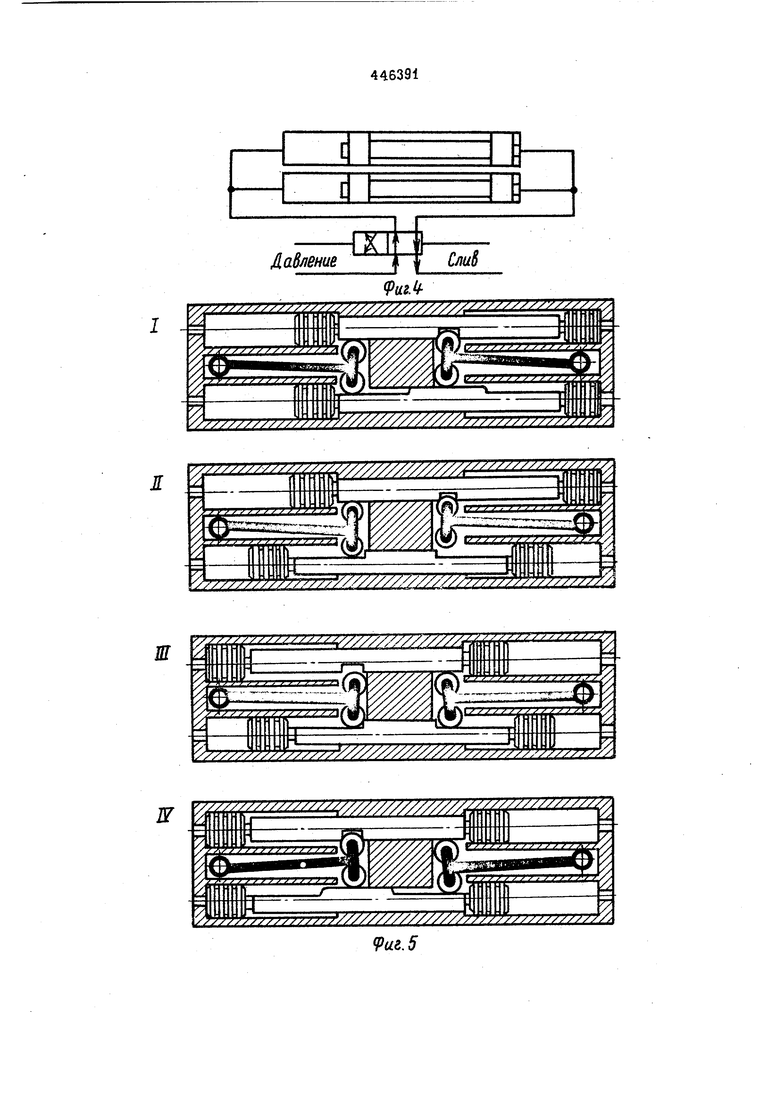

На фиг. изображен предлагаемый автооператор, продольный разрез; на фиг.2 - разрез по цилиндрам привода автооператора; на фиг,; 3 - вид на кривошипнокулисный механизм поворота руки; на фиг,4 показана принципиальная схема подключения гидроцвдиндров автооператора к гидросистеме станка; на фиг, 5 - четыре стадии последовательного перемещения гвдроцилиндров автооператора,

В скользящих опорах основания i установлена штанга 2, на одном конце которой закреплеца рука 3 с захватами 4, а на другом в подшипниках - корпус 5 привода, В корпусе 5 размещены рейки 6 и 7 (см.фиг,2) и упирающиеся в них поршни 8-1-1 гидроцилиндров 12-1-5, расположенных параллельно друг другу Полости гидроцилиндров, обеспечивающие перемещение реек в одном направлении, соединены меаду собой и подключены к гидросистеме станка (как показано на фигв4).

Рейка 6 сцеплена с шестерней 16, имеющей кривошип 17 (см, фиг,3), сухарь 8 которого находится в пазу кулисы d9. Кулиса закреплена на шестерне 20 (см, фигЛ), сцепленной с шестерней 21, укрепленной неподвижно на штанге. 2. Рейка 7 сцеплена с шестерней, именхцей кривошип 22,связанный шатуном 23 через ось 24 с основанием автооператора,

В корпусе привода на осях 25 (см, фиг,2) вдоль реек расположены стопорные элементы 26 и 27, снабженные роликами 28, Число стопорных элементов должно быть не менее двух, Кавдый из стопорных элементов выполнен подвижным в корпусе.

Стопорные элементы перемещаются по дуге окружности в направлении, примерно перпендикулярном

рейкам 6 и 7, Рейка 6 имеет в средней части паз, выполненный в виде гнезда для помещения ролика 28, Рейка 7 имеет по концам два продольных удлиненных паза, позволяющих этой рейке перемещаться вдоль своей оси при размещении в пазе ролика 28, Для обеспечения строгой последовательности выполнения автооператором операций, начинающихся только после

завершения ггредыдущей, обязательным является следующее условие: расстояние меаду двумя пазами одной рейки должно быть несколько меньшим расстояния меаду стопорными элементами.

При подаче гидравлического давления под торцы поршней 8 и -10 и обеспечения слива из-под торцов пор ней 9 и II рейки 6 и 7 стремятся переместиться влево под действием соответственно поршней 8 и . Однако рейка 6 остается неподвижной, так как верхний ролик 28 стопорного элемента 26 находится в ее пазу и не может оттуда выйти,. Этому препятствует второй ролик 23 стопорного элемента 25, упиращи11ся в рейку 7, Рейка 7 перемещается влево, пока концом паза не упрется в нижний ролик 28 стопорного элемента 27 (см, фиг.5, позиция Л), который не можё переместиться вверх под действием рейки 7, BepxHMii ролик 28 стопорное го элемента 27 упирается в рейку 6,

В связи с тем, что расстояние меаду концами пазов рейки 7 несколько меньше расстояния меаду стопорными элементами, при остановке рейки 7 роликом 28, принадлежащим стопорному элементу 27, ролик 28, принадлежащий стопорному элементу 26, имеет возможность переместиться в правы11 паз рейки 7, Под воздействием рейки 6 стопорный элемент перемещается в это положение, освобождая рейку 6, которая передвигается в крайнее левое положение и останавливается (см, фиг,5, позицияШ), В этот момент нижний ролик 28 стопорного элемента 27 перемещается под воздействием рейки7 вверх, так как рейка 6, передвинувишсь влево, не упирается в верхний ролик 28 стопорного элемента 27, и этот роли может переместиться в паз рейки 6, Одновременно с перемещением стопорного элемента 27 вверх рейка 7 продолжает движение влево до тех пор, пока поршень II не дойдет до конца цилиндра 15 и не оотановится (см,

фиг,5, позиция

i в

Таким образом, рейки, приводящие в движение руку автооператора, совершают движение влево в следующей последовательности: сначала рейка 7 продвигается на половину своего хода, потом рейка 6 продвигается на целый ход, потом рейка 7 продвигается на оставшуюся половину хода.

При перемещении рейки 7 на половину хода шестерня 29 (см, фиг,1 вместе с кривошипом 22 поворачивается на пол-оборота. Поскольку кривошип связан через шатун 23 с непог двшшо закрепленной на основании осью 24, то поворот кривошипа на пол-оборота вызывает перемещение корпуса привода, а следовательно, и штанги 2 с рукой 3 вправо па рас-° .стояние, равное двум радиусам кривошипа.

При перемещении рейки б на целый ход шестерня 16 вместе с кривошипом /17 и сухарем 18 поворачивается настолько, что кулиса 19 через шестерни 20 и 21 поворачивает штаету 2 с рукой 3 на угол, неоходш/шй для переноса заготовок или инструмента от позиции к позиции. Вторая половина хода рейки 7 вызывает поворот кривошипа 22 еще на пол-оборота, т.е, перемещение pyrai автооператора в обратном направлении, в исходное положение.

При подаче гвдравдшческого давления под торцы поршей 9 и II, пришедших Б левое краинее положение, и обеспечении слива из-под торцов поршней 8 и 10 рейки совершают движение вправо в обратной последовательности,

Передача движения от реежтг руке через кривошипно-шатунный и кривошшшо-кулисный механизм обеспечивает плавный разгон руки от нулевой до максимальной скорости и столь же плавную ее остановку, что дает возможность максимально сократить цикл загрузки и выгрузки,

ПРВДЖТ ИЗОБРЕТЕН1Ш

I, Автооператор, механическая рука которого перемешается относительно корпуса посредством двух реек, приводшшх в движение двумя гидроцилиндрами, от;шчающийся тем,, что, с целью упрощения его конструкции и повышения надежности в последовательности выполнения операции, гидроцилиндры расположены параллельно, и их рабочие полости, обеспечивающие перемещение реек в одном направлении, соединены между собой, в корпусе вдоль реек размещены два стопорных элемента, (ПОДВИЖНЫХ в направлении, перпендикулярном рейкшл, на которых выполнены пазы под стопорные элементы, причем длина перемещения катдой рейки равна расстоянию меззду стоп.орншли элементалш,

t 2, Автооператор по п.1, отличающийся тем, что паз одной из реек выполнен в ввде гнезда в ее средней части, а на другой рейке выполнены два удлиненных паза на ее концах,

3, Автооператор по пп1 и 2, отличающийся тем, что расстояние ме двумя пазами одной из реек выполнено незначительно меньше расстояния между стопорнытли элеглентами.

446391

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий | 1982 |

|

SU1070221A1 |

| Автооператор | 1979 |

|

SU837755A1 |

| Шагающий конвейер | 1986 |

|

SU1452755A1 |

| Шаговый конвейер | 1982 |

|

SU1082712A1 |

| АВТОМАТИЧЕСКОЕ СТРЕЛКОВОЕ ОРУЖИЕ (ВАРИАНТЫ), ПРОДОЛЬНО-МНОГОРЯДНЫЙ МАГАЗИН, КОМПЕНСАЦИОННОЕ УСТРОЙСТВО ОТПИРАНИЯ КАНАЛА СТВОЛА, КРИВОШИПНО-ПОЛЗУННОЕ ЗАПИРАЮЩЕЕ УСТРОЙСТВО, УСТРОЙСТВО БАЛАНСИРОВКИ МАСС ПОДВИЖНЫХ ЧАСТЕЙ И КОМПЕНСАЦИОННЫЙ СПОСОБ ОТПИРАНИЯ КАНАЛА СТВОЛА | 1998 |

|

RU2144171C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДВИЖЕНИЯ | 2005 |

|

RU2308603C2 |

| Устройство для абразивоструйной обработки внутренних поверхностей цилиндрических сосудов | 1979 |

|

SU867627A1 |

| Приспособление к прессам для автоматической толчковой подачи листового металла | 1933 |

|

SU32469A1 |

| Станок для намотки статоров электрических машин | 1979 |

|

SU790077A2 |

| Захват | 1977 |

|

SU667396A1 |

Авторы

Даты

1974-10-15—Публикация

1973-02-07—Подача