1

Изобретение относится к линейному производству, а именно к устройствам для заполнения литейной формообразующей оснастки, например; опок и стержневых ящиков, жидксшодвижнс смесью.

Известны устройства для заполнения литейной формообразующей оснастки жидКСН1ОДВИЖНОЙ смесью шприцеванием с ре гулированием ее количества по величине хода прессования, состоящее из двух Телё1С копических камер, в днище котсфых имеются соосные отверстия, причем дпо внутренне камеры является поршнем наружной каМеры и отверстие в нем перекрывается клапаном.

Однако такие устройства имеют недостаточную точность доЗирсжания и снабжаются сложными пооперационными системами управления.

lleJtt. изобретения - заполнение камеры прессчжания постоянной лекцией формовочной смеси и получение качественных литейных форм с плотным и четким отпе4aTKONf,

Это достигается тем, что прессующий механизм снабжен дозирующей смесь камерой с загрузочным отверстием и расположенным симметрично выпускному отверстию прессутощей камеры разгрузочным отверстием, перекрываемыми поочередно клапаном, связанным с приводом перемещения прессующего механизма:

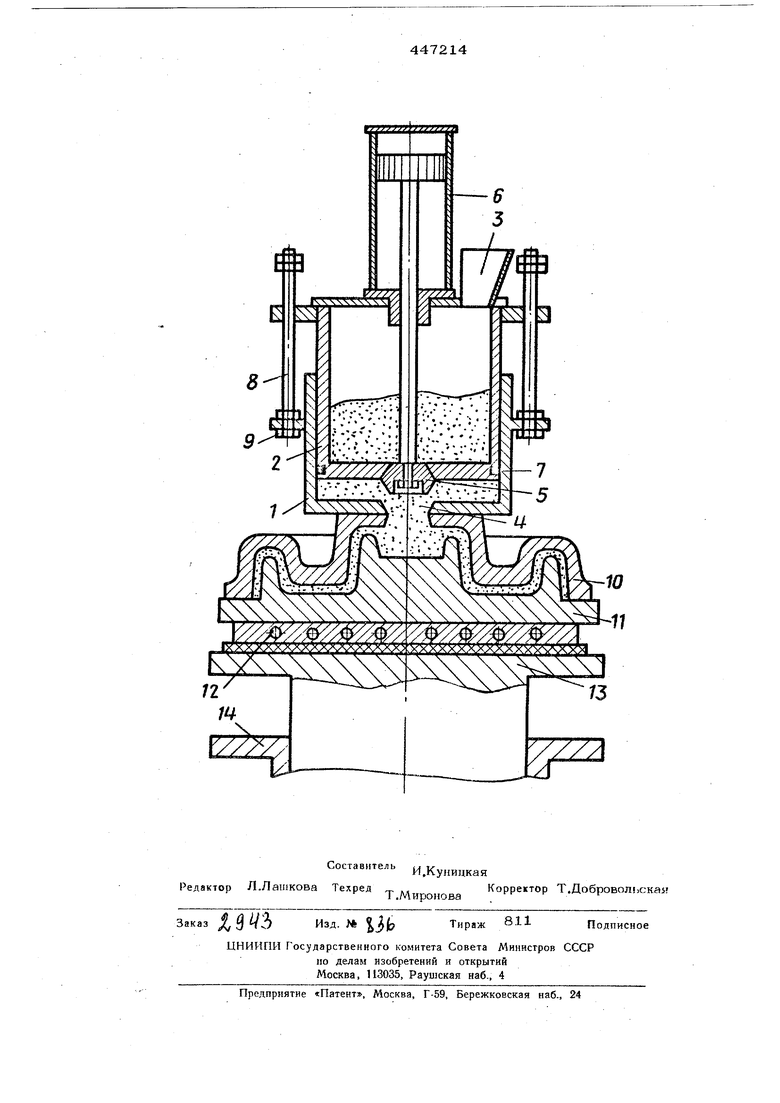

Устройство схематично представлено на чертеже.

Оно состоит из камеры пресссжания 1, телесксшически соединенной с прессующим механизмом, снабженным дозирующей смес камерой 2 с загрузочным 3 и разгрузочным отверстиями для смеси.

Разгрузочное отверстие выполнено в донной части дозирующей камеры 2 симметрично выпускному отверстию 4 камеры пресссжания 1, поочередно перекрываемому клапаном. 5, например двухседельным, который приводится в действие пневмопилиндром 6.

Дозирующая камера 2 имеет грязесъем НИКИ 7. Камера прессования 1 связана с камерой 2 направляющими 8, гайки 9 служат для изменения хода прессования и, соответственно, для изменения объема камеры пресссжания 1. Работа устройства показана на примере получения облицованных металлических форм, когда жидкоподБижная смесь зашпри цовывается в зазор между кокилем 1О и моделью 11, нагреваемых нагревателем 12. Дозирующую камеру 2 через загрузочное отверстие 3 Заполндаот жидкоподвижной смесью. В это время нижнее седло клапана 5 закрывает выпускное отверсти 4 в камере прессования 1. Смесь через отверстие в днище камеры 2 заполняет находящийся под ней объем камеры пресссжания 1. Модельный комплект (кокиль 10, модель 11 и нагреватель 12), установленный на столе формсшочной машины 13, с помощью прессового механизма 14 под водят к днищу камеры прессования 1. В момент соприкосновения верхней плоскост кокиля Юс днищем камеры прессования 1 клапан 5 перемещается пневмоцилиндро 6 в верхнее положение и своим верхним седлом перекрывает отверстие в днище дозирующей камеры 2. При дальнейшем движении вверх под действием прессового I механизма 14 жидкоподвижная смесь вытесняется из камеры пресгсования в зазор между кокилем 10 и моделью 11. После заполнения формы стол машины 13 с модельным комплектом опускают вниз. При этом под действием пневмоцилиндра 6 клапан 5 закрывает выпускное отверстие 4 камеры прессования 1, и он начинает опускаться вниз до упора гаек 9 Под воздействием вакуумного всасывания жидксяюдвижная смесь заполняет камеру прессования 1 черер открытое этверстие дозирующей камеры 2tОбъем порции жид коподвижной смеси можно регулировать положением гаек 9, Зашприцоваиная смесь отверждается теплом нагретой оснастки, а готовая обол ка снимается известными способами. При необходимости оболочка может быть продуча углекислым газом для получения внутреннего рыхлого и податливого слоя смеси в местах с затрудненной усадкой. Возможный состав смеси, вес.ч.: песок кварцевый1ОО жидкая композиция 9-12 В состав жидкой композиции входят, вес.%: жидкое стекло с удельным весом 1,36-1,38 г/см и модулем2,4-2,7 пенообразователь (ПОц-1 или ДС-РАС) Температура модели при этом 270-350°С, температура кокиля 12О-2ОО°С. Удельное давление на смесь в шприцующей части устройства 5-10 кг/см2 в зависимости от размера формы.. Такую смесь после заполнения целесообразно выдерживать в оснастке 0,5-1,0 мин, затем продувать углекислым газом 0,5 мин и выдерживать на модели еще 0,51,0 мин. Общий цикл изготовления формы состоит 2,5-3 мин. Предмет изобретения Устройство для заполнения литейной формообразующей оснастки формовочной смесью, преимущественно жидкоподвижной, содержащее камеру для прессования смеси, телескопически связанный с ней прессующий механизм и привод для его перемещения, отличающееся тем, что, с целью обеспечения заполнения камеры прессования постоянной порцией формовочной смеси и получения качественных литейных форм с плотным и четким отпечатком, прессую- ,щий механизм снабжен дозирующей смесь камерой с загрузочным отверстием и расположенным симметрично выпускному отверстию прессующей камеры разгрузочным отверстием, перекрываемыми поочередно клапаном, связанным с приводом перемещения прессующего механизма.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления облицованных жидкоподвижной смесью литейных форм | 1980 |

|

SU900940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Способ изготовления литейных форм и стержней по технологии формовки холодно-твердеющих смесей (ХТС) в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время | 2022 |

|

RU2804514C1 |

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

| Машина для изготовления безопочных литейных форм | 1981 |

|

SU954143A1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| Установка для изготовления литейных стержней из жидкоподвижных смесей в горячих ящиках | 1978 |

|

SU863148A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Устройство для многоплунжерного прессования разовых песчано-глинистых литейных форм | 1990 |

|

SU1799665A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

Авторы

Даты

1974-10-25—Публикация

1971-10-25—Подача