1

Известны установки для сушки круп путем сброса давления, содержащие цилиндры с шарнирно укрепленными крышками и предохранительные клапаны.

Цель изобретения - повышение производительности и обеспечение автоматизации процесса.

Это достигается тем, что цилиндры установлены на тележках с катками, перемеш;аемыми по рельсам цепного конвейера, над верхней ветвью которого и в местах перехода с ветви на ветвь размеш,ены направляюш,ие, кинематически связанные с крышками цилиндров.

Первая по ходу тележек криволинейная направляюш,ая связана с крышками через хвостовики для удержания цилиндров в открытом положении, горизонтальная направляющая - при помощи опорного катка, затвора с выступом и ролика для герметичного закрытия цилиндров и выдержки их в этом положении и вторая криволинейная направляющая - через упор для открытия цилиндров и одновременного сброса давления. Причем нижняя ветвь конвейера подключена к вентиляциопному оборудованию для охлаждения цилиндров, а с приводом конвейера кинематически связан объемный дозатор, снабженный следящей воронкой, связанной с цилиндрами для их автоматической загрузки.

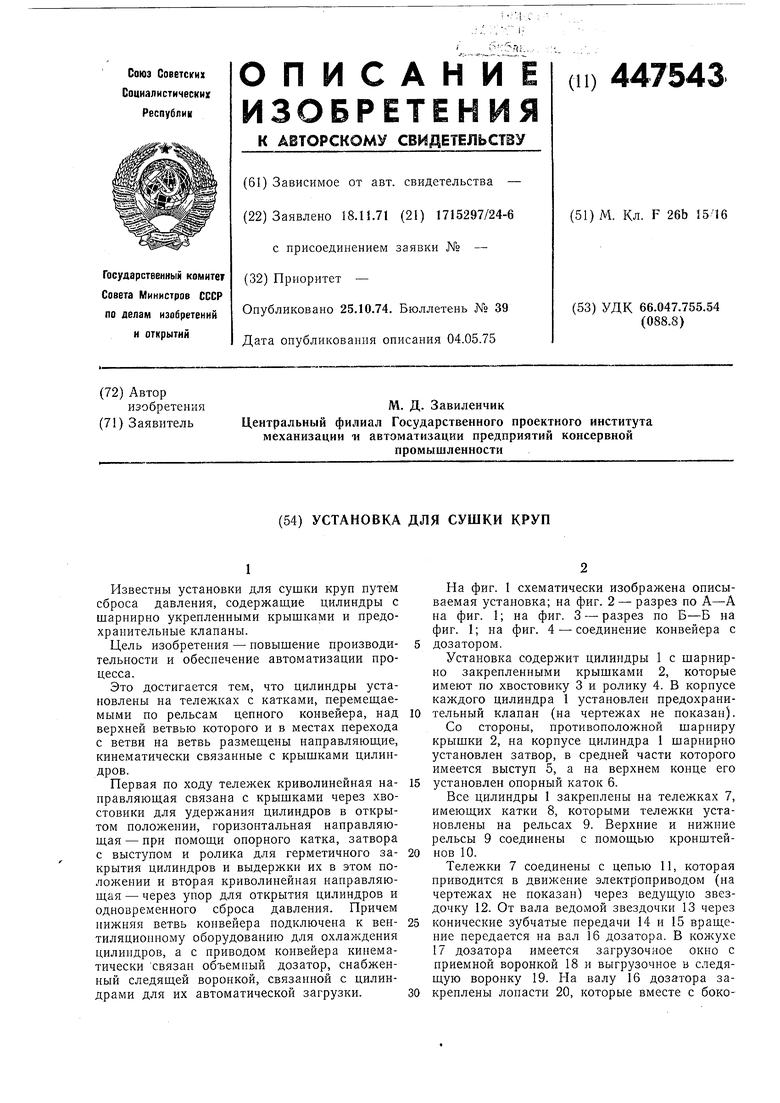

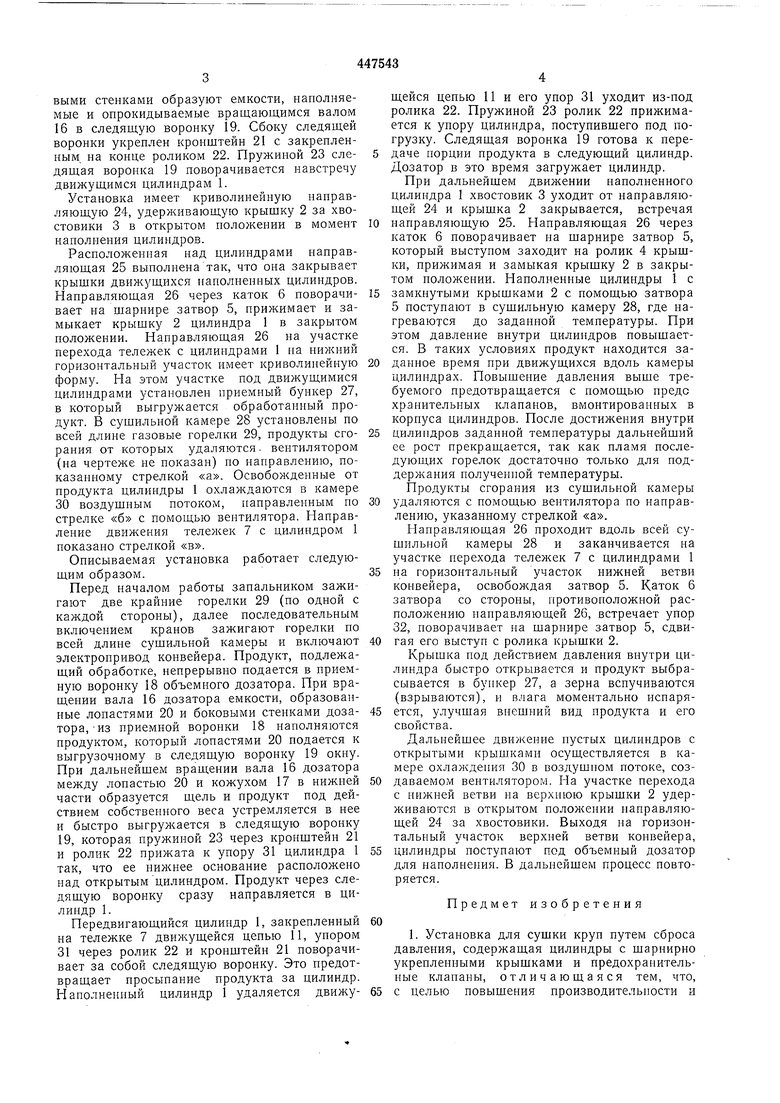

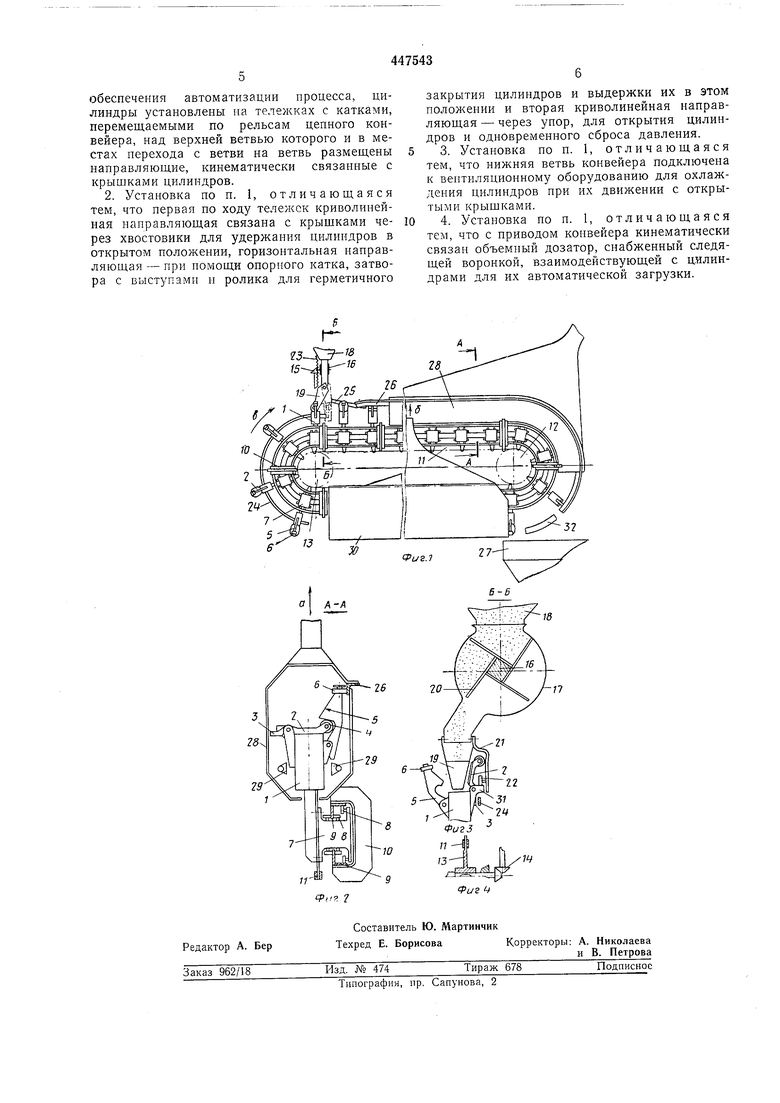

На фиг. I схематически изображена описываемая установка; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - соединение конвейера с дозатором.

Установка содержит цилиндры 1 с шарнирно закрепленными крышками 2, которые имеют по хвостовику 3 и ролику 4. В корпусе каждого цилиндра 1 установлен предохранительный клапан (на чертежах не показан).

Со стороны, противоположной шарниру крышки 2, на корпусе цилиндра 1 шарнирно установлен затвор, в средней части которого имеется выступ 5, а на верхнем конце его установлен опорный каток 6.

Все цилиндры 1 закреплены на тележках 7, имеющих катки 8, которыми тележки установлены на рельсах 9. Верхние и нижние рельсы 9 соединены с помощью кронштейнов 10.

Тележки 7 соединены с цепью 11, которая приводится в движение электроприводом (на чертежах не показан) через ведущую звездочку 12. От вала ведомой звездочки 13 через конические зубчатые передачи 14 и 15 вращение передается на вал 16 дозатора. В кожухе 17 дозатора имеется загрузочное окно с приемной воронкой 18 и выгрузочное в следящую воронку 19. На валу 16 дозатора закреплены лопасти 20, которые вместе с боковыми стенками образуют емкости, наполняемые и опрокидываемые вращающимся валом 16 в следящую воронку 19. Сбоку следящей воронки укреплен кронщтейн 21 с закрепленным, на конце роликом 22. Пружиной 23 еледящая воронка 19 поворачивается навстречу двил ущимся цилиндрам 1.

Установка имеет криволинейную направляющую 24, удерживающую крыщку 2 за хвостовики 3 в открытом положении в момент наполнения цилиндров.

Расположенная над цилиндрами направляющая 25 выполнена так, что она закрывает крыщки движущихся наполненных цилиндров. Направляющая 26 через каток 6 поворачивает на щариире затвор 5, прижимает и замыкает крышку 2 цилиндра I в закрытом положении. Направляющая 26 на участке перехода тележек с цилиндрами 1 па нижний горизонтальный участок имеет криволинейную форму. На этом участке под движущимися цилиндрами установлен приемный бункер 27, в который выгружается обработанный продукт. В суплильной камере 28 установлены по всей длине газовые горелки 29, продукты егорания от которых удаляются, вентилятором (на чертеже не показан) по направлению, показаппому стрелкой «а. Освобождепные от продукта цилиндры 1 охлаждаются в камере

30воздушным потоком, паправленным по стрелке «б с помощью вентилятора. Направление движения теле}кек 7 с цилиндром 1 показано стрелкой «в.

Описываемая установка работает следующим образом.

Перед началом работы запальником зажигают две крайние горелки 29 (по одной с каждой стороны), далее последовательным включением кранов зажигают горелки по всей длипе сушильной камеры и включают электропривод конвейера. Продукт, подлежащий обработке, непрерывно подается в приемную воронку 18 объемного дозатора. При вращепии вала 16 дозатора емкости, образованные лопастями 20 и боковыми стенками дозатора,-из приемной воронки 18 наполняются продуктом, который лопастями 20 подается к выгрузочному в следящую воронку 19 окну. При дальнейшем вращении вала 16 дозатора между лопастью 20 и кожухом 17 в нижпей части образуется щель и продукт под действием собственного веса устремляется в нее и быстро выгружается в следящую воронку 19, которая пружиной 23 через кронштейн 21 и ролик 22 прижата к упору 31 цилиндра 1 так, что ее нижнее основание расположено над открытымцилиндром. Продукт через следящую воронку сразу направляется в цилиндр 1.

Передвигающийся цилиндр 1, закрепленный па тележке 7 движущейся цепью 11, упором

31через ролик 22 и кронщтейп 21 поворачивает за собой следящую воронку. Это предотвращает просыпание продукта за цилиндр. Нанолненный цилиндр 1 удаляется движущейся цепью 11 и его упор 31 уходит из-под ролика 22. Пружиной 23 ролик 22 прижимается к упору цилиндра, поступившего под погрузку. Следящая воронка 19 готова к передаче порции продукта в следующий цилиндр. Дозатор в это время загружает цилиидр.

При дальнейшем движении наполненного цилиндра 1 хвостовик 3 уходит от направляющей 24 и крыщка 2 закрывается, встречая направляющую 25. Направляющая 26 через каток 6 поворачивает на шарнире затвор 5, который выступом заходит па ролик 4 крышки, прижимая и замыкая крышку 2 в закрытом положении. Наполненные цилиндры 1 с замкнутыми крышками 2 с помощью затвора 5 поступают в сушильную камеру 28, где нагреваются до заданной температуры. При этом давление внутри цилиндров повышается. В таких условиях продукт находится заданное время при движущихся вдоль камеры цилиндрах. Повышение давления выше требуемого предотвращается с помощью предо хранительных клапанов, вмонтированных в корпуса цилиндров. После достижения внутри цилиндров заданной температуры дальнейший ее рост прекращается, так как пламя последующих горелок достаточно только для поддержания нолученпой температуры.

Продукты сгорания из сушильной камеры удаляются с помощью вентилятора по направлению, указанному стрелкой «а.

Направляющая 26 проходит вдоль всей сущильной камеры 28 и заканчивается па участке перехода тележек 7 с цилиндрами 1 на горизонтальный участок пижией ветви конвейера, освобождая затвор 5. Каток 6 затвора со стороны, противоположной расположению направляющей 26, встречает упор 32, поворачивает на шарнире затвор 5, сдвигая его выступ с ролика крышки 2.

Крышка под действием давления внутри цилиндра быстро открывается и продукт выбрасывается в бункер 27, а зерна вспучиваются (взрываются), и влага моментально испаряется, улучшая внешний вид продукта и его свойства.

Дальнейшее движение нустых цилиндров с открытыми крышками осуществляется в камере охлаждения 30 в воздушном потоке, создаваемом вептилятором. На участке перехода с пижней ветви на верхнюю крышки 2 удерживаются в открытом положении направляющей 24 за хвостовики. Выходя на горизонтальный участок верхней ветви конвейера, цилиндры поступают под объемный дозатор для наполнения. В дальнейшем процесс повторяется.

Предмет изобретения

1. Установка для сушки круп путем сброса давления, содержащая цилиндры с шарнирпо укрепленными крышками и предохранительные клапаны, отличающаяся тем, что, с целью повышения производительности и

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для расфасовки сыпучих продуктов в барабаны | 1986 |

|

SU1414709A1 |

| Вертикально-замкнутый тележечный конвейер | 1987 |

|

SU1646953A1 |

| Установка для сушки круп | 1973 |

|

SU502189A2 |

| Установка для наполнения стеклянных банок овощными смесями | 1987 |

|

SU1497115A1 |

| Устройство для синхронной заливки форм на литейных конвейерах | 1982 |

|

SU1071362A1 |

| Механизированная поточная линия для подготовки капусты к квашению | 1978 |

|

SU747457A1 |

| Тележечный конвейер | 1979 |

|

SU800042A1 |

| Конвейер | 1973 |

|

SU553169A1 |

| Горизонтально-замкнутый тележечный конвейер | 1982 |

|

SU1027105A1 |

| Тележечный конвейер | 1980 |

|

SU918198A1 |

Авторы

Даты

1974-10-25—Публикация

1971-11-18—Подача