(54) МЕХАНИЗМ СЖАТИЯ КОНТАКТНОЙ СВАРОЧНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сжатия контактных сварочных машин | 1981 |

|

SU988491A1 |

| МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХМАШИН | 1970 |

|

SU261601A1 |

| МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1971 |

|

SU289881A1 |

| Механизм сжатия контактных сварочных машин | 1973 |

|

SU484061A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ВКРЕСТ ИЗОЛИРОВАННОГО ПРОВОДНИКА С НЕИЗОЛИРОВАННЫМ | 1968 |

|

SU212733A1 |

| Устройство для управления процессом точечной сварки | 1951 |

|

SU95075A2 |

| Устройство для приварки контактов | 1975 |

|

SU551144A1 |

| МЕХАНИЗМ СЖАТИЯ KOHTAKTHblX СВАРОЧНЫХМАШИН | 1971 |

|

SU305029A1 |

| Устройство для контактной сварки | 1985 |

|

SU1310148A1 |

| ПРИВОД СЖАТИЯ ЭЛЕКТРОДОВ МАШИНЫ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1972 |

|

SU336122A1 |

Изобретение относится к контактной электросварке металлов малых толщин.

Известен механизм сжатия контактной сварочной машины, содержащий смонтированные на основании подвижные электроды, взаимодействующие с регулируемыми пружинами сварочного давления, и упор, ограничивающий перемещение одного из электродов.

Однако в результате повышения давления в конечной стадии процесса при разгоне и последующем торможении подвижных масс механизма сжатия возникает чрезмерная пластическая деформация в зоне контакта, что ухудшает качество сварки. При Т-образной сварке контактов это может привести к раздавливанию тонкого контактодержателя, потере устойчивости выступающей из зажима тонкой контактной проволоки и к несоблюдению постоянства объема привариваемого контакта.

Целью изобретения является повышение качества сварки, а также исключение влияния на давление в контакте масс подвижных частей, связанных с верхним электродом.

Это достигается тем, что механизм сжатия снабжен регулируемым упором, ограничивающим перемещение второго электрода, и дополнительным упором, препятствующим перемещению вниз нижнего электрода и управляемым электромагнитом.

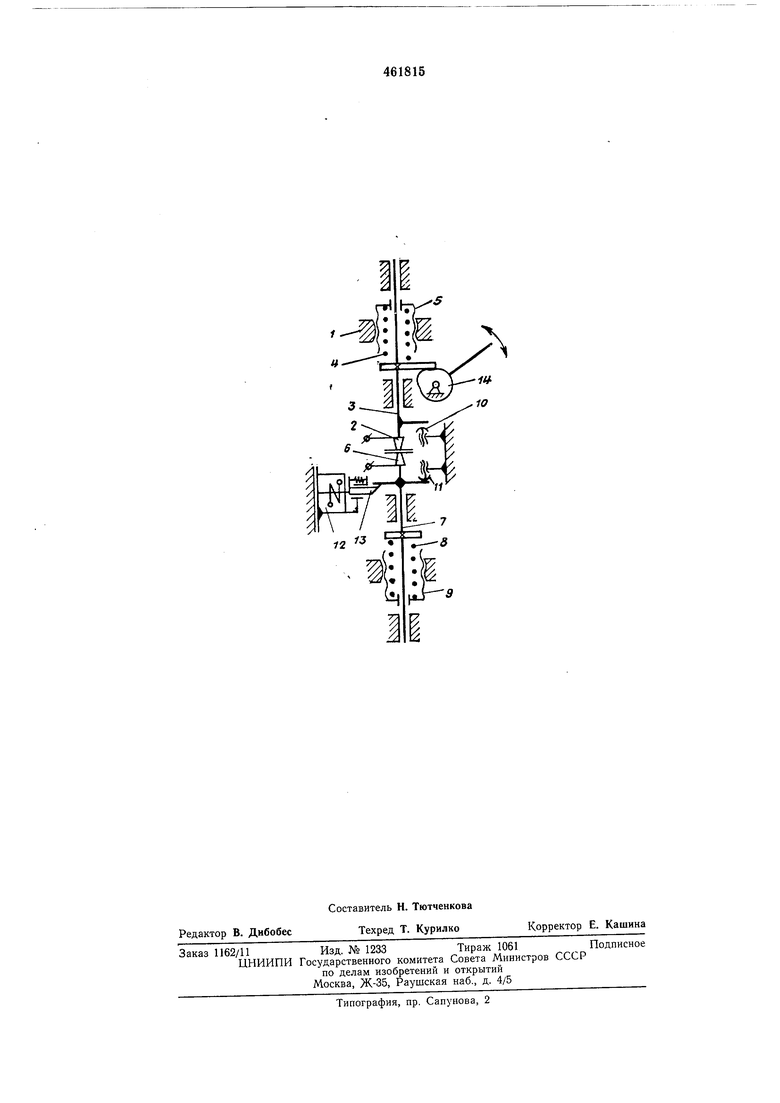

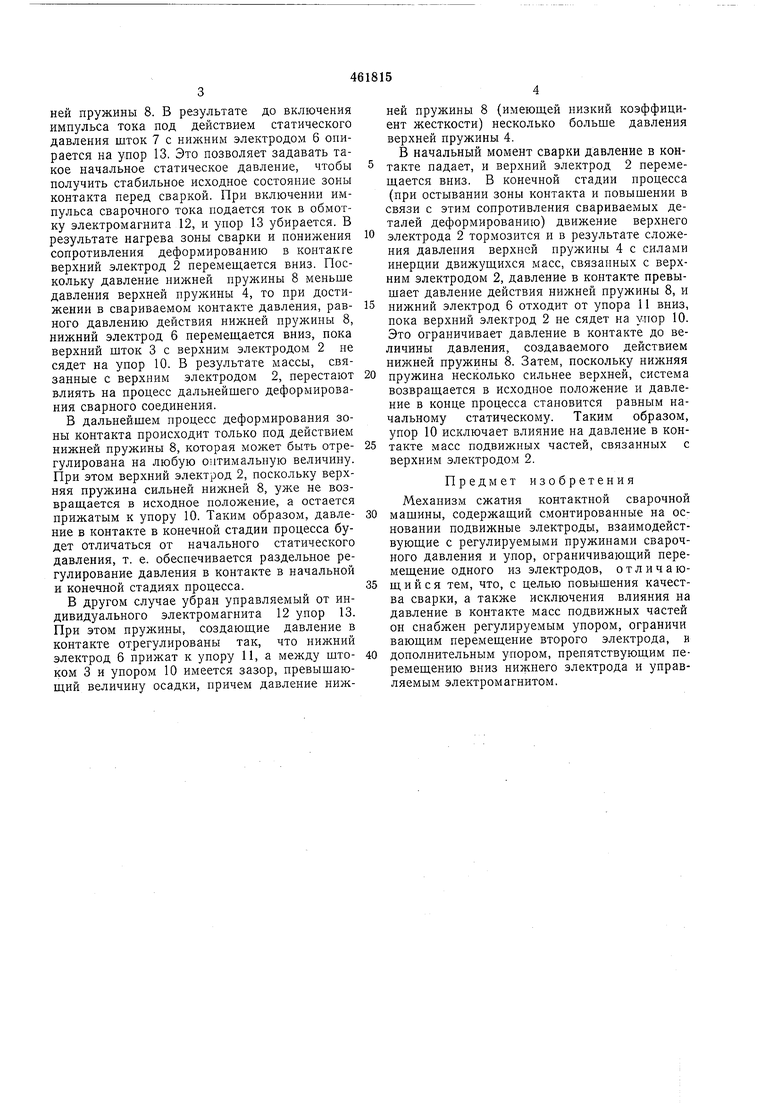

На чертеже дана схема механизма сжатия.

На основании 1 смонтированы верхний электрод 2, закрепленный на штоке 3, перемещающемся в направляющих основания 1 и взаимодействующем с пружиной 4, усилия которой регулируются винтом 5, и нижний электрод 6, закрепленный на щтоке 7, перемещающемся в направляющих основания 1 и взаимодействующем с пружиной 8, усилие которой регулируется винтом 9. На основании 1

также расположены регулируемый упор 10, ограничивающий перемещение вниз штока 3 с верхним электродом 2, регулируемый упор 11, ограничивающий передвижение вверх штока 7 с нижним электродом 6, и управляемый

от индивидуального электромагнита 12 упор 13. Шток 3 с верхним электродом 2 поднимается в исходное положение кулачком 14 с рычагом. Поворотом кулачка 14 шток 3 с верхним

электродом 2 под действием пружины 4 опускается вниз, в результате чего электрод 2 прижимает свариваемые детали к электроДУ 6.

В одном случае управляемый от индивидуального электромагнита 12 упор 13 находится под штоком 7, препятствуя перемещению нижнего электрода 6 вниз под действием давления верхнего электрода 2. При этом пружины 4 и 8 отрегулированы так, что давление верхней

пружины 4 может быть больше давления нижней пружины 8. В результате до включения импульса тока под действием статического давления шток 7 с кнжнны электродом 6 опирается на упор 13, Это позволяет задавать такое начальное статическое давление, чтобы получить стабильное исходное состояние зоны контакта перед сваркой. При включении импульса сварочного тока подается ток в обмотку электромагнита 12, и упор 13 убирается. В результате нагрева зоны сварки и понижения сопротивления деформированию в контакге верхний электрод 2 перемещается вниз. Поскольку давление нижней пружины 8 меньше давления верхней пружины 4, то при достижении в свариваемом контакте давления, равного давлению действия нижней пружины 8, нижний электрод 6 перемещается вниз, пока верхний шток 3 с верхним электродом 2 не сядет на упор 10. В результате массы, связанные с верхним электродом 2, перестают влиять на процесс дальнейшего деформирования сварного соединения.

В дальнейшем процесс деформирования зоны контакта происходит только под действием нижней пружины 8, которая может быть отрегулирована на любую оптимальную величину. При этом верхний электрод 2, поскольку верхняя пружина сильней нижней 8, уже не возвращается в исходное положение, а остается прижатым к упору 10. Таким образом, давление в контакте в конечной стадии процесса будет отличаться от начального статического давления, т. е. обеспечивается раздельное регулирование давления в контакте в начальной и конечной стадиях процесса.

В другом случае убран управляемый от индивидуального электромагнита 12 упор 13. При этом пружины, создающие давление в контакте отрегулированы так, что нижний электрод 6 прижат к упору 11, а между штоком 3 и упором 10 имеется зазор, превышающий величину осадки, причем давление нижней пружины 8 (имеющей низкий коэффициент жесткости) несколько больше давления верхней пружины 4.

В начальный момент сварки давление в контакте падает, и верхний электрод 2 перемещается вниз. В конечной стадии процесса (при остывании зоны контакта и повышении в связи с этим сопротивления свариваемых деталей деформированию) движение верхнего электрода 2 тормозится и в результате сложения давления верхней пружины 4 с силами инерции движущихся масс, связанных с верхним электродом 2, давление в контакте превышает давление действия нижней пружины 8, и нижний электрод 6 отходит от упора 11 вниз, пока верхний электрод 2 не сядет на упор 10. Это ограничивает давление в контакте до величины давления, создаваемого действием нижней пружины 8. Затем, поскольку нижняя пружина несколько сильнее верхней, система возвращается в исходное положение и давление в конце процесса становится равным начальному статическому. Таким образом, упор 10 исключает влияние на давление в контакте масс подвижных частей, связанных с верхним электродом 2.

Предмет изобретения

Механизм сжатия контактной сварочной машины, содержащий смонтированные на основании подвижные электроды, взаимодействующие с регулируемыми пружинами сварочного давления и упор, ограничивающий перемещение одного из электродов, отличающийся тем, что, с целью повышения качества сварки, а также исключения влияния на давление в контакте масс подвижных частей он снабжен регулируемым упором, ограничи вающим перемещение второго электрода, и дополнительным упором, препятствующим перемещению вниз нижнего электрода и управляемым электромагнитом.

Авторы

Даты

1975-02-28—Публикация

1973-03-21—Подача