Изобретение относится к сварке, в частности к устройствам для контактной сварки, и может найти применение в радиоэлектронике и других отраслях электронного машиностроения

Цель изобретения - повышение производительности путем автоматизации процесса выгрузки сваренных деталей и повышение надежности работы устройства.

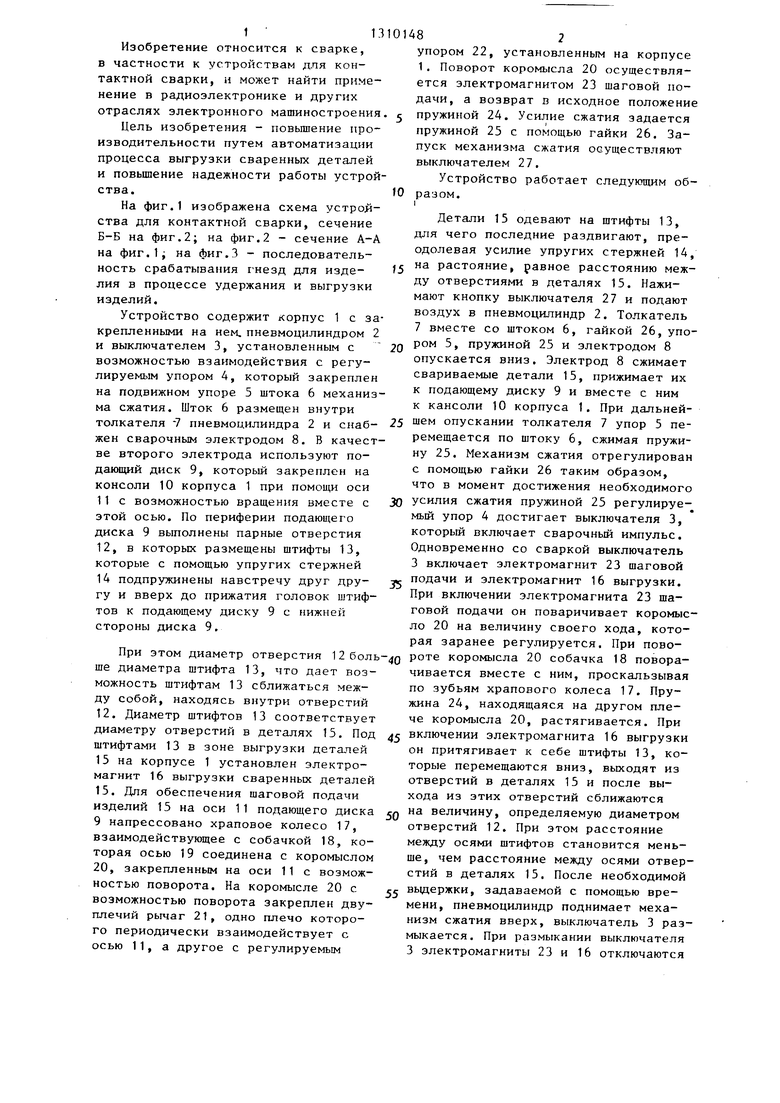

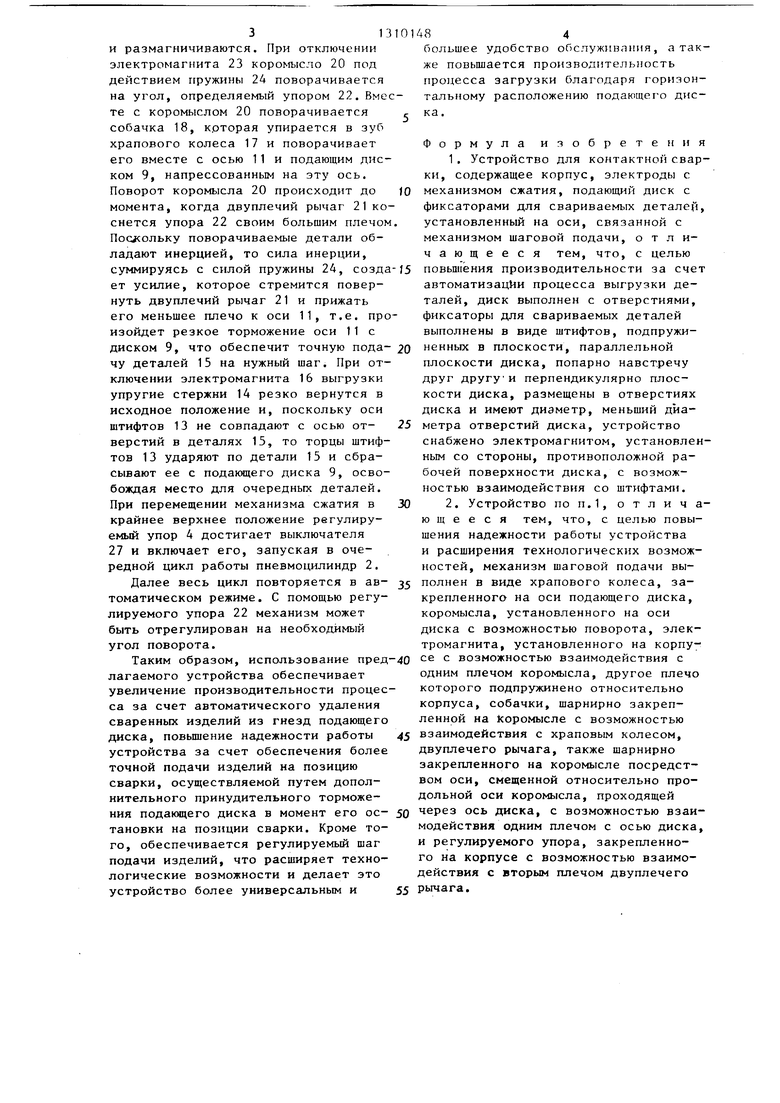

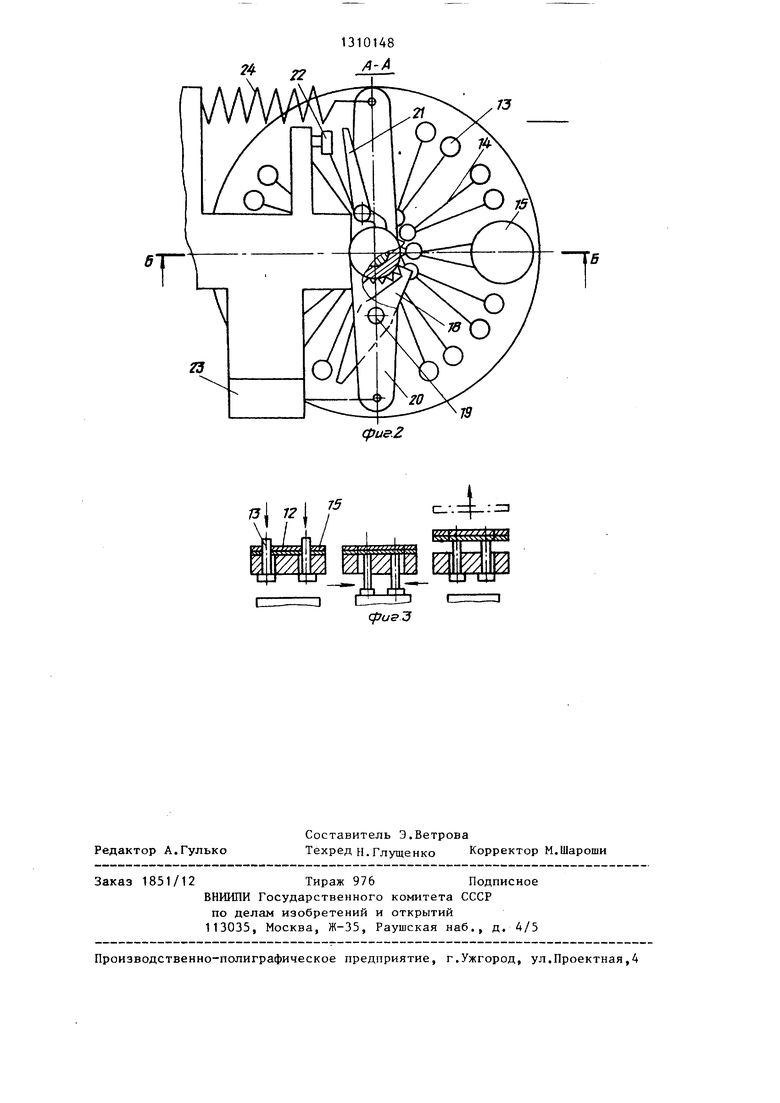

На фиг.1 изображена схема устройства для контактной сварки, сечение Б-Б на фиг.2; на фиг.2 - сечение А-А на фиг.1 на фиг.З - последовательность срабатывания гнезд для изде- ЛИЯ в процессе удержания и выгрузки изделий.

Устройство содержит корпус 1 с закрепленными на нем, пневмоцилиндром 2 и выключателем 3, установленным с возможностью взаимодействия с регулируемым упором 4, который закреплен на подвижном упоре 5 штока 6 механизма сжатия. Шток 6 размещен внутри толкателя -7 пневмоцилиндра 2 и снаб- жен сварочным электродом 8. В качестве второго электрода используют подающий диск 9, который закреплен на консоли 10 корпуса 1 при помощи оси 11 с возможностью вращения вместе с этой осью. По периферии подающего диска 9 выполнены парные отверстия 12, в которых размещены штифты 13, которые с помощью упругих стержней

14подпружинены навстречу друг дру- гу и вверх до прижатия головок штифтов к подающему диску 9 с нижней стороны диска 9,

При этом диаметр отверстия 12боль ше диаметра штифта 13, что дает возможность штифтам 13 сближаться между собой, находясь внутри отверстий 12. Диаметр штифтов 13 соответствует диаметру отверстий в деталях 15, Под штифтами 13 в зоне выгрузки деталей

15на корпусе 1 установлен электромагнит 16 выгрузки сваренных деталей 15. Для обеспечения шаговой подачи изделий 15 на оси 11 подающего диска 9 напрессовано храповое колесо 17, взаимодействующее с собачкой 18, которая осью 19 соединена с коромыслом 20, закрепленным на оси 11 с возможностью поворота. На коромысле 20 с возможностью поворота закреплен двуплечий рычаг 21, одно плечо которого периодически взаимодействует с

осью 11, а другое с регулируемым

упором 22, установленным на корпусе 1. Поворот коромысла 20 осуществляется электромагнитом 23 шаговой подачи, а возврат в исходное положение пружиной 24. Усилие сжатия задается пружиной 25 с помощью гайки 26. Запуск механизма сжатия осуществляют выключателем 27.

Устройство работает следующим образом. I

Детали 15 одевают на штифты 13, для чего последние раздвигают, преодолевая усилие упругих стержней 14, на растояние, равное расстоянию между отверстиями в деталях 15. Нажимают кнопку выключателя 27 и подают воздух в пневмоцилиндр 2. Толкатель 7 вместе со штоком 6, гайкой 26, упором 5, пружиной 25 и электродом 8 опускается вниз. Электрод 8 сжимает свариваемые детали 15, прижимает их к подающему диску 9 и вместе с ним к кансоли 10 корпуса 1. При дальнейшем опускании толкателя 7 упор 5 перемещается по штоку 6, сжимая пружину 25. Механизм сжатия отрегулирован с помощью гайки 26 таким образом, что в момент достижения необходимого усилия сжатия пружиной 25 регулируе- мый упор 4 достигает выключателя 3, который включает сварочный импульс. Одновременно со сваркой выключатель 3 включает электромагнит 23 шаговой подачи и электромагнит 16 выгрузки. При включении электромагнита 23 шаговой подачи он поваричивает коромысло 20 на величину своего хода, которая заранее регулируется. При повороте коромысла 20 собачка 18 поворачивается вместе с ним, проскальзывая по зубьям храпового колеса 17. Пружина 24, находящаяся на другом плече коромысла 20, растягивается. При включении электромагнита 16 выгрузки он притягивает к себе штифты 13, которые перемещаются вниз, выходят из отверстий в деталях 15 и после выхода из этих отверстий сближаются на величину, определяемую диаметром отверстий 12. При этом расстояние между осями штифтов становится меньше, чем расстояние между осями отверстий в деталях 15. После необходимой выдержки, задаваемой с помощью времени, пневноцилиндр поднимает механизм сжатия вверх, выключатель 3 размыкается. При размыкании выключателя 3 электромагниты 23 и 16 отключаются

313

и размагничиваются. При отключении электромагнита 23 коромысло 20 под действием пружины 24 поворачивается на угол, определяемый упором 22. Вмете с коромыслом 20 поворачивается собачка 18, крторая упирается в зуб храпового колеса 17 и поворачивает его вместе с осью 11 и подающим диском 9, напрессованным на эту ось. Поворот коромысла 20 происходит до момента, когда двуплечий рычаг 21 коснется упора 22 своим большим плечом Посясольку поворачиваемые детали обладают инерцией, то сила инерции, суммируясь с силой пружины 24, созда ет усилие, которое стремится повернуть двуплечий рычаг 21 и прижать его меньшее плечо к оси 11, т.е. произойдет резкое торможение оси 11 с диском 9, что обеспечит точную пода- чу деталей 15 на нужный шаг. При отключении электромагнита 16 выгрузки упругие стержни 14 резко вернутся в исходное положение и, поскольку оси штифтов 13 не совпадают с осью от- верстий в деталях 15, то торцы штифтов 13 ударяют по детали 15 и сбрасывают ее с подакицего диска 9, освобождая место для очередных деталей. При перемещении механизма сжатия в крайнее верхнее положение регулируемый упор 4 достигает выключателя 27 и включает его, запуская в очередной цикл работы пневмоцилиндр 2.

Далее весь цикл повторяется в ав- томатическом режиме. С помощью регулируемого упора 22 механизм может быть отрегулирован на необходимый угол поворота.

Таким образом, использование пред лагаемого устройства обеспечивает увеличение производительности процесса за счет автоматического удаления сваренных изделий из гнезд подающего диска, повьш1ение надежности работы устройства за счет обеспечения более точной подачи изделий на позицию сварки, осуществляемой путем дополнительного принудительного торможения подающего диска в момент его ос- тановки на позиции сварки. Кроме того, обеспечивается регулируемый шаг подачи изделий, что расширяет технологические возможности и делает это устройство более универсальным и

484

большее удобство обслуживания, а также повьш1ается произБодитель шсть процесса загрузки благодаря горизонтальному расположению подающег-о диска.

Формула изобретени 1. Устройство для контактной сварки, содержащее корпус, электроды с механизмом сжатия, подающий диск с фиксаторами для свариваемых деталей установленный на оси, связанной с механизмом шаговой подачи, отличающееся тем, что, с целью повьшгения производительности за сче автоматизации процесса выгрузки деталей, диск выполнен с отверстиями, фиксаторы для свариваемых деталей выполнены в виде штифтов, подпружиненных в плоскости, параллельной плоскости диска, попарно навстречу друг другу и перпендикулярно плоскости диска, размещены в отверстиях диска и имеют диаметр, меньший диаметра отверстий диска, устройство снабжено электромагнитом, установленым со стороны, противоположной рабочей поверхности диска, с возможностью взаимодействия со штифтами.

2. Устройство по П.1, отличающееся тем, что, с целью повышения надежности работы устройства и расширения технологических возможностей, механизм шаговой подачи выполнен в виде храпового колеса, закрепленного на оси подающего диска, коромысла, установленного на оси диска с возможностью поворота, электромагнита, установленного на корпусе с возможностью взаимодействия с одним плечом коромысла, другое плечо которого подпружинено относительно корпуса, собачки, шарнирно закрепленной на Коромысле с возможностью взаимодействия с храповым колесом, двуплечего рычага, также шарнирно закрепленного на коромысле посредством оси, смещенной относительно продольной оси коромысла, проходящей через ось диска, с возможностью взаимодействия одним плечом с осью диска и регулируемого упора, закрепленного на корпусе с возможностью взаимодействия с вторым плечом двуплечего рычага.

5|

тэ

(fJue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приварки мостиков из микропроволоки к контактным площадкам | 1986 |

|

SU1323306A2 |

| Устройство для шаговой подачи полосового материала в рабочую зону пресса | 1975 |

|

SU590047A1 |

| Устройство для транспортирования трубчатых изделий | 1982 |

|

SU1055710A1 |

| Устройство для шагового перемещения исполнительного органа установки для подачи материала в зону обработки | 1987 |

|

SU1433586A1 |

| Загрузочное устройство | 1989 |

|

SU1798111A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU795687A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Многопозиционное загрузочное устройство | 1984 |

|

SU1333533A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Изобретение относится к области сварки, в частности к устройствам для контактной сварки, и может найти применение в радиоэлектронике и других отраслях электронного машиностроения. Целью изобретения является по- вьшение производительности путем автоматизации процесса выгрузки сваренных деталей и повьшение надежности работы устройства. Перед сваркой детали 15 одевают на штифты 13, для чего последние раздвигают, преодолевая усилие упругих стержней 14, на расстояние, равное расстоянию между отверстиями в детали 15. При включении электромагнита 16 выгрузки штифты 13 притягиваются к нему, выходят из отверстий детали 15 и сближаются на величину, определяемую диаметром отверстий в диске. При отключении электромагнита 16 упругие стержни 14 резко возвращаются в исходное положение и штифты 13 сбрасывают детали 15. При повороте диска 9 на шаг обеспечивается точная подача изделия на позицию сварки, т.к. осуществляется дополнительное принудительное торможение подакнцего диска в момент его остановки. 1 з.п.ф-лы, 2 ил. f-s i (Л оо

Редактор А.Гулько

Составитель Э.Ветрова

Техред н.Глущенко Корректор М.Шароши

Заказ 1851/12Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,А

(pusl3

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1983 |

|

SU1082586A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для приварки мостиков из микропроволоки к контактным площадкам | 1982 |

|

SU1024194A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-15—Публикация

1985-11-05—Подача