1

Изобретение относится к области кузнечнопрессового оборудования.

Известен многопозицнонный пресс, содержащий последовательно расположенные ползуны, связанные -посредством шатунов с приводным валом.

Пресс обладает недостаточной .производительностью и ненадежен в работе.

В предлагаемом прессе приводной вал выполнен коленчатым, каждый его кривошип сдвинут относительно другого на заданный угол, при этом лресс снабжен приводным .механизмом подачи заготовок на каждую позицию, привод которого выполнен в виде установленного параллельно коленчатому валу и связанного с ним .посредством зубчатой передачи дополнительного вала с насаженными на него кулачками, сдвинутыми один относительно другого на заданный угол и связанными посредством тяг с толкателями, а механизм подачи заготовок выполнен в виде неподвижно устайовленных на каждой позиции реек с пилообразными зубьями, между которыми «а основании шарнирно закреплены наклонные секторы, шариирно связанные с тягами.

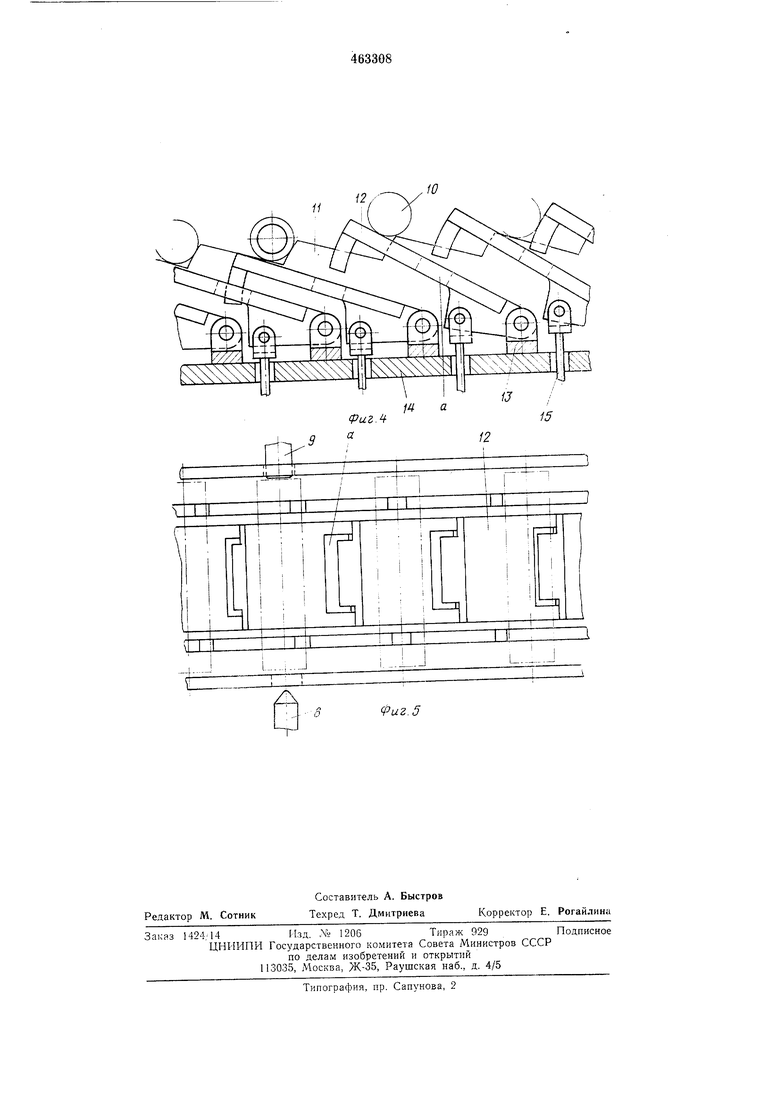

На фиг. 1 изображен предлагаемый пресс; На фиг. 2 - то же, вид сбоку; на фиг. 3 - транспортирующий механизм; на фиг. 4 - то же, :вид сбоку; на фиг. 5 - то же, вид сверху.

Выходной вал электродвигателя 1 посредством ременной передачи 2 связан с коленчатым валом 3, на котором предусмотрены кривошипы 4, маховик и муфта 5. Число кривошипов соответствует числу позиций пресса. Оси кривошипов сдвинуты одна относительно другой на заданный угол. При помощи шатунов 6 кривошипы соединены с ползунами 7, несущими пуансоны 8. Инструментальный

блок смонтирован с Противоположной стороны движущихся ползунов с пуансонами и содержит матрицу, выталкиватель (не показан), упор 9. Эти механизмы могут быть ненодвилчными либо иметь привод, аналогичный

приводу пуансонов, например, от второго коленчатого вала или от системы тяг и рычагов (не показаны). Направление движения пуансонов горизопталыюе, но они могут быть раснолол ены и под УГЛОМ к оси заготовки 10

или вертикально.

Для подачи заготовок с одной позиции на другую предусмотрен специальный механизм, состоящий из двух неподвижных реек И, снабженных пилообразными зубьями. Между

рейками размещены наклонные секторы 12 для передачи заготовок. Секторы шарнирно закреплены на опорах 13, установленных на основании 14. Каждый сектор в концевой своей части имеет радиусный ограничитель заготовок, входящий (в нерабочем состоянии) в вырез а на наклонной части соседнего сектора. В нижне части сектора выполнен выступ для шарнирного соединения с тягой 15, которая, в свою очередь, шарнирно связана с двуплечим рычагом 16 под ползунами пресса. На втором конце рычага расположен ролик, Контактирующий с кулачком 17 вала 18. Количество кулачков, рычагов, тяг и секторов выбирается в зависимости от диаметра заготовки и габаритов штампа. Обычно шаг между позициями равен трем-шести шагам между секторами или пилообразными зубьями рейки. Вся система (сектор-тяга-рычаг) подпружинена и обеспечивает поджатие ролика рычага к врашающемуся кулачку. Кулачки сдвинуты один относительно другого на заданный угол. Дополнительный вал с кулачками, расположенный параллельно колергчатому валу, на одном своем конце несет шестерню 19, зацепленную с шестерней 20 коленчатого вала. В связи с тем, что число зубьев Обеих шестерен принято равным, кулачковый вал вращается синхронно с коленчатым и делает такое же число оборотов. .Направляющие 21 расположены по обе стороны реек с пилообразными зубьями и предпазиачены для ограничения осевого перемещения заготовки при ее перемещении между позициями пресса. На рабочих позициях в налравляющих имеются отверстия б для пропуска инструмента. В направляющие могут быть вмонтированы сбрасыватели и выталкиватели. Мелсду позициями пресса могут устанавливаться также донолпительпые и вспомогательные устройства, обеспечивающие чистку, смазКу, счет заготовок и т. п. При вращении коленчатого вала ползуны, связанные самостоятельными шатунами с кривошипами, совершают возвратно-поступательные движения, производя обработку заготовок. С каждым оборотом коленчатого вала лолзуП совершает один двойной ход. Заготовка полностью обрабатывается, лроходя последовательпо через все позиции пресса. Транспортирующий механизм передает заготовки. При вращении дополнительного вала с кулачками приводятся в качательное движение секторы. При подъеме сектора заготонка, находящаяся в гнездах неподвижных реек с пилообразными зубьями, приподнимается и перекатывается по наклонной части (фиг. 3) сектора до соприкосновения с языком предыдущего (по ходу) сектора, который вступает в работу с некоторым опережением. Затем сектор, который перекатил заготовку, опускается, и заготовка остается в промежуточном положении, покоясь на наклонных зубцах реек и опираясь в язык сектора. При опускании этого (предыдущего) сектора заготовка совершает еше одип ход и упирается в пилообразные выступы реек, центрнруясь в них, как в Призме. В этом положении может вестись обработка заготовки или оно является холостым (промежуточным). Совершая несколько аналогичНых движений, заготовка перекатывается с одной промежуточной позиции па другую и доходит до рабочей позиции. Движения секторов сблокироваиы с движениями ползунов. Наличие холостых цозиций не сказывается на общем времени цикла, так как холостые ходы перекрываются рабочими. Фор м у л а и 3 о б р е i- е н и я Многопозиционный иресс, содержащий последовательно расположенные ползуны, связанные носредством шатунов с нриводным валом, отличающийся тем, что, с целью повышения производительности пресса и надежности его в работе, приводной вал выполнен коленчаты.м, каждый его кривошип сдвинут относительно другого на заданный угол, при этом нресс снабжен приводным .механизмом подачи заготовок па каждую позицию, привод Которого выполнен в .виде установленного параллельно коленчатому валу и связанного с ним посредством зубчатой передачи дополн - тельпого вала с насаженными на него к лачками, сдвинутыми один относительно другого на заданный угол и соединеннычми посредством тяг с толкателями, а механизм подачи заготовок выполнен в виде неподвижно установленных на каждой позиции реек с пилообразными зубьями, между которыми на основании шарнирно закреплены наклонные секторы, шарнирно связанные с тягами. 9 -10 8 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Аговый конвейер | 1971 |

|

SU473651A1 |

| Устройство для изготовления коленчатых валов | 1984 |

|

SU1440333A3 |

| Устройство для подачи полосового и ленточного материала к прессу | 1981 |

|

SU963626A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Автомат для высадки | 1972 |

|

SU471944A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Машина для сборки изоляторов | 1986 |

|

SU1403107A1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| Полуавтоматическая установка для изготовления галош методом штамповки | 1952 |

|

SU118973A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ И УКЛАДКИ В ТАРУ ПЛОСКИХ ИЗДЕЛИЙ | 1972 |

|

SU346184A1 |

15

17

Фиг. 2

11

ij

15

Фиг.з

Авторы

Даты

1976-03-15—Публикация

1970-11-17—Подача