(54) СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения галоидангидридов сульфаминовой кислоты | 1976 |

|

SU619102A3 |

| Способ получения галоидангидридов сульфаминовой кислоты | 1972 |

|

SU462332A3 |

| Способ одновременного получения 1,3-дизамещенных мочевин и 1,2-диолов | 1978 |

|

SU856379A3 |

| Способ получения производных 3-аминоиндазолкарбоновой кислоты | 1975 |

|

SU604487A3 |

| Способ получения триизоцианатов | 1976 |

|

SU637081A3 |

| Способ получения карбаматов 4 -окси-2,9-диоксатрицикло-(4,3,1,0,3,7)-деканов | 1974 |

|

SU576939A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 1995 |

|

RU2162840C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАНГИДРИДОВо,о-диоргАнотиоФосФОРных кислот | 1973 |

|

SU378015A1 |

| Фунгицидное средство | 1972 |

|

SU704426A3 |

| Способ получения эфиров пирокатехина | 1973 |

|

SU629871A3 |

1

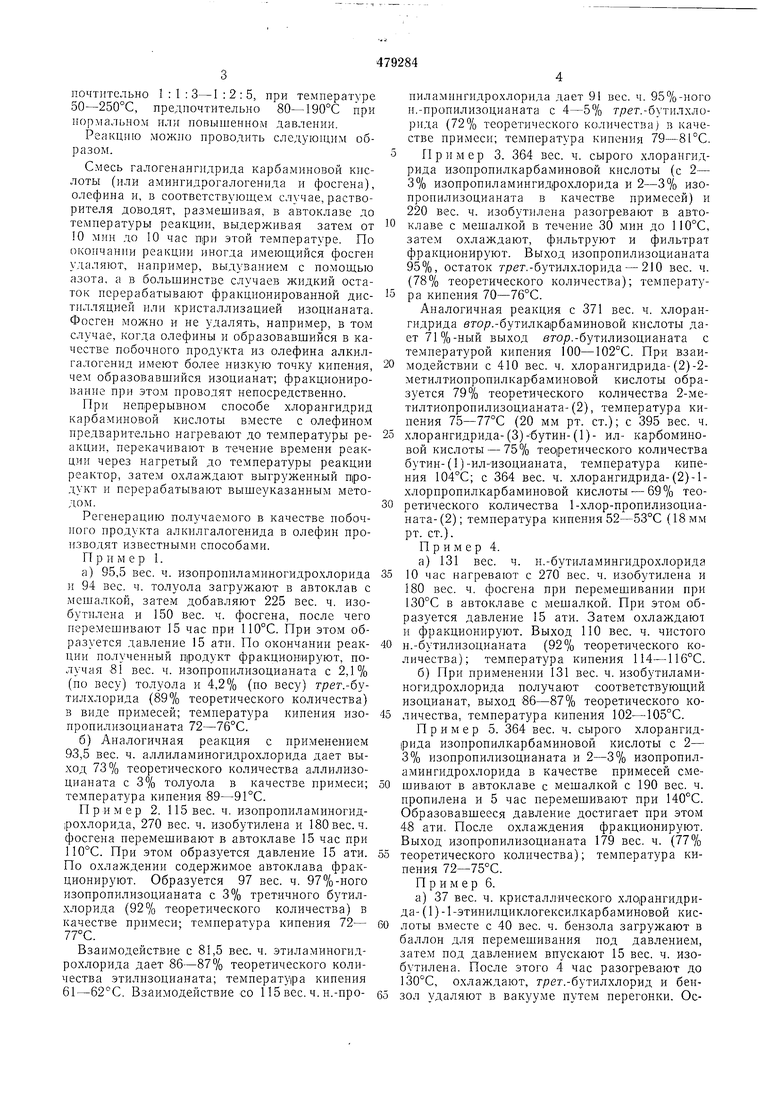

Изобретение относится к способу получения изоцианатов обш,ей формулы (I)

C 0,

где R - алифатический, циклоалифатический, аралифатический или ароматический остаток,

широко используемых для получения ядохимикатов, красителей, синтетических смол и других ценных продуктов.

Известен способ получения различных изоцианатов дегидрогалоидированием хлорангидридов карбаминовой кислоты или смеси аммонийной соли с фосгеном в присутствии органических или неорганических оснований.

Однако полученные по такому способу изоцианаты легко димеризуются и разлагаются в присутствии оснований, что приводит к снижению степени чистоты и уменьшению выхода целевого продукта.

С целью устранения указанных недостатков цо предлагаемому способу хлор ангидриды карбаминовой кислоты или смесь аммонийной соли с фосгеном подвергают дегидрогалоидированию в присутствии олефина оба1ей формулы (IV)

с

Ч

и.

где RI, R2, Нз и R4 -одинаковые или различные и обозначают водород или алкил

(Ci-С4).

В качестве олефпнов применяют, например, пропилен, изомерные бутены, изобутилеп, изомерные пентены, 2-метилбутены, гексены, 2или 3-метилпентены-(2), 2,3-диметилбутен-(1),

2,3-диметилбутен-(2), диизобутилен или их смеси.

Процесс, предиочтительно, проводят в инертных растворителях, таких как алифатические и циклоалифатические углеводороды, хлорированные углеводороды, ароматические углеводороды, простые и сложные эфиры, кетоны, амиды и сульфоксиды.

Процесс целесообразно осуш,ествлять при молярном соотношении галогенангидрид карбаминовой кислоты : олефин 1 : 0,9 - 1:4, предпочтительно 1:1 -1:2, либо аммонийная соль : фосген : олефин 1 : 0,9 : 3-1.: 3 : б, предпочтительно 1:1:3-1:2:5, при температуре 50-250°С, предпочтительно 80-190°С при нормальном или повышенном давлении.

Реакцию можно проводить следуюи 1,им образом.

Смесь галогенангидрида карбаминовой кислоты (или амингидрогалогеиида и фосгена), олефина и, в соответствуюидем случае, растворителя доводят, размешивая, в автоклаве до температуры реакции, выдерживая затем от 0 мин до 10 час цри этой температуре. По окончании реакции иногда имеющийся фосген удаляют, например, выдуванием с помощью азота, а в большинстве случаев жидкий остаток перерабатывают фракционированной дистилляцией или кристаллизацией изоцианата. Фосген можно и не удалять, например, в том случае, когда олефнны и образовавшийся в качестве побочного продукта из олефина алкилгалогенид имеют более низкую точку кипения, чем образовавшийся изоцианат; фракционирование при этом ироводят непосредственно.

При непрерывном способе хлорангидрид карбаминовой кислоты вместе с олефином нредварительно нагревают до температуры реакции, перекачивают в течение времени реакции через нагретый до темнературы реакции реактор, затем охлаждают выгруженный продукт и перерабатывают вышеуказанным методом.

Регенерацию получаемого в качестве побоч1ГОГО продукта алкилгалогенида в олефин производят известными способами.

Пример 1.

а)95,5 вес. ч. изопропиламиногидрохлорида и 94 вес. ч. толуола загружают в автоклав с мешалкой, затем добавляют 225 вес. ч. изобутнлена и 150 вес. ч. фосгена, после чего перемешивают 15 час при 110°С. При этом образуется давление 15 ати. По окончании реакции полученный продукт фракционируют, получая 81 вес. ч. изонропилнзоцианата с 2,1% (по весу) толуола и 4,2% (но весу) трет.-бутилхлорида (89% теоретического количества) в виде нримесей; температура кннения изонропилизоцианата 72-76°С.

б)Аналогичная реакция с нрименеиием 93,5 вес. ч. аллиламиногидрохлорида дает выход 73% теоретического количества аллилизоцианата с 3% толуола в качестве примеси; темнература кипения 89-9ГС.

Пример 2. 115 вес. ч. изоиропиламиногидрохлорида, 270 вес. ч. изобутилена и 180 вес. ч. фосгена неремешивают в автоклаве 15 час при 110°С. При этом образуется давление 15 ати. По охлаждении содержимое автоклава фракционируют. Образуется 97 вес. ч. 97%-ного изопропилизоцианата с 3% третичного бутилхлорида (92% теоретического количества) в качестве примеси; температура кипения 72- 77°С.

Взаимодействие с 81,5 вес. ч. этила миноги дрохлорида дает 86-87% теоретического количества этилизоцианата; температура кипеиия 61-62°С. Взаимодействие со 115вес. ч.н.-пропнламннгидрохлорида дает 91 вес. ч. 95%-ного н.-пропнлизодианата с 4-5% трет.-бутил.хлорнда (72% теоретического количества) в качестве примеси; темнература кииения 79-81°С. Пример 3. 364 вес. ч. сырого хлорангидрида изоиронилкарбаминовой кнслоты (с 2- 3% изопропиламингидрохлорида и 2-3% изопропилизоцианата в качестве примесей) и 220 вес. ч. изобутилена разогревают в автоклаве с мешалкой в течение 30 мин до 110°С, затем охлаждают, фильтруют и фильтрат фракционируют. Выход изопропилизоциаиата 95%, остаток трет.-бутилхлорида - 210 вес. ч. (78% теоретического количества); температура кипеиия 70-76°С.

Аналогичная реакция с 371 вес. ч. хлорангидрида вго/з.-бутилкарбаминовой кислоты дает 71%-ный выход егор.-бутилизоцианата с температурой кипеиия 100-102°С. При взаимодействии с 410 вес. ч. хлорангидрида-(2)-2метилтиопропилкарбаминовой кислоты образуется 79% теоретического количества 2-метнлтиопропилизоцианата-(2), температура кипения 75-77°С (20 мм рт. ст.); с 395 вес. ч.

хлорангидрида-(3)-бутин-(1)- ил- кар боминовой кислоты - 75% тео|ретического количества бутин-(1)-ил-изоцианата, температура кипения 104°С; с 364 вес. ч. хлорангидрида-(2)-1хлорпропилкарбаминовой кислоты - 69% теоретического количества 1-хлор-пропилизоцианата-(2); температура кипения 52-53°С (18мм рт. ст.).

Пример 4.

а)131 вес. ч. н.-бутиламингидрохлорида 10 час нагревают с 270 вес. ч. изобутилеиа и

180 вес. ч. фосгена при перемешивании при 130°С в автоклаве с мешалкой. При этом образуется давление 15 ати. Затем охлаждают и фракционируют. Выход ПО вес. ч. чистого и.-бутилизоцианата (92% теоретического количества); температура кипения 114-116°С.

б)При применении 131 вес. ч. изобутиламиногидрохлорида получают соответствующий изоцианат, выход 86-87% теоретического количества, температура кииения 102-105°С.

Пример 5. 364 вес. ч. сырого хлорангидрида изопропилкарбаминовой кислоты с 2- 3% изопропилизоцианата и 2-3% изопропиламингидрохлорида в качестве примесей смеиливают в автоклаве с мешалкой с 190 вес. ч. пропилена и 5 час перемешивают при 140°С. Образовавшееся давление достигает цри этом 48 атн. После охлаждения фракционируют. Выход изопропилизоцианата 179 вес. ч. (77%

теоретического количества); температура кипения 72-75°С. Пример 6.

а) 37 вес. ч. кристаллического хлорангидрида-(1)-1-этиннлциклогексилкарбаминовой кислоты вместе с 40 вес. ч. бензола загружают в баллон для перемешивания нод давлением, затем иод давлением впускают 15 вес. ч. изобутилена. После этого 4 час разогревают до 130°С, охлаждают, трег.-бутилхлорид и бензол удаляют в вакууме путем иерегонки. Остаток перегоняют в вакууме. Выход -23,9% чистого 1-этинилциклогексилизоциа11ата - (1) (80% теоретического количества), температура кипения 27 -28°С (0,3 мм рт. ст.).

б) Взаимодействие 18,7 вес. ч. кристаллического хлорангидрида метилкарбаминовой кислоты дает 69%-ный выход метилизоцианата, температура кипения 38-40°С; с 31 вес. ч. кристаллического хлорангидрида фенилкарбаминовой кислоты - 86%-ный выход фенилизоцианата, температура кипения 53--55°С (15мм рт. ст.); с 34 вес. ч. хлорангидрида бензилкарбаминовой КИСЛОТЫ-73%-ный выход бензилизоцианата, температура кипения 82-84°С (10 мм рт. ст.); с 30,7 вес. ч. хлорангидрида р-метил-тиоэтилкарбаминовой кислоты - 79 % ный выход р-метил-тио-этил-изоцианата, температура кипения 83--85°С (27 мм рт. ст.); с 23,3 вес. ч. хлорангидрида циклогексилкарбаминовой кислоты - 87% теоретического количества циклогексилизоцианата, температура кипения 56°С (12 мм рт. ст.).

При аналогичном взаимодействии 27,1 вес. ч. хлорангидрида трег.-бутилкарбаминовой кислоты в 60 мл хлористого метилена вместо бензола выход грег.-бутилизоцианата равняется 67% теоретического количества, температура кипения 85°С.

При аналогичной реакции 38,7 вес. ч. хлорангидрида 3-н-бутоксипропилкарбаминовой кислоты в 70 мл этилацетата вместо бензола выход равен 83% теоретического количества 3-н-бутоксипропилизоцианата, температура кипения 74-77°С (11 мм рт. ст.); 33,1 вес. ч. этилового эфира хлоркарбамоилуксусной кислоты в 80 вес. ч. этилацетата вместо бензола- 66% теоретического количества этилового эфира изоцианатоуксусной кислоты, темпе(ратура кипения 67-69°М (13 мм рт. ст.); 40 вес. ч. хлорангидрида 2-метил-4-хлорфенилкарбаминовой кислоты в 70 вес. ч. этилацетата вместо бензола - 89% теоретического количества 2метил-4 - хлорфенилизоцианата, температура кипения 49°С (0,3 мм рт. ст.); 40,3 вес. ч. хлорангидрида-(1)-1-норборнил-(2) - этилкарбаминовой кислоты в 70 вес. ч. этилацетата вместо бензола - 81% теоретического количества 1-норборнил-(2)-этил-изоцианата, температура кипения 97-99° С (23-24 мм рт. ст.).

Пример 7. 23,3 вес. ч. хлорангидрида метилкарбаминовой кислоты, 31,5 вес. ч. 2-метилпентена-(1) и 30 вес. ч. толуола 2 час разогревают в автоклаве (см. пример 1) до 120С. Отфильтрованный продукт (остаток-4 вес. ч.) перегоняют. Выход-12,3 вес. ч. метилизоцианата (87% теоретического количества), температура кипения 39-ЧГС.

Пример 8. 43,8 вес. ч. хлораигидрида этилкарбаминовой кислоты и 50,4 вес. ч. диизобутилена 3 час нагревают в баллоне для перемешивания под давлением (см. пример G) до 110°С. Весь выгруженный продукт перегоняют. Выход - 7,8 вес. ч. этилизоцианата (27% теоретического количества), температура кипения 62°С.

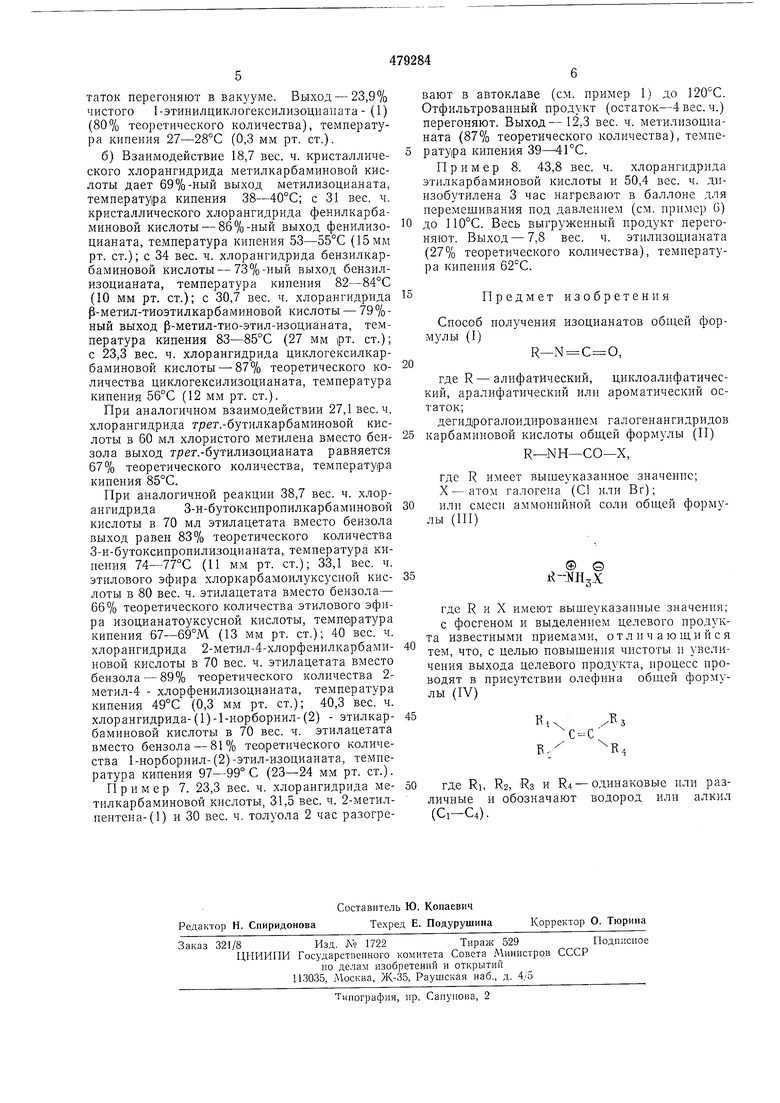

Предмет изобретения

Способ получения изоцианатов общей формулы (I)

R-N C 0,

где R - алифатический, циклоалифатический, аралифатический или ароматический остаток;

дегидрогалоидированием галогенангидридов карбаминовой кислоты общей формулы (П)

R-Nn-СО-X,

где R имеет выщеуказанное значение; X-атом галогена (С1 или Вг); или смеси аммонийной соли формулы (III)

© © ,X

«J

где R и X имеют выщеуказанные значения;

с фосгеном и выделением целевого продукта известными приемами, о т л и ч а ю щ и и с я тем, что, с целью повыщения чистоты и увеличения выхода целевого продукта, процесс проводят в присутствии олефина общей формулы (IV)

С С В..Г Кл

50 где RI, R2, iRs и R4 - одинаковые или различные и обозначают водород или алкил

(С,-С4).

Авторы

Даты

1975-07-30—Публикация

1973-03-01—Подача