(54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ПРОТИВОДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для центробежного литья с противодавлением | 1975 |

|

SU534296A1 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ГАЗОПРОНИЦАЕМЫХ ФОРМАХ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2355509C2 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2585881C2 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

1

Изобретение относится к области литейного производства, в частности к технологии центробежного литья.

Известен способ центробежного литья под давлением, включающий подачу расплава во вращаемую форму и подачу газа под давлением.

Недостаток, известного способа заключается в плохом заполнении 4юрмы расплавом а следовательно, и низком качестве литья.

Предложенный способ отличается тем, что подачу расплава в форму осуществляют под давлением порщня в направлении от периферийной части формы к оси ее вращения, причем давление поршня превышает противодавление газа и центробежных сил, действующих на расплав.

Это позволяет устранить отмеченные недостатки.

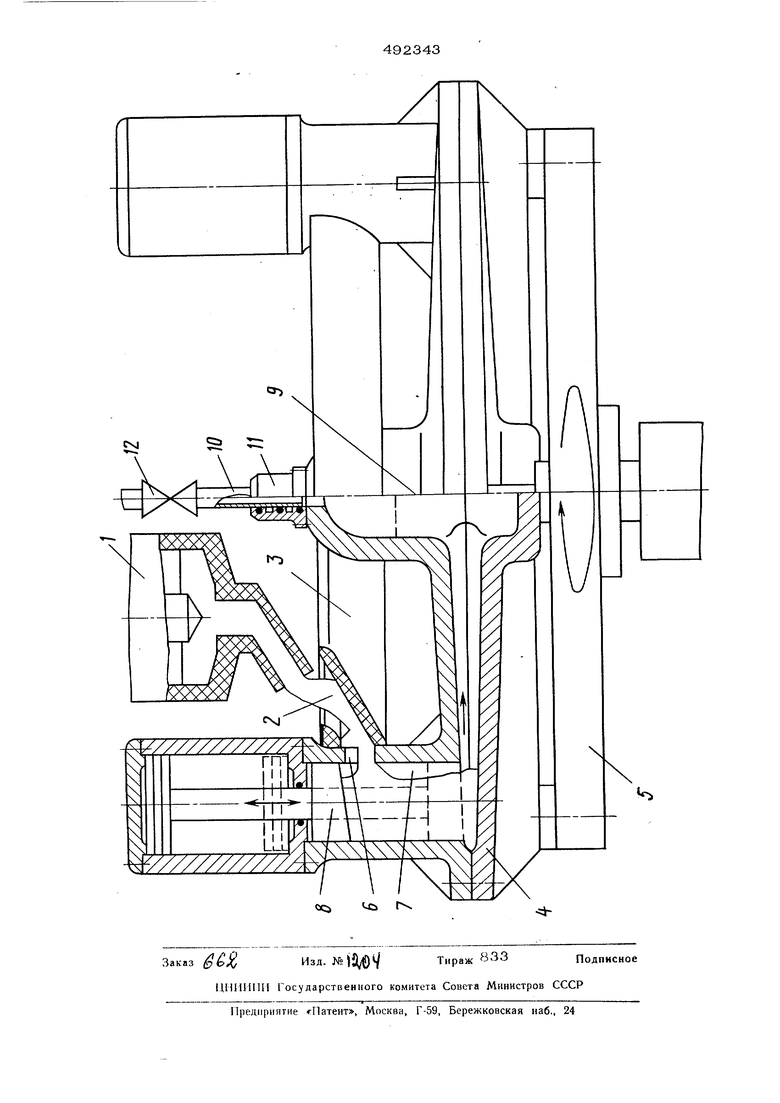

На чертеже )изображена1 конструкция формы для осуществления предложенного способа.

Способ осуществляется следующим обра;зом.

Из разливочного ковша 1 расплав 2 заливают к кольцевой желоб 3 враш иощейся формы 4, установленный на планшайбе 5 центробежной машины.

Под действием центробежных сил расплав 2 через отверстие 6 попадает в камеру прессования 7, расположенную на периферийной части формы.

После окрнчания заливки включают привод плунжера 8, который при своем ДЕМ1жении перекрывает окно и перемешает расплав из камеры прессования в полость формы, в направлении от периферии к оси вращения 9, образуя отливку.

При этом заполнение формы расплавом осуществляется с противодавлением, которо возникает за счет действия центробех ных сил. Для повышения эффективности этого действия и улучшения условий питания прибыльной части отливки, расположенной в зоне центра вращения ( т.е. на ступице), в полость формы из неподвижного трубопро- вода 10 через муфту 11 подают сжатый газ под контролируемым давлением.

При этом по мере приближения фронта расплава к оси вращения объем газа уменьшается и его давление повышается, эффективно воздействуя на массивньге сечения отливки, расположенные в зоне оси враще- g НИН, где действие центробежных сил малоэффективно. Постепенно наращивать давление подаваемого газа можно, например, перекрытием клапана 12 в момент начала поступления расплава в форму.JQ

После заполнения полости формы расплавом и затвердевания отливки центробеж- 1гую мащ1шу останавливают.

Верхнюю половину формы поднимают, при этом отливка остается в нижней поло- 15 вине формы, из которой удаляется известными способами.

Заполнение формы расплавом рсуществля-

ется под поршневым давлением в направлении от периферии к оси вращения против 20 суммарного действия центробежных сил и сжатого газа, что создает эффективное проти- водавление, действующее на протяжении все-

гчэ цикла формирования и затвердевания отливки, расплав.

Это дает возможность эффективно и надено управлять процессом литья и позволяет осуществлять заполнение формы расплавом сплошным ламинарным потоком, стремящимся занять все сечение полости формы, без образования обособленных струй, брызг и других нежелательных явлений, имеющих место в существующих способах литья, например гребные винтьь

Формула изобретения

Способ центробежного литья с противодавлением, включающий подачу расплава .во вращаемую форму и подачу газа под давлением, отличаю щийся тем, что, с целью улучшения заполнения формы расплавом и повыщения качества литья, подачу расплава в форму осуществляют под давлением поршня в направлении от периферийной части формы к оси ее вращения, причем давление превышает противодавлени газа и центробежных сил, действующих на

25

Авторы

Даты

1975-11-25—Публикация

1973-12-14—Подача