Обычно изгибание рессорных листов производится ручным способом Затем изогнутые листы подвергаются закалке простым погружением в жидкость. Благодаря тому, что закалка прдизводится в свободном состоянии, рессорный лист деформируется, т. е. меняет радиус, кривизны, в результате чего требуется дополнительная правка листов в холодном состоянии, кроме того, ручной способ изгибания рессорных листов требует значительной затраты времени и не обеспечивает требуемой точности. Погружение же в воду раскаленного листа не обеспечивает равномерной; закалки, а дополнительная правка листов в холодном состоянии вызывает наклеп, который создает вредное внутреннее напряжение в металле. Неточность изгибания листов вызывает в собранной рессоре зазоры между ними, для устра нения которых необходимо выполнять наружные листы радиусом, меньшим, чем внутренние и этим осуществлять натяг. И все же в собранной рессоре листы получают внутреннее напрялсение еще до того, как рессора будет нагружена.

Известны гибочные прессы для рессор, на которых сгибание раскаленного рессорного листа производится на шаблоне, представляющем собой закаленный рессорный лист; закалка же

производится обыкновенным способом. Применение такого станка требует наличия запаса щаблонов.

В других прессах для изгибания и закалки при помощи одной пары эластичных шаблонов может производиться Изгиб рессорных листов различных радиусов изгиба.- Закалка, же производится посредством механического погружения в воду рессорного листа, зажатого между щаблонами; такой способ закалки предотвращает коробление рессорного листа.

К недостатку такого станка следует отнести конструктивное выполнение наклонных направляющих для концов штемпеля, которое не обеспечивает точности изгибания рессорных листов.

Согласно изобретению, для возможности изменения кривизны штемпеля в процессе выполнения им работы этот штемпель шарнирно соединен посредством поворотного башмака с ползуном, подвижным в направляющих станины.

Предлагаемый пресс имеет в виду Обеспечить точность изгибания, предотвратить коробление при закалке и полностью исключить необходимость в дополнительной пригонке. Точность изгибания рессорных листов исклю.чает необходимость в создании „натяга, вызывающем внутренние напряжения при сборке рессоры.

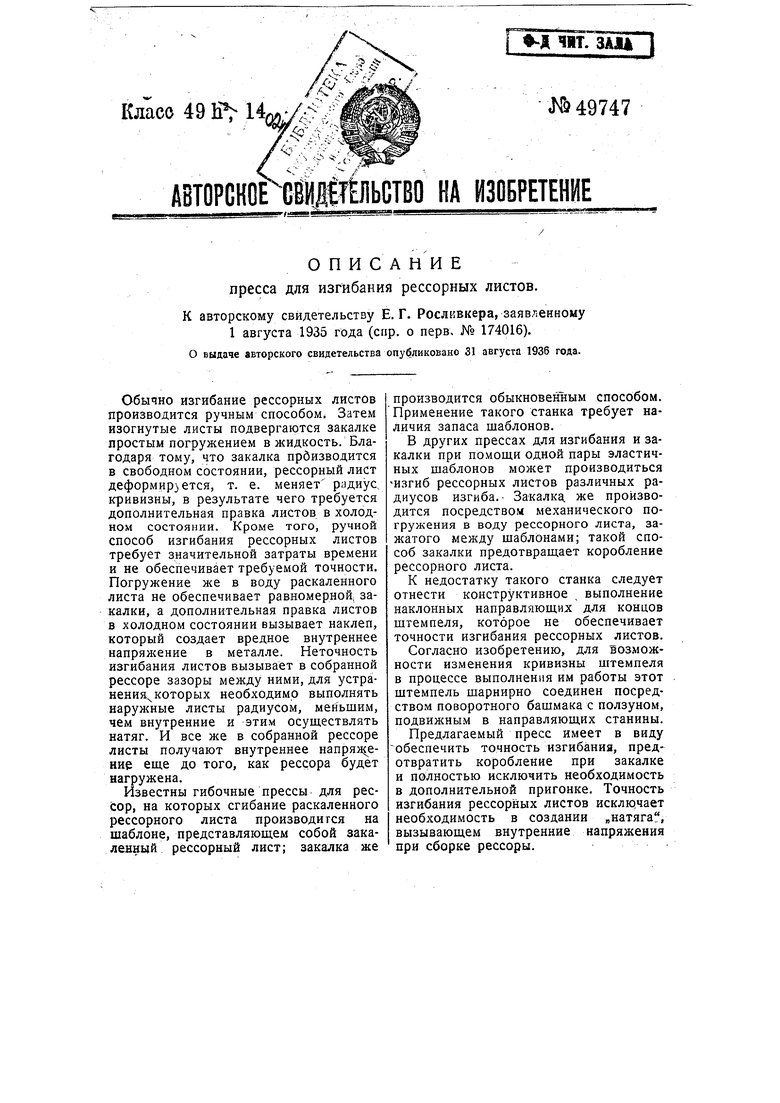

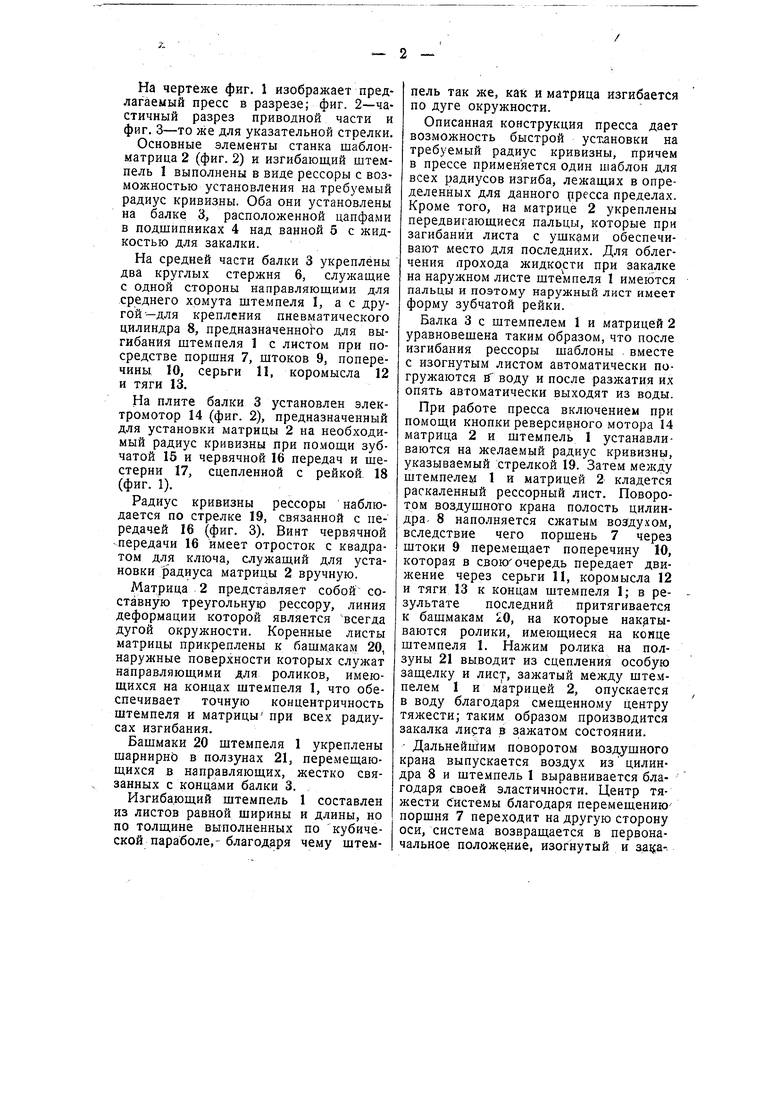

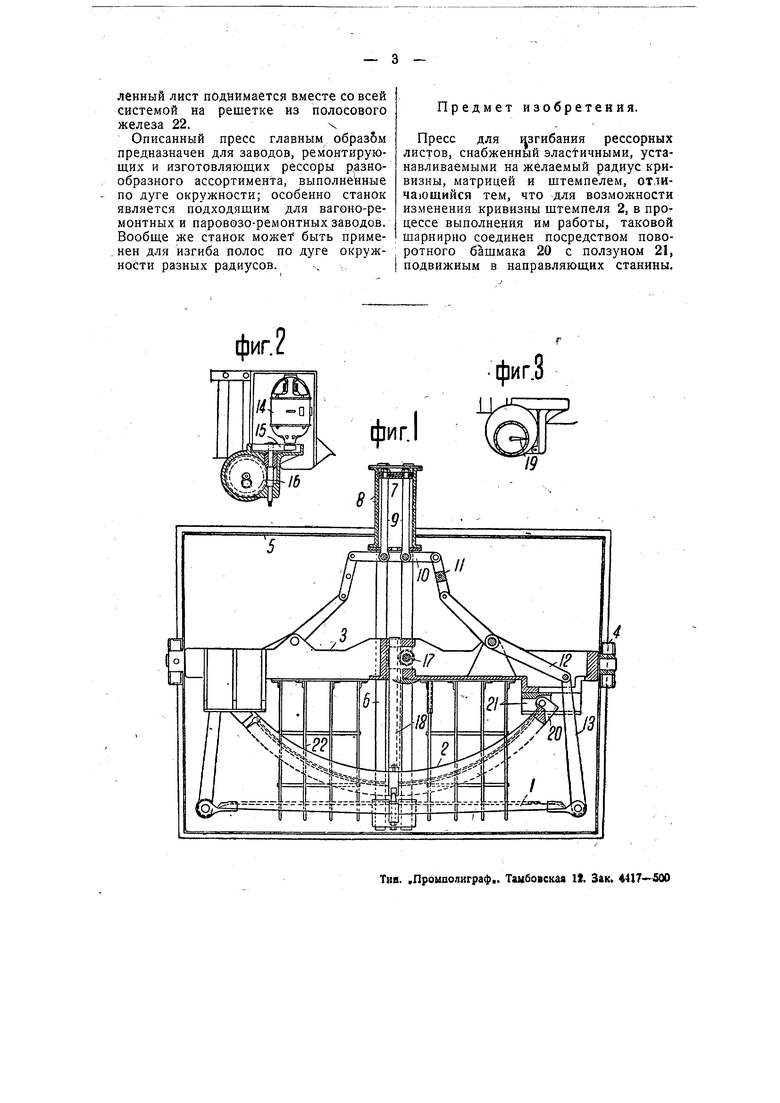

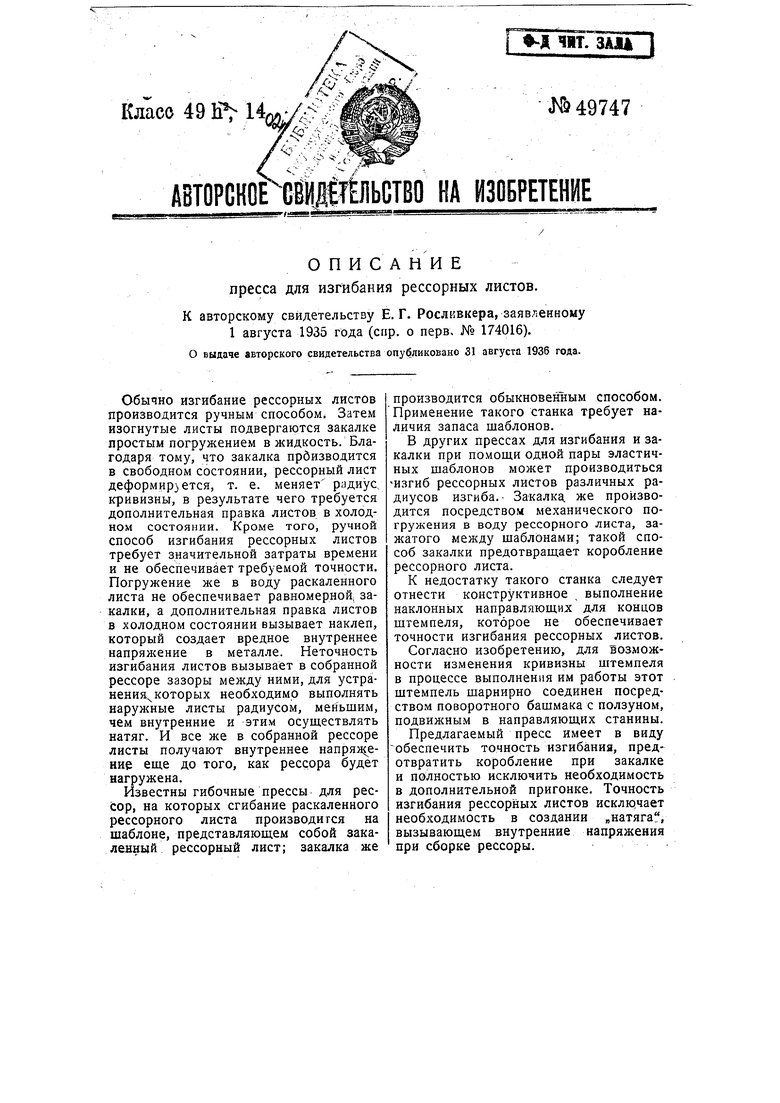

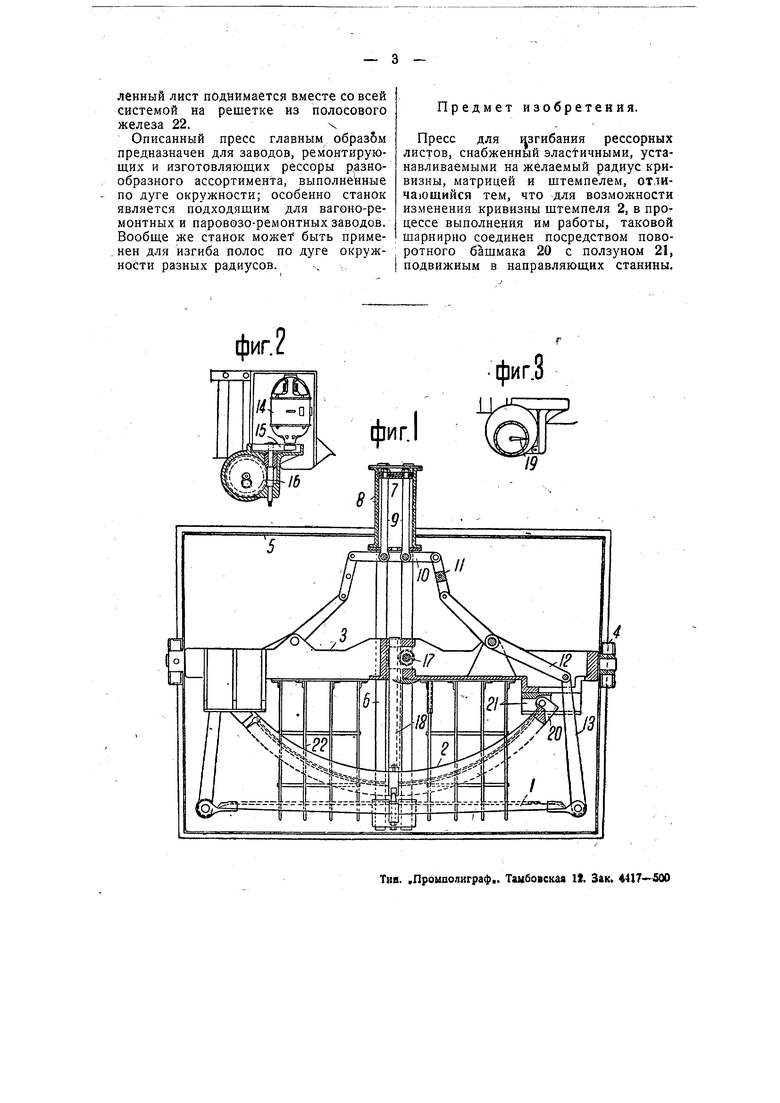

На чертеже фиг. 1 изображает предлагаемый пресс в разрезе; фиг. 2-частичный разрез приводной части и фиг. 3-то же для указательной стрелки.

Основные элементы станка шаблонматрица 2 (фиг. 2) и изгибающий штемпель 1 выполнены в виде рессоры с возможностью установления на требуемый радиус кривизны. Оба они установлены на балке 3, расположенной цапфами в подшипниках 4 над ванной 5 с жидкостью для закалки.

На средней части балки 3 укреплены два круглых стержня 6, служащие с одной стороны направляющими для среднего хомута щтемпеля 1, а с другой-для крепления пневматического цилиндра 8, предназначенного для выгибания штемпеля 1 с листом при посредстве поршня 7, штоков 9, поперечины 10, серьги 11, коромысла 12 и тяги 13.

На плите балки 3 установлен электромотор 14 (фиг. 2), предназначенный для установки матрицы 2 на необходимый радиус кривизны при помощи зубчатой 15 и червячной 16 передач и шестерни 17, сцепленной с рейкой. 18 (фиг. 1).

Радиус кривизны рессоры наблюдается по стрелке 19, связанной с передачей 16 (фиг. 3). Винт червячной передачи 16 имеет отросток с квадратом для ключа, служащий для установки радиуса матрицы 2 вручную.

Матрица 2 представляет собой составную треугольную рессору, линия деформации которой является всегда дугой окружности. Коренные листы матрицы прикреплены к башмакам 20, наружные поверхности которых служат направляющими для роликов, имеющихся на концах штемпеля 1, что обеспечивает точную концентричность штемпеля и матрицы при всех радиусах изгибания.

Башмаки 20 штемпеля 1 укреплены шарнирно в ползунах 21, перемещающихся в направляющих, жестко связанных с концами балки 3.

Изгиба.ющий штемпель 1 составлен из листов равной ширины и длины, но по толщине выполненных по кубической параболе,-благодаря чему штемпель так же, ка1 и матрица изгибается по дуге окружности.

Описанная конструкция пресса дает возможность быстрой устлновки на требуемый радиус кривизны, причем в прессе применяется один шаблон для всех радиусов изгиба, лежащих в определенных для данного рресса пределах. Кроме того, на матрице 2 укреплены передвигающиеся пальцы, которые при загибании листа с ушками обеспечивают место для последних. Для облегчения прохода жидкости при закалке на наружном листе штемпеля 1 имеются пальцы и поэтому наружный лист имеет форму зубчатой рейки.

Балка 3 с штемпелем 1 и матрицей 2 уравновешена таким образом, что после изгибания рессоры шаблоны - вместе с изогнутым листом автоматически погружаются 0 воду и после разжатия их опять автоматически выходят из воды.

При работе пресса включением при помощи кнопки реверсирного мотора 14 матрица 2 и штемпель I устанавливаются на желаемь1й радиус кривизны, указываемый :стрелкой 19. Затем между штемпелем 1 и матрицей 2 кладется раскаленный рессорный лист. Поворотом воздушного крана полость цилиндра- 8 наполняется сжатым воздухом, вследствие чего поршень 7 через штоки 9 перемещает поперечину 10, которая в СВОЮочередь передает движение через серьги И, коромысла 12 и тяги 13 к концам штемпеля 1; в результате последний притягивает ;я к башмакам 20, на которые накдтываются ролики, имеющиеся на конце штемпеля 1. Нажим ролика на ползуны 21 выводит из сцепления особую защелку и лист, зажатый между штемпелем 1 и матрицей 2, опускается в воду благодаря смещенному центру тяжести; таким образом производится закалка листа в зажатом состоянии. - Дальнейпгим поворотом воздушного крана выпускается воздух из цилиндра 8 и штемпель I выравнивается благодаря своей эластичности. Центр тяжести Системы благодаря перемещению поршня 7 переходит на другую сторону оси, система возвращается в первоначальное положе.ние, изогнутый и

Авторы

Даты

1936-08-31—Публикация

1935-08-01—Подача