1

Изобретение может быть использовано в металлорежущих станках для привода дополнительного инструмента, периодически работающего с основным инструментом.

Известны откидные фрезерные головки со шпинделем, кинематически связанным со Шпинделем бабки фрезерного станка и расположенным в корпусе, подвижно соединенном с корпусом бабки.

Известные головки не позволяют работать шпинделем бабки станка одновременно со шпинделем головки.

Кроме того, невозможно введение шпинделя бабки станка в работу без демонтажа головки.

С целью отвода головки без демонтажа ее крепления и возможности одновременной работы шпинделя бабки станка и шпинделя описываемой головки, корпус последней закреплен на цапфе, имеющейся на шпинделе бабки, и он.абжен зубчатым сектором, кинематически связанным с роликом, взаимодействующим с кулачком, смонтированным на бабке станка, причем второй сектор установлен на бабке с возможностью изменения его углового положения для регулирования глубины врезания инструмента.

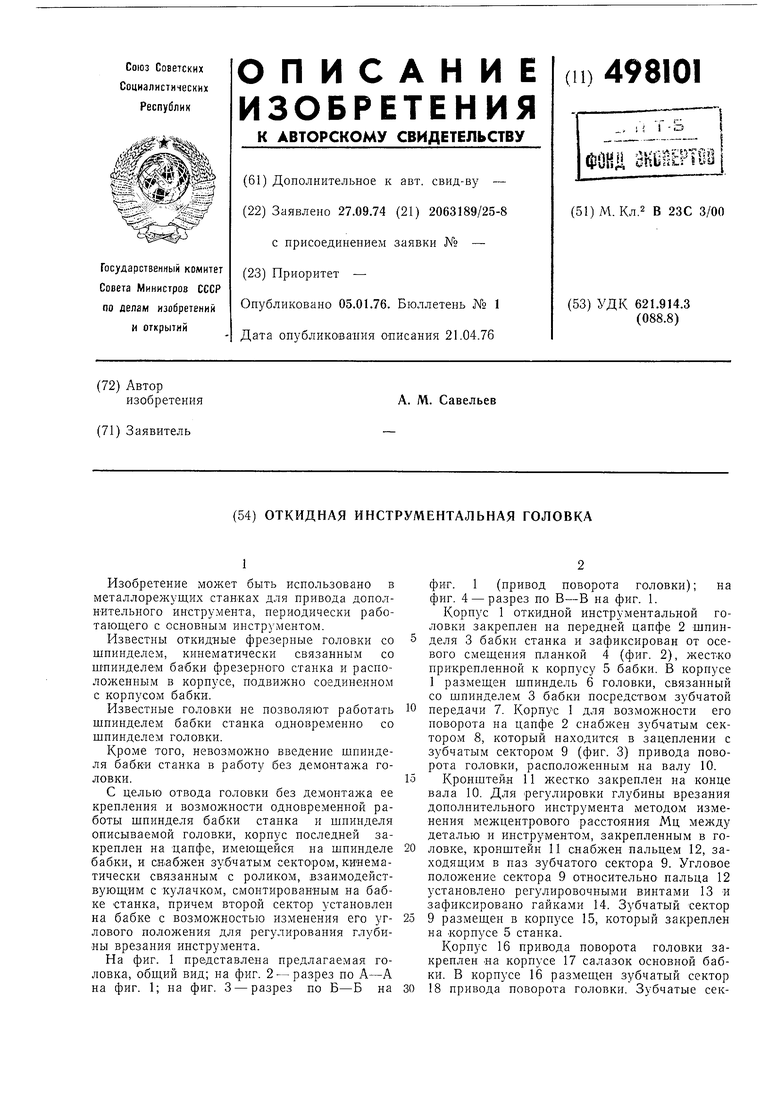

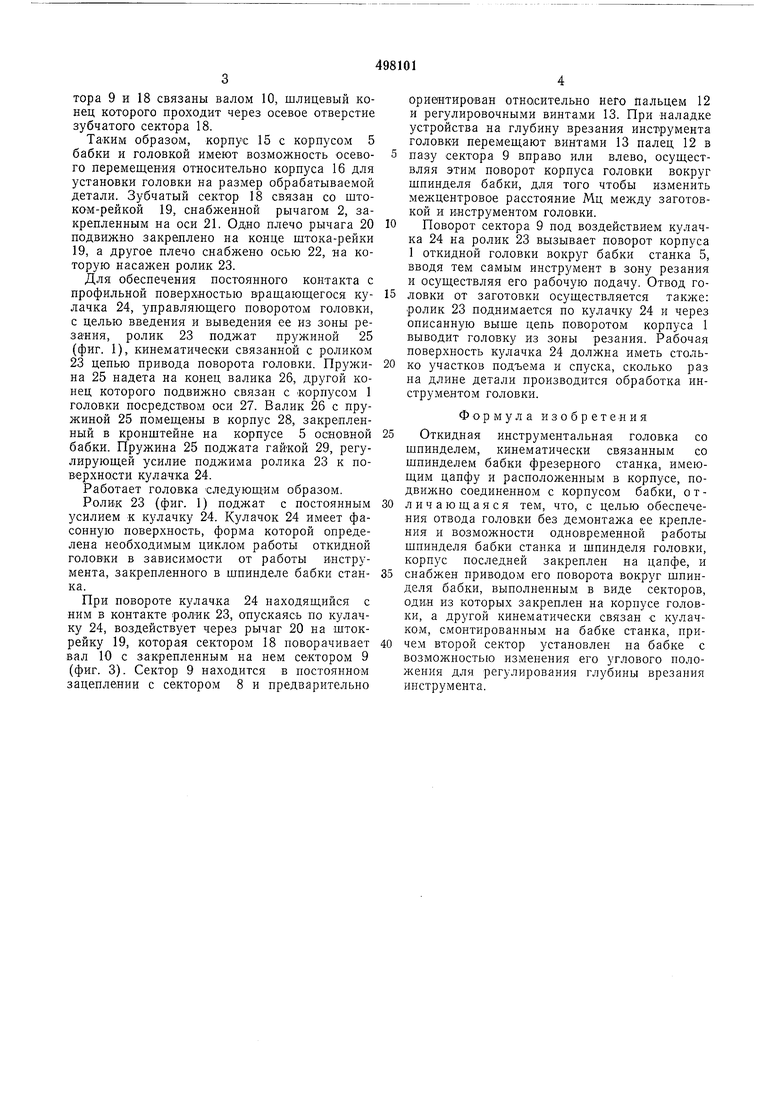

На фиг. 1 представлена предлагаемая головка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на

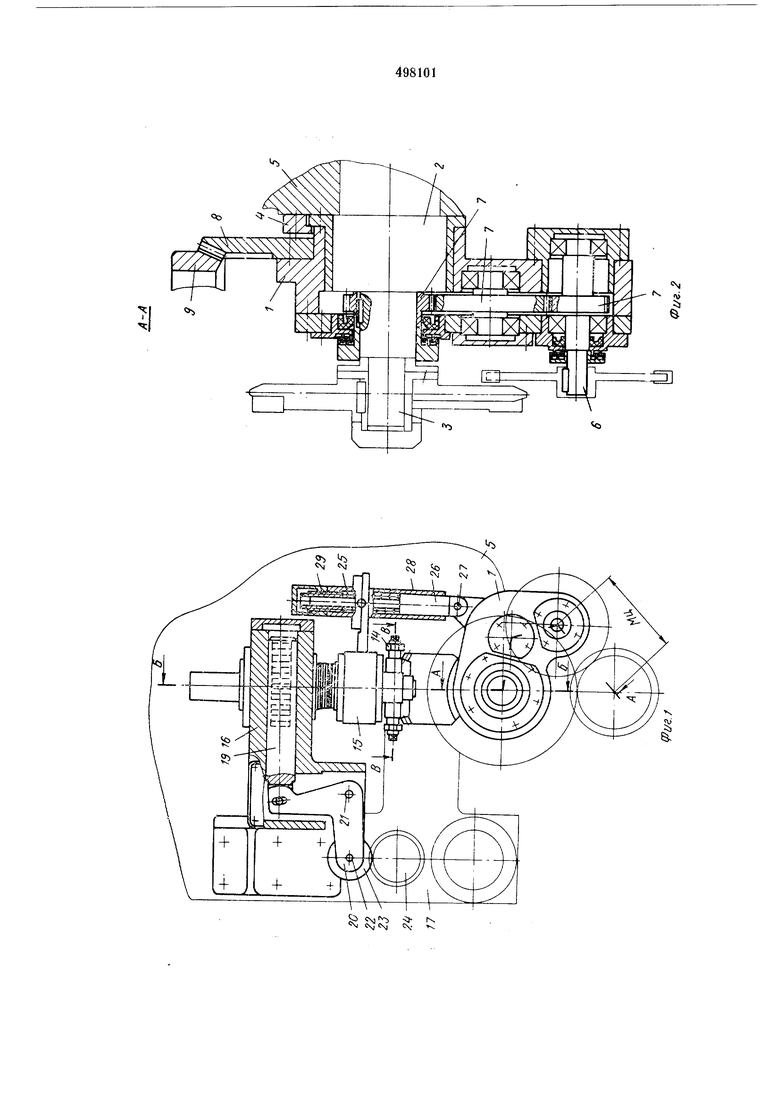

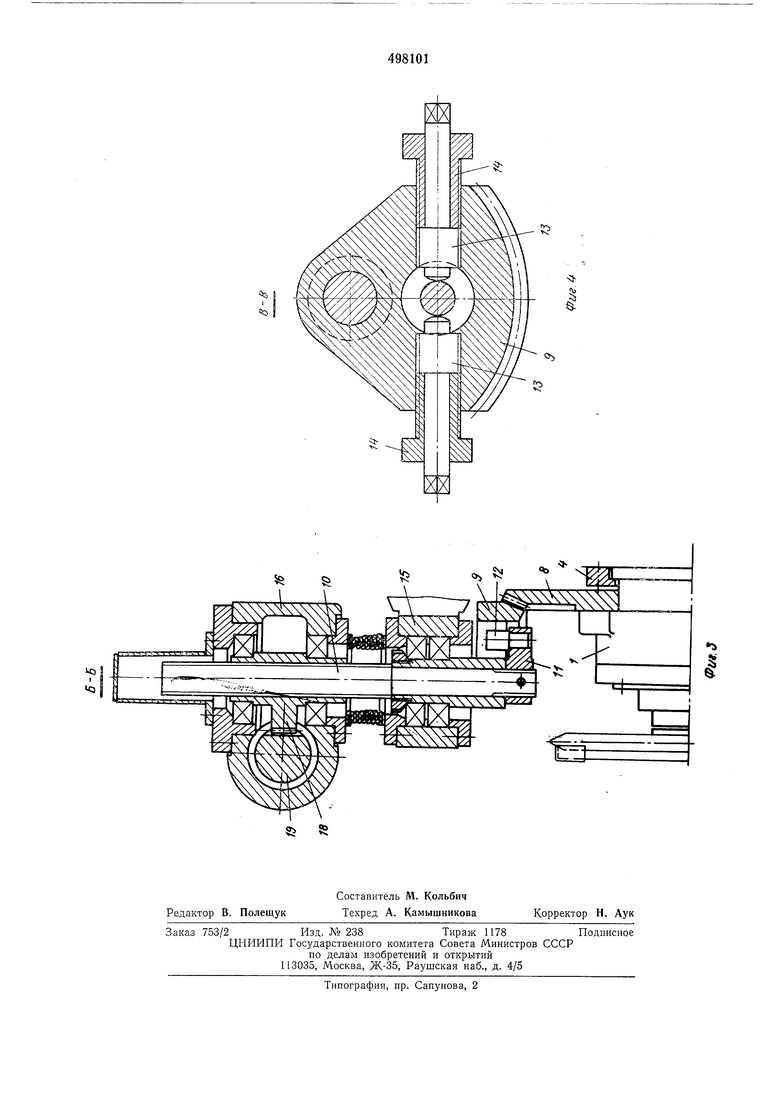

фиг. 1 (привод поворота головки); на ф|иг. 4 -разрез по В-В на фиг. 1.

Корпус 1 откидной инструментальной головки закреплен на передней цапфе 2 шпинделя 3 бабки станка и зафиксирован от осевого смещения планкой 4 (фиг. 2), жестко прикрепленной к корпусу 5 бабки. В корпусе 1 размещен щпиндель 6 головки, связанный со шпинделем 3 бабки посредством зубчатой передачи 7. Корпус 1 для возможности его поворота на цапфе 2 снабжен зубчатым сектором 8, который находится в зацеплении с зубчатым сектором 9 (фиг. 3) привода поворота головки, расположенным на валу 10.

Кронштейн 11 жестко закреплен на конце вала 10. Для регулировки глубины врезания дополнительного инструмента методом изменения межцентрового расстояния Мц между деталью и инструментом, закрепленным в головке, кронштейн II снабжен пальцем 12, заходяшим в паз зубчатого сектора 9. Угловое положение сектора 9 относительно пальца 12 установлено регулировочными винтами 13 и зафиксировано гайками 14. Зубчатый сектор 9 размещен в корпусе 15, который закреплен на корпусе 5 станка.

Корпус 16 привода поворота головки закреплен «а корпусе 17 салазок основной бабки. В корпусе 16 размещен зубчатый сектор 18 привода поворота головки. Зубчатые сектора 9 и 18 связаны валом 10, шлицевый конец которого проходит через осевое отверстие зубчатого сектора 18.

Таким образом, корпус 15 с корпусом 5 бабки и головкой имеют возможность осевого перемещения относительно корпуса 16 для установки головки на размер обрабатываемой детали. Зубчатый сектор 18 связан со штоком-рейкой 19, снабженной рычагом 2, закрепленным на оси 21. Одно плечо рычага 20 подвижно закреплено на конце штока-рейки 19, а другое плечо снабжено осью 22, иа которую насажен ролик 23.

Для обеспечения постоянного контакта с профильной поверхностью вращающегося кулачка 24, управляющего поворотом головки, с целью введения и выведения ее из зоны резания, ролик 23 поджат пружиной 25 (фиг. 1), кинематически связанной с роликом 23 цепью привода поворота головки. Пружина 25 надета на конец валика 26, другой конец которого подвижно связан с -корпусом 1 головки посредством оси 27. Валик 26 с пружиной 25 помещены в корпус 28, закрепленный в кронштейне на корпусе 5 основной бабки. Пружина 25 поджата гайкой 29, регулирующей усилие поджима ролика 23 к поверхности кулачка 24.

Работает головка следующим образом.

Ролик 23 (фиг. 1) поджат с постоянным усилием к кулачку 24. Кулачок 24 имеет фасонную поверхность, форма которой определена необходимым циклОМ работы откидной головки в зависимости от работы инструмента, закрепленного в шпинделе бабки станка.

При повороте кулачка 24 находящийся с ним в контакте ролик 23, о-пускаясь по кулачку 24, воздействует через рычаг 20 на штокрейку 19, которая сектором 18 поворачивает вал 10 с закрепленным на нем сектором 9 (фиг. 3). Сектор 9 находится в постоянном зацеплении с сектором 8 и предварительно

ориентирован относительно него пальцем 12 и регулировочными винтами 13. При наладке устройства на глубину врезания инст1румента головкИ перемещают винтами 13 палец 12 в пазу сектора 9 вправо или влево, осуществляя этим поворот корпуса головки вокруг шпинделя бабки, для того чтобы изменить межцентровое расстояние Мц между заготовкой и инструментом головки.

Поворот сектора 9 под воздействием кулачка 24 на ролик 23 вызывает поворот корпуса 1 откидной головки вокруг бабки станка 5, вводя тем самым инструмент в зону резания и осуществляя его рабочую подачу. Отвод головки от заготовки осуществляется также: ролик 23 поднимается по кулачку 24 и через описанную выше цепь поворотом корпуса 1 выводит головку из зоны резания. Рабочая поверхность кулачка 24 должна иметь столько участков подъема и спуска, сколько раз на длине детали производится обработка инструментом головки.

Формула изобретения

Откидная инструментальная головка со шпинделем, кинематически связанным со шпинделем бабки фрезерного станка, имеющим цапфу и расположенным в корпусе, подвижно соединенном с корпусом бабки, отличающаяся тем, что, с целью обеспечения отвода головки без демонтажа ее крепления и возможности одновременной работы шпинделя бабки станка и шпинделя головки, корпус последней закреплен на цапфе, и снабжен приводом его поворота вокруг шпинделя бабки, выполненным в виде секторов, один из которых закреплен на корпусе головки, а другой кинематически связан с кулачком, смонтированным на бабке станка, причем второй сектор установлен на бабке с возможностью изменения его углового положения для регулирования глубины врезания инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки секторов сварных отводов трубопроводов | 1978 |

|

SU764872A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| СТАНОК ДЛЯ СНЯТИЯ ФАСКИ | 1972 |

|

SU338313A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU971630A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Многопозиционный станок для обработки зубчатых колес | 1987 |

|

SU1618531A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Станок для обработки фасок на кулачках распределительных валов | 1977 |

|

SU707701A1 |

| Станок для заточки инструмента | 1989 |

|

SU1761392A1 |

Авторы

Даты

1976-01-05—Публикация

1974-09-27—Подача