I

Изобретение относится к области автоматики и вычислительной техники и предназначено для использования в системах числового программного управления токарными и карусельными станками с несколькими суппортами.

Известны системы программного управления станками, содержащие датчик обратной связи, задающий генератор импульсов и распределитель, подключенный к блокам ключей.

Недостатком этих систем является большой объем электронного оборудования и ограниченная область применения.

Целью изобретения является расширение области применения систем.

Для достижения этой цели в предлагаемую систему введены два элемента «И и по каждой координате управления четыре элемента «И, элементы «ИЛИ, счетчик импульсов и управляемый генератор импульсов, подключенный через последовательно соединенные по соответствующей координате управления первый элемент «И, элемент «ИЛИ, один из входов которого подсоединен через второй элемент «И ко входу третьего элемента «И и к выходу блока ключей, и четвертый элемент «И - к счетчику импульсов, связанному с четвертым элементом «И, а задающий генератор импульсов и датчик обратной связи через соответствующие пятый и щестой элементы «И подключены к распределителю.

Это позволяет сократить объем электронного оборудования и расширить область применения системы.

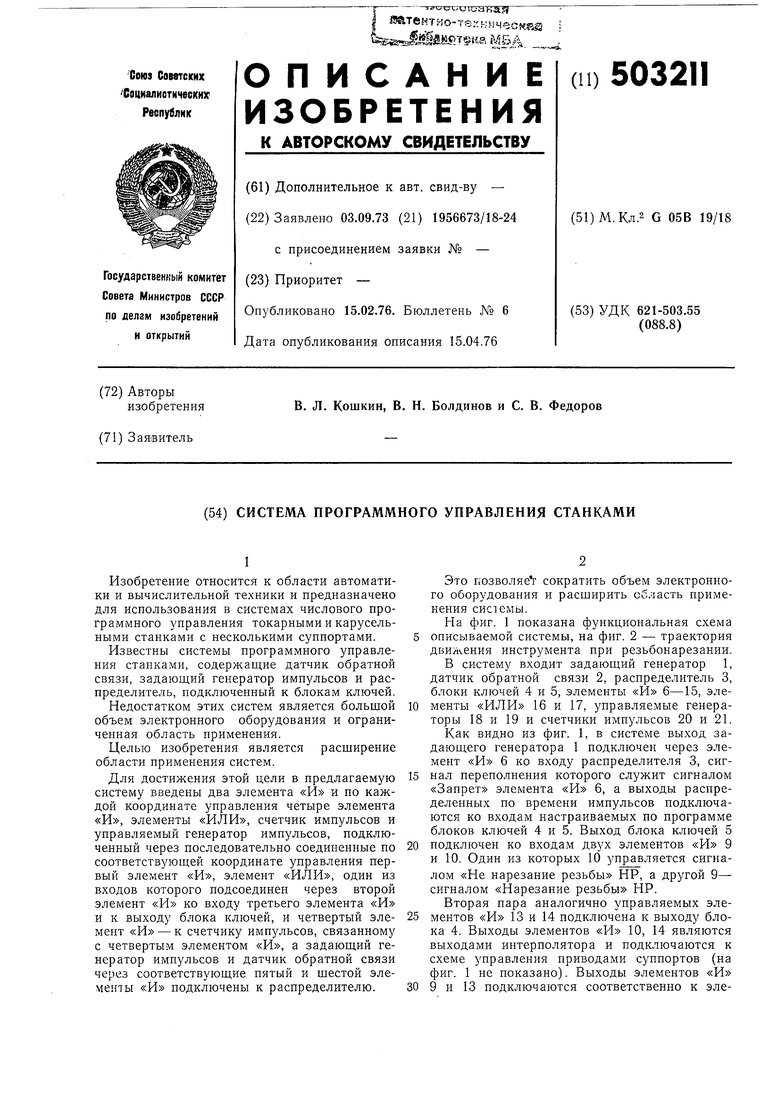

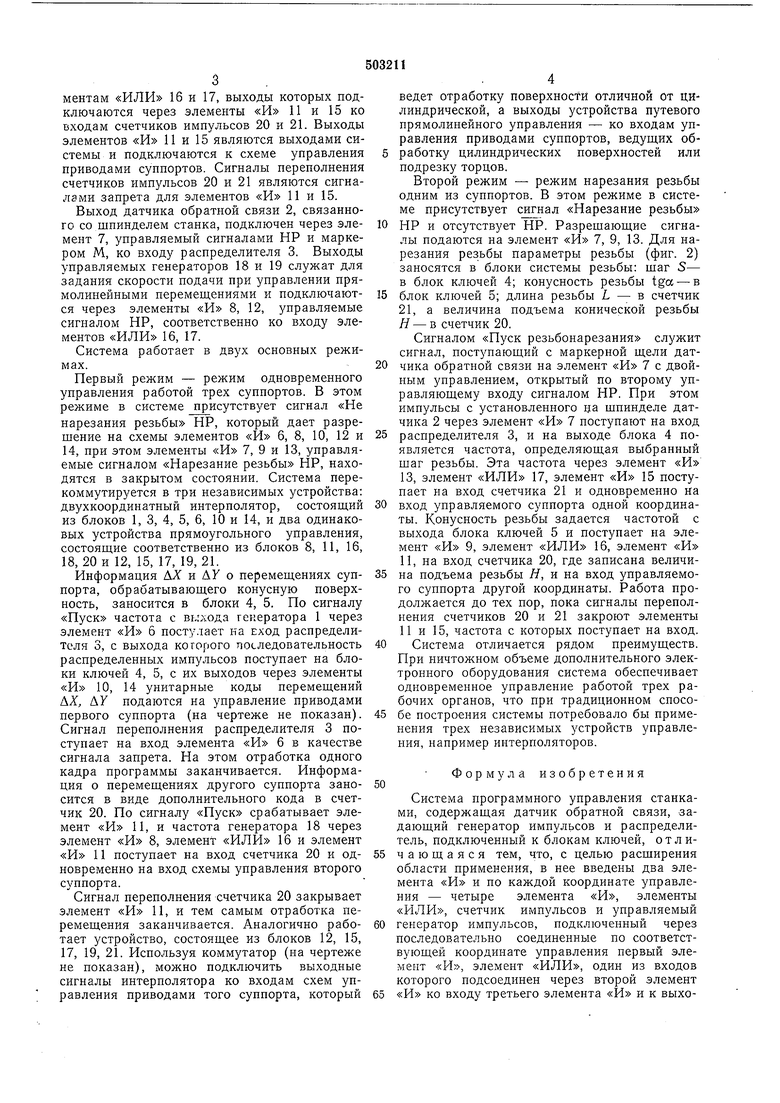

На фиг. 1 показана функциональная схема

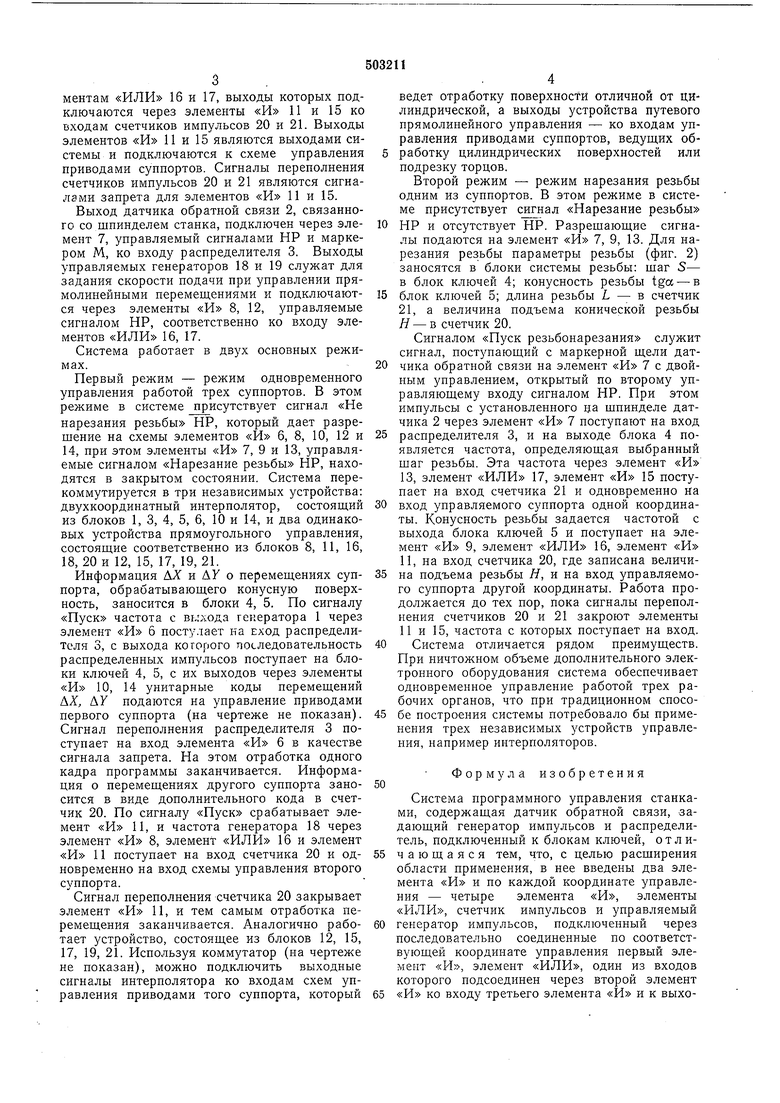

5 описываемой системы, на фиг. 2 - траектория

движения инструмента при резьбонарезании.

В систему входит задающий генератор 1, датчик обратной связи 2, распределитель 3, блоки ключей 4 и 5, элементы «И 6-15, элементы «ИЛИ 16 и 17, управляемые генераторы 18 и 19 и счетчики импульсов 20 и 21.

Как видно из фиг. 1, в системе выход задающего генератора 1 подключен через элемент «И 6 ко входу распределителя 3, сигнал переполнения которого служит сигналом «Запрет элемента «И 6, а выходы распределенных по времени импульсов подключаются ко входам настраиваемых по программе блоков ключей 4 и 5. Выход блока ключей 5 0 подключен ко входам двух элементов «И 9 и 10. Один из которых 10 управляется сигналом «Не нарезание резьбы HP, а другой 9- сигналом «Нарезание резьбы HP.

Вторая пара аналогично управляемых элементов «И 13 и 14 подключена к выходу блока 4. Выходы элементов «И 10, 14 являются выходами интерполятора и подключаются к схеме управления приводами суппортов (на фиг. 1 не показано). Выходы элементов «И 0 9 и 13 подключаются соответственно к элементам «ИЛИ 16 и 17, выходы которых подключаются через элементы «И 11 и 15 ко входам счетчиков импульсов 20 и 21. Выходы элементов «И И и 15 являются выходами системы и подключаются к схеме управления приводами суппортов. Сигналы переполнения счетчиков импульсов 20 и 21 являются сигналами запрета для элементов «И И и 15.

Выход датчика обратной связи 2, связанного со шпинделем станка, подключен через элемент 7, управляемый сигналами HP и маркером М, ко входу распределителя 3. Выходы управляемых генераторов 18 и 19 служат для задания скорости подачи при управлении прямолинейными перемещениями и подключаются через элементы «И 8, 12, управляемые сигналом HP, соответственно ко входу элементов «ИЛИ 16, 17.

Система работает в двух основных режимах.

Первый режим - режим одновременного управления работой трех суппортов. В этом режиме в системе присутствует сигнал «Не нарезания резьбы HP, который дает разрешение на схемы элементов «И 6, 8, 10, 12 и 14, при этом элементы «И 7, 9 и 13, управляемые сигналом «Нарезание резьбы HP, находятся в закрытом состоянии. Система перекоммутируется в три независимых устройства: двухкоординатный интерполятор, состоящий из блоков 1, 3, 4, 5, 6, 10 и 14, и два одинаковых устройства прямоугольного управления, состоящие соответственно из блоков 8, 11, 16, 18, 20 и 12, 15, 17, 19,21.

Информация А и АУ о перемещениях суппорта, обрабатывающего конусную поверхность, заносится в блоки 4, 5. По сигналу «Пуск частота с выхода генератора 1 через элемент «И 6 постулает на ЕХОД распределителя 3, с выхода которого последовательность распределенных импульсов поступает на блоки ключей 4, 5, с их выходов через элементы «И 10, 14 унитарные коды перемещений , АУ подаются на управление приводами первого суппорта (на чертеже не показан). Сигнал переполнения распределителя 3 поступает на вход элемента «И 6 в качестве сигнала запрета. На этом отработка одного кадра программы заканчивается. Информация о перемещениях другого суппорта заносится в виде дополнительного кода в счетчик 20. По сигналу «Пуск срабатывает элемент «И 11, и частота генератора 18 через элемент «И 8, элемент «ИЛИ 16 и элемент «И 11 поступает на вход счетчика 20 и одновременно на вход схемы управления второго суппорта.

Сигнал переполнения счетчика 20 закрывает элемент «И 11, и тем самым отработка перемещения заканчивается. Аналогично работает устройство, состоящее из блоков 12, 15, 17, 19, 21. Используя коммутатор (на чертеже не показан), можно подключить выходные сигналы интерполятора ко входам схем управления приводами того суппорта, который

ведет отработку поверхности отличной от цилиндрической, а выходы устройства путевого прямолинейного управления - ко входам управления приводами суппортов, ведущих обработку цилиндрических поверхностей или подрезку торцов.

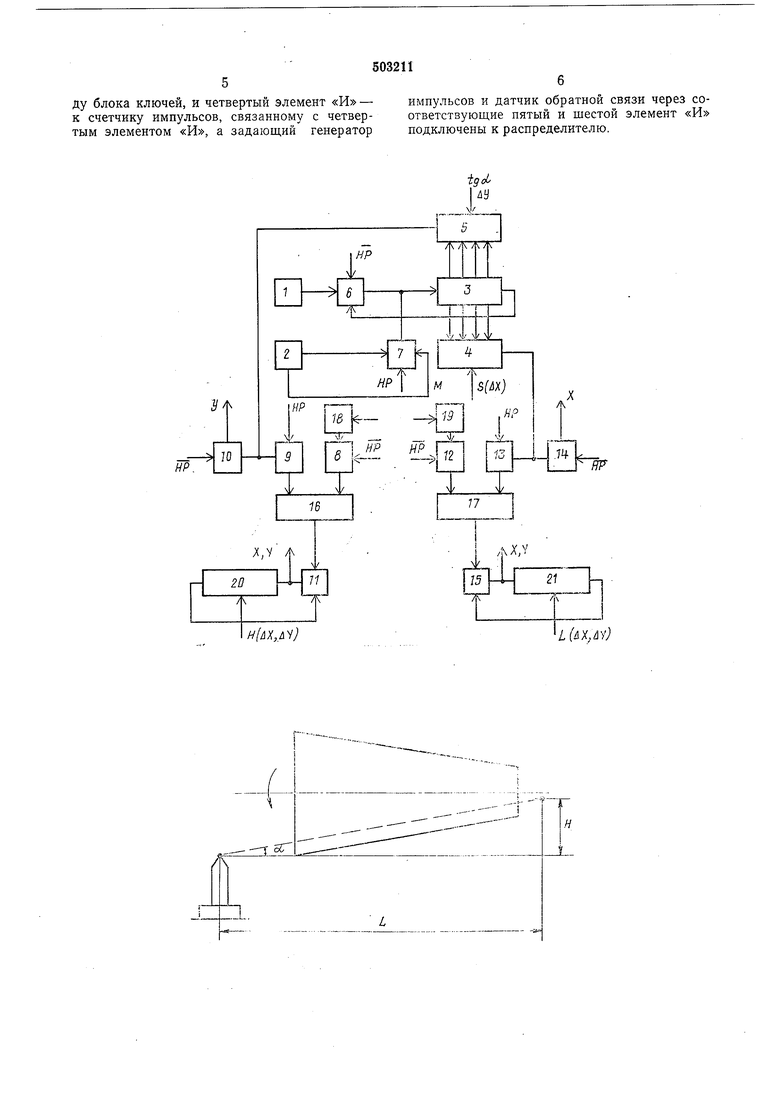

Второй режим - режим нарезания резьбы одним из суппортов. В этом режиме в системе присутствует с игнал «Нарезание резьбы

0 HP и отсутствует HP. Разрешающие сигналы подаются на элемент «И 7, 9, 13. Для нарезания резьбы параметры резьбы (фиг. 2) заносятся в блоки системы резьбы: шаг S- в блок ключей 4; конусность резьбы tga - в

5 блок ключей 5; длина резьбы L - в счетчик 21, а величина подъема конической резьбы Я - в счетчик 20.

Сигналом «Пуск резьбонарезания служит сигнал, поступающий с маркерной щели датчика обратной связи на элемент «И 7 с двойным управлением, открытый по второму управляющему входу сигналом HP. При этом импульсы с установленного ца шпинделе датчика 2 через элемент «И 7 поступают на вход

5 распределителя 3, и на выходе блока 4 появляется частота, определяющая выбранный шаг резьбы. Эта частота через элемент «И 13, элемент «ИЛИ 17, элемент «И 15 поступает на вход счетчика 21 и одновременно на

0 вход управляемого суппорта одной координаты. Конусность резьбы задается частотой с выхода блока ключей 5 и поступает на элемент «И 9, элемент «ИЛИ 16, элемент «И 11, на вход счетчика 20, где записана величина подъема резьбы Я, и на вход управляемого суппорта другой координаты. Работа продолжается до тех пор, пока сигналы переполнения счетчиков 20 и 21 закроют элементы 11 и 15, частота с которых поступает на вход.

0 Система отличается рядом преимуществ. При ничтожном объеме дополнительного электронного оборудования система обеспечивает одновременное управление работой трех рабочих органов, что при традиционном способе построения системы потребовало бы применения трех независимых устройств управления, например интерполяторов.

Формула изобретения

Система программного управления станками, содержащая датчик обратной связи, задающий генератор импульсов и распределитель, подключенный к блокам ключей, отличающаяся тем, что, с целью расщирения области применения, в нее введены два элемента «И и по каждой координате управления - четыре элемента «И, элементы «ИЛИ, счетчик импульсов н управляемый

генератор импульсов, подключенный через последовательно соединенные по соответствующей координате управления первый элемент «И, элемент «ИЛИ, один из входов которого подсоединен через второй элемент

«И ко входу третьего элемента «И и к выхо5ду блока ключей, и четвертый элемент к счетчику импульсов, связанному с четвертым элементом «И, а задающий генератор б импульсов и датчик обратной связи через соответствующие пятый и шестой элемент «И подключены к распределителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейно-круговой интерполятор | 1975 |

|

SU555381A1 |

| Устройство для программного управления станком | 1980 |

|

SU920641A1 |

| Цифровой интерполятор | 1986 |

|

SU1310778A1 |

| Устройство для программного управления | 1986 |

|

SU1376065A1 |

| Устройство для программного управления | 1984 |

|

SU1193643A1 |

| Устройство для двухкоординатного программного управления | 1981 |

|

SU962857A1 |

| Интерполятор | 1978 |

|

SU813365A1 |

| Устройство для задания программы | 1979 |

|

SU849148A1 |

| Устройство для программного управления | 1986 |

|

SU1397878A1 |

| Программное задающее устройство | 1981 |

|

SU991376A1 |

H{u)(,hi)

/.( XJVv

Авторы

Даты

1976-02-15—Публикация

1973-09-03—Подача