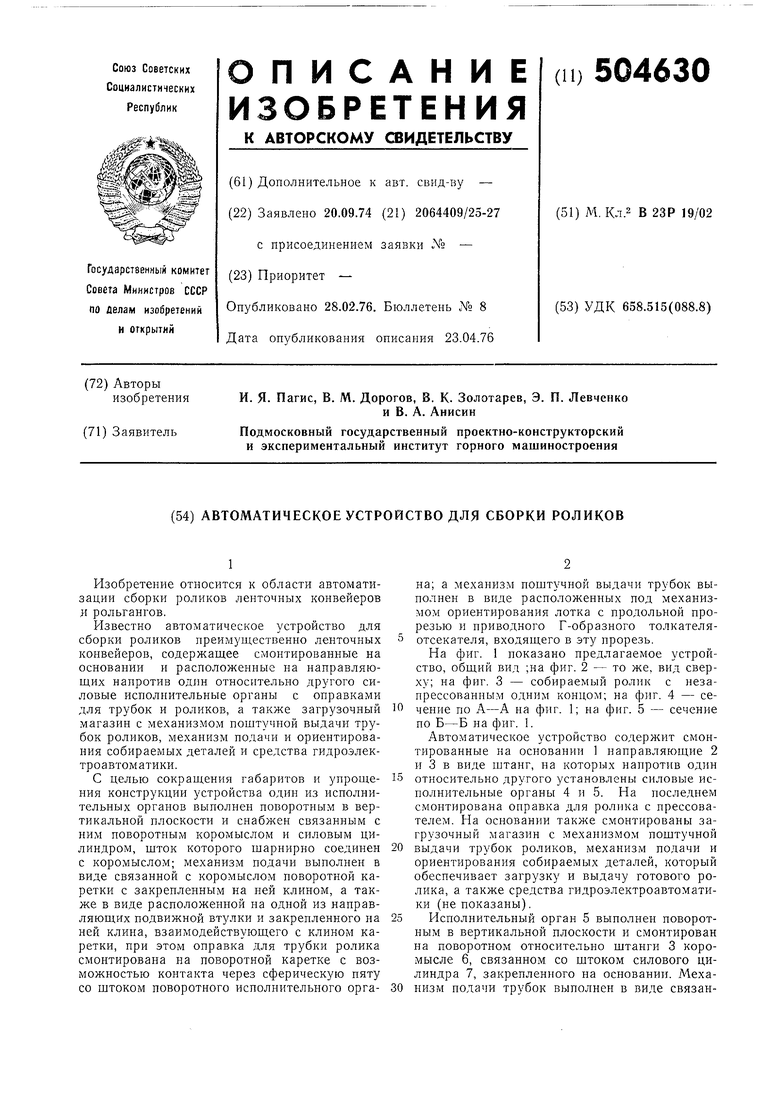

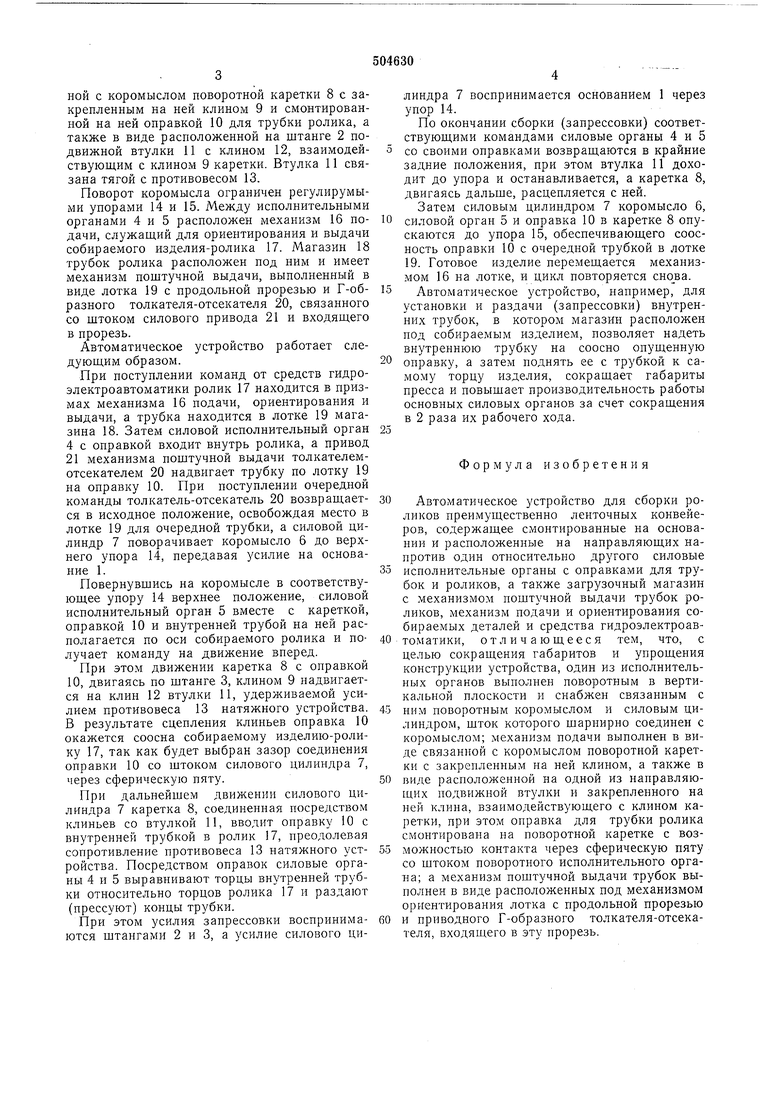

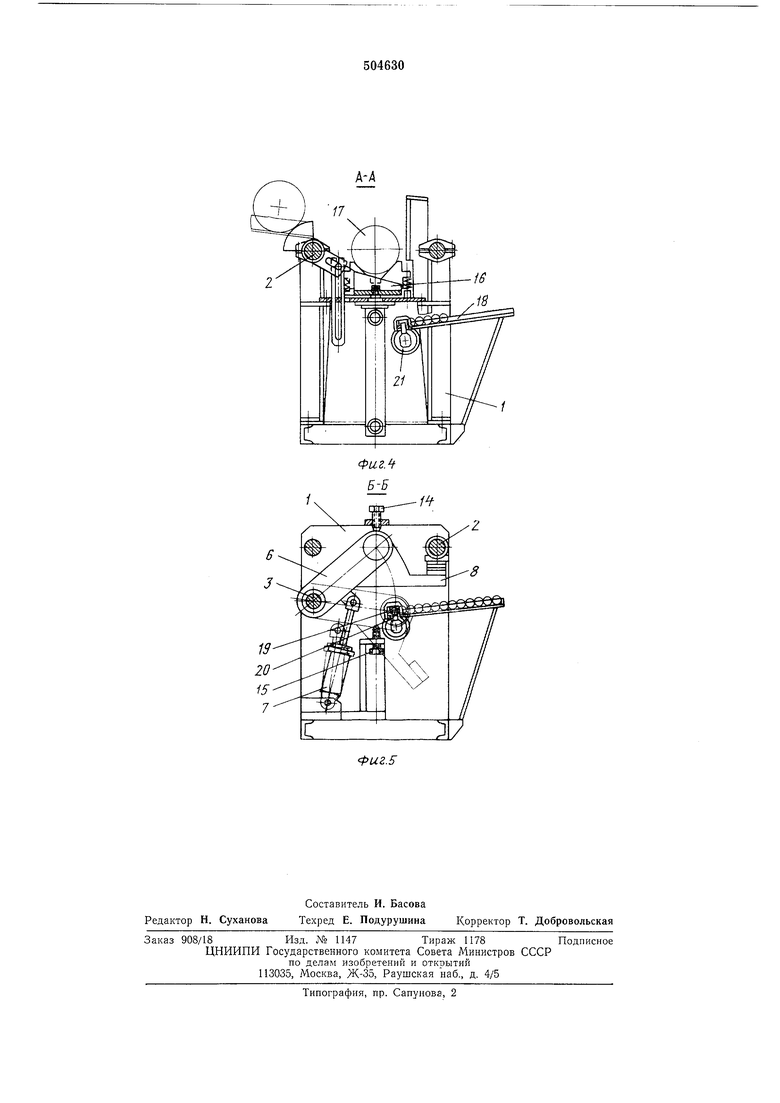

Изобретение относится к области автоматизации сборки роликов ленточных конвейеров и рольгангов. Известно автоматическое устройство для сборки роликов преимущественно ленточных конвейеров, содержащее смонтированные на основании и расположенные на направляющих напротив один относительно другого силовые исполнительные органы с оправками для трубок и роликов, а также загрузочный магазин с механизмом поштучной выдачи трубок роликов, механизм подачи и ориентирования собираемых деталей и средства гидроэлектроавтоматики. С целью сокрап ения габаритов и упрощения конструкции устройства один из исполнительных органов выполнен поворотным в вертикальной плоскости и снабжен связанным с ним поворотным коромыслом и силовым цилиндром, шток которого шарнирно соединен с коромыслом; механизм подачи выполнен в виде связанной с коромыслом новоротной каретки с закрепленным на ней клином, а также в виде расположенной на одной из направляющих подвижной втулки и закрепленного на ней клина, взаимодействующего с клином каретки, при этом оправка для трубки ролика смонтирована на поворотной каретке с возможностью контакта через сферическую пяту со штоком поворотного исполнительного органа; а механизм пощтучной выдачи трубок выполнен в виде расположенных под механизмом ориентирования лотка с продольной прорезью и приводного Г-образного толкателяотсекателя, входящего в эту прорезь. На фиг. 1 показано предлагаемое устройство, общий вид ;на фиг. 2 - то же, вид сверху; на фиг. 3 - собираемый ролик с незапрессованным одним концом; на фиг. 4 - сечение по А-А на фиг. 1; на фиг. 5 - сечение по Б-Б на фиг. 1. Автоматическое устройство содержит смонтированные на основании 1 направляющие 2 и 3 в виде штанг, на которых нанротив один относительно другого установлены силовые исполнительные органы 4 и 5. На носледнем смонтирована оправка для ролика с прессователем. На основании также смонтированы загрузочный магазин с механизмом пощтучной выдачи трубок роликов, механизм подачи и ориентирования собираемых деталей, который обеспечивает загрузку и выдачу готового ролика, а также средства гидроэлектроавтоматики (не показаны). Исполнительный орган 5 выполнен поворотным в вертикальной плоскости и смонтирован на поворотном относительно штанги 3 коромысле 6, связанном со штоком силового цилиндра 7, закрепленного на основании. Механизм подачи трубок выполнен в виде связанной с коромыслом поворотной каретки 8 с закрепленным на ней клином 9 и смонтированной на ней оправкой 10 для трубки ролика, а также в виде расположенной на штанге 2 подвижной втулки 11 с клином 12, взаимодействующим с клином 9 каретки. Втулка 11 связана тягой с противовесом 13.

Поворот коромысла ограничен регулирумыми упорами 14 и 15. Между исполнительными органами 4 и 5 расположен механизм 16 подачи, служащий для ориентирования и выдачи собираемого изделия-ролика 17. Магазин 18 трубок ролика расположен под ним и имеет механизм пощтучной выдачи, выполненный в виде лотка 19 с продольной прорезью и Г-образного толкателя-отсекателя 20, связанного со штоком силового привода 21 и входящего в прорезь.

Автоматическое устройство работает следующим образом.

При поступлении команд от средств гидроэлектроавтоматики ролик 17 находится в призмах механизма 16 подачи, ориентирования и выдачи, а трубка находится в лотке 19 магазина 18. Затем силовой исполнительный орган 4 с оправкой входит внутрь ролика, а привод 21 механизма поштучной выдачи толкателемотсекателем 20 надвигает трубку по лотку 19 на оправку 10. При поступлении очередной команды толкатель-отсекатель 20 возвращается в исходное положение, освобождая место в лотке 19 для очередной трубки, а силовой цилиндр 7 поворачивает коромысло 6 до верхнего упора 14, передавая усилие на основание 1.

Повернувшись на коромысле в соответствующее упору 14 верхнее положение, силовой исполнительный орган 5 вместе с кареткой, оправкой 10 и внутренней трубой на ней располагается по оси собираемого ролика и получает команду на движение вперед.

При этом движении каретка 8 с оправкой 10, двигаясь по штанге 3, клином 9 надвигается на клин 12 втулки И, удерживаемой усилием противовеса 13 натяжного устройства. В результате сцепления клиньев оправка 10 окажется соосна собираемому изделию-ролику 17, так как будет выбран зазор соединения оправки 10 со штоком силового цилиндра 7, через сферическую пяту.

При дальнейшем движении силового цилиндра 7 каретка 8, соединенная посредством клиньев со втулкой 11, вводит оправку 10 с внутренней трубкой в ролик 17, преодолевая сопротивление противовеса 13 натяжного устройства. Посредством оправок силовые органы 4 и 5 выравнивают торцы внутренней трубки относительно торцов ролика 17 и раздают (прессуют) концы трубки.

При этом усилия запрессовки воспринимаются штангами 2 и 3, а усилие силового цилиндра 7 воспринимается основанием 1 через упор 14.

По окончании сборки (запрессовки) соответствующими командами силовые органы 4 и 5 со своими оправками возвращаются в крайние задние положения, при этом втулка 11 доходит до упора и останавливается, а каретка 8, двигаясь дальше, расцепляется с ней. Затем силовым цилиндром 7 коромысло 6,

силовой орган 5 и оправка 10 в каретке 8 опускаются до упора 15, обеспечивающего соосность оправки 10 с очередной трубкой в лотке 19. Готовое изделие перемещается механизмом 16 на лотке, и цикл повторяется снова.

Автоматическое устройство, например, для установки и раздачи (запрессовки) внутренних трубок, в котором магазин расположен под собираемым изделием, позволяет надеть внутреннюю трубку на соосно опущенную

оправку, а затем поднять ее с трубкой к самому торцу изделия, сокращает габариты пресса и повышает производительность работы основных силовых органов за счет сокращения в 2 раза их рабочего хода.

Формула изобретения

Автоматическое устройство для сборки роликов преимущественно ленточных конвейеров, содержащее смонтированные на основании и расположенные на направляющих напротив один относительно другого силовые

исполнительные органы с оправками для трубок и роликов, а также загрузочный магазин с механизмом поштучной выдачи трубок роликов, механизм подачи и ориентирования собираемых деталей и средства гидроэлектроавтоматики, отличающееся тем, что, с целью сокращения габаритов и упрощения конструкции устройства, один из исполнительных органов выполнен поворотным в вертикальной плоскости и снабжен связанным с

ним поворотным коромыслом и силовым цилиндром, шток которого шарнирно соединен с коромыслом; механизм подачи выполнен в виде связанной с коромыслом поворотной каретки с закрепленным на ней клином, а также в

виде расположенной на одной из направляющих подвижной втулки и закрепленного на ней клина, взаимодействующего с клином каретки, при этом оправка для трубки ролика смонтирована на поворотной каретке с возможностью контакта через сферическую пяту со штоком поворотного исполнительного органа; а механизм поштучной выдачи трубок выполнен в виде расположенных под механизмом ориентирования лотка с продольной црорезыо

и приводного Г-образного толкателя-отсекателя, входящего в эту прорезь.

,,// //////////////7///////////.

18

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия протяжки отводов | 1979 |

|

SU804054A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Автомат для сборки радиаторов | 1967 |

|

SU306688A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для сборки амортизаторов | 1987 |

|

SU1458127A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Грейферное устройство для подачи заготовок в пресс | 1987 |

|

SU1454551A1 |

Авторы

Даты

1976-02-28—Публикация

1974-09-20—Подача