1

Изобретение относится к станкостроению и может быть использовано для балансировки шлифовального круга при его вращении.

Известно устройство для балансировки шлифовального круга, содержаш,ее полый шпиндель, компенсирующий груз, размешенный на шпинделе и выполненный подвижным в радиальном направлении, механизм неремешения груза, выполненный в виде двух установленных коаксиально шпинделю валов и привода их вращения.

Иривод вращения двух установленных коаксиально шпинделю валов содержит зубчатое колесо, жестко связанное со шпинделем; неподвижно связанное с наружным валом колесо, имеюшее два венца зубьев и неподвижно связанное с внутренним валом, два валика с внутренним отверстием, на каждом из которых размещено зубчатое колесо, неподвижно связанное с валиком; зубчатые колеса с внутренним зубчатым венцом; зубчатое колесо с внутренним зубчатым венцом и имеющее две радиальные прорези; зубчатое колесо с впутренним венцом и имеющее одну сегментную в нолкруга нрорезь; две тяги, входящие в отверстия валиков и имеющие две гнездовые нрорези; штифты, имеющие острые углы, входящие во внутренние зубчатые венцы колес; прижимающие штифты к

тягам; тягу, имеющую одну нрорезь и сквозное отверстие, рычаги.

Недостатком известного устройства является сложность конструкции вследствие того, что привод вращения установленных коаксиально шнинделю валов содержит кинематически сложную систему зубчатых передач.

Цель изобретения - упрощен 1е конструкции устройства для балансировки шлифовального круга.

Это достигается тем, что привод выполнен в виде закрепленных соответственно на шпинделе и наружном валу корпусов, имеющих

форму тел врашения, пневматических цилиндров, размешенных нонарно в каждом корпусе параллельно оси вращения шпинделя, с подпружиненными поршнями, несущими собачки, храповых колес, взаимодействующих с собачками и имеющих соответственно в каждом корпусе левый и правый наклон зубцов, червяков, закрепленных на осях храповых колес, и червячных колес, закрепленных на уномянутых валах и находящихся в зацеплении

с червяками.

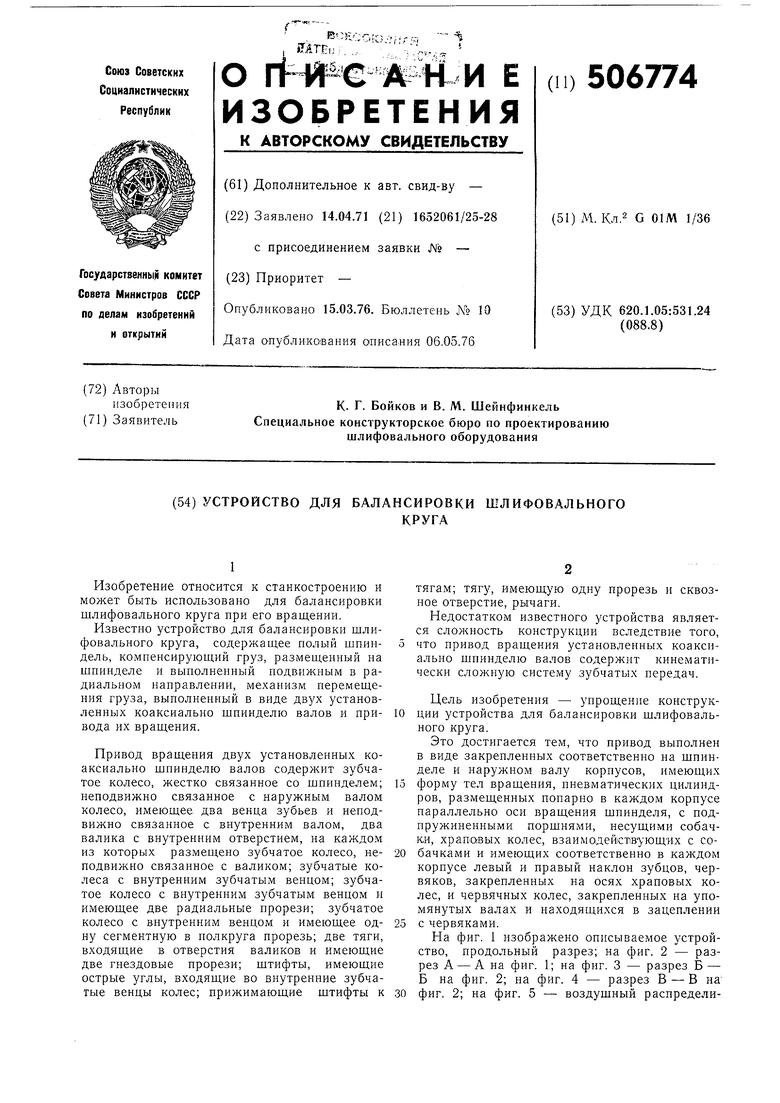

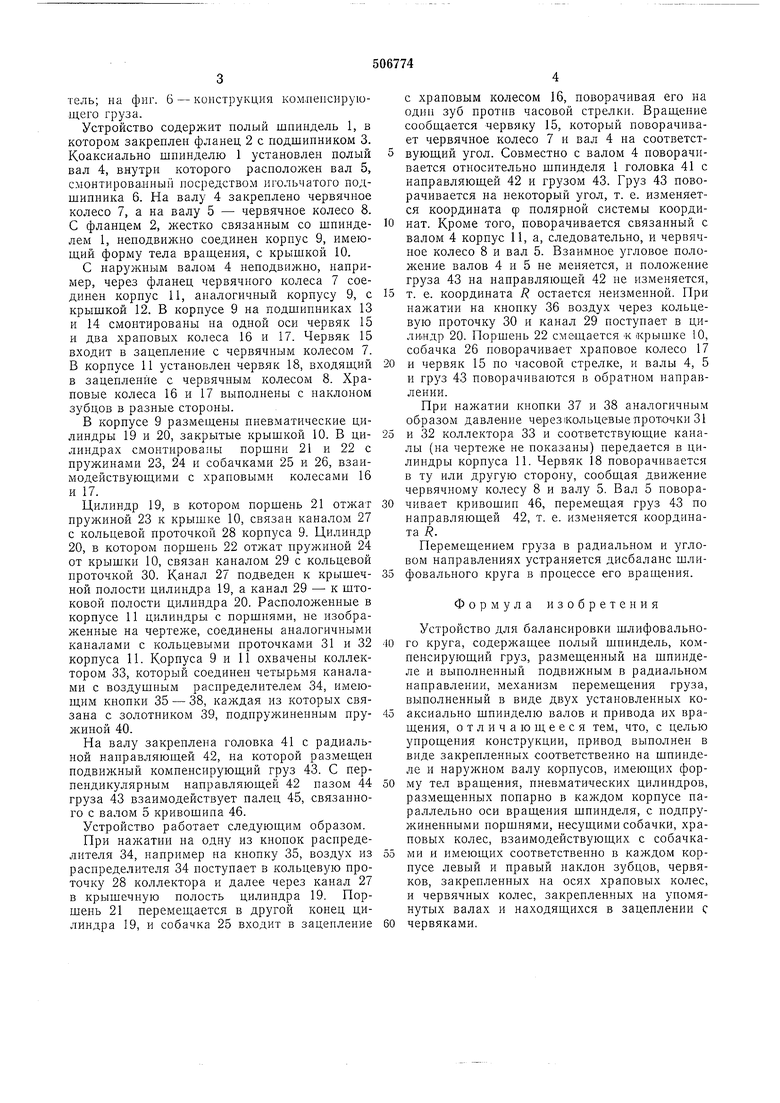

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - разрез А - А на фиг. 1; на фиг. 3 - разрез Б - Б на фиг. 2; на фиг. 4 - разрез В - В на

фиг. 2; на фиг. 5 - воздушный распределитель; на фиг. 6 - конструкция комленсирующего груза.

Устройство содерл ит полый шпиндель 1, в котором закреплен фланец 2 с подшинником 3. Коаксиально шпинделю 1 установлен полый вал 4, внутри которого расположен вал 5, смонтироваиный посредством игольчатого подшипника 6. На валу 4 закреплено червячное колесо 7, а на валу 5 - червячное колесо 8. С флапцем 2, жестко связанным со шпинделем 1, неподвижпо соединен корпус 9, имеющий ф)0рму тела вращения, с крыщкой 10.

С наружным валом 4 неподвижпо, например, через фланец червячного колеса 7 соединен корпус 11, аналогичный корпусу 9, с крышкой 12. В корпусе 9 на подщиппиках 13 и 14 смонтированы на одной оси червяк 15 и два храповых колеса 16 и 17. Червяк 15 входит в зацеплепие с червячным колесом 7. В корпусе И установлен червяк 18, входящий в зацеплепие с червячпым колесом 8. Храповые колеса 16 и 17 выполнены с наклоном зубцов в разные стороны.

В корпусе 9 размещены пневматические цилиндры 19 и 20, закрытые крышкой 10. В цилиндрах смонтированы поршни 21 и 22 с пружинами 23, 24 и собачками 25 и 26, взаимодействующими с храповыми колесами 16 и 17.

Цилиндр 19, в котором поршепь 21 отжат пружиной 23 к крышке 10, связан каналом 27 с кольцевой проточкой 28 корпуса 9. Цилиндр 20, в котором поршень 22 отжат пружиной 24 от крышки 10, связан каналом 29 с кольцевой проточкой 30. Канал 27 подведен к крышечной полости цилиндра 19, а канал 29 - к штоковой полости цилиндра 20. Расположенные в корпусе 11 цилиндры с поршнями, не изображенные на чертеже, соединены аналогичными каналами с кольцевыми проточками 31 и 32 корпуса И. Корпуса 9 и 11 охвачены коллектором 33, который соединен четырьмя каналами с воздушным распределителем 34, имеющим кнопки 35 - 38, каждая из которых связана с золотпиком 39, подиружиненным пружиной 40.

На валу закреплена головка 41 с радиальной направляющей 42, на которой размещеп подвижный компенсирующий груз 43. С перпендикулярным направляющей 42 пазом 44 груза 43 взаимодействует палец 45, связанного с валом 5 кривошипа 46.

Устройство работает следующим образом.

При нажатии на одну из кнопок распределителя 34, например на кнопку 35, воздух из распределителя 34 поступает в кольцевую проточку 28 коллектора и далее через канал 27 в крышечную полость цилипдра 19. Поршень 21 перемещается в другой конец цилиндра 19, и собачка 25 входит в зацепление

с храиовым колесом 16, поворачивая его иа одип зуб против часовой стрелки. Вращение сообщается червяку 15, который поворачивает червячное колесо 7 и вал 4 иа соответствующий угол. Совместно с валом 4 иоворачивается относительно щиинделя 1 головка 41 с направляющей 42 и грузом 43. Груз 43 поворачивается на некоторый угол, т. е. изменяется координата ф полярной системы координат. Кроме того, поворачивается связанный с валом 4 корпус 11, а, следовательно, и червячное колесо 8 и вал 5. Взаимное угловое положение валов 4 и 5 пе меняется, и положение груза 43 на иаправляющей 42 ие изменяется,

т. е. координата R остается неизменной. При нажатии на кнопку 36 воздух через кольцевую проточку 30 и канал 29 поступает в цилиндр 20. Поршень 22 смещается « крышке 10, собачка 26 поворачивает храповое колесо 17

и червяк 15 по часовой стрелке, и валы 4, 5 и груз 43 поворачиваются в обратном направлении.

При нажатии кнопки 37 и 38 аналогичным образом давление через кольцевые проточки 31

и 32 коллектора 33 и соответствующие каналы (на чертеже не показаны) передается в цилиндры корпуса 11. Червяк 18 поворачивается в ту или другую сторону, сообщая движеиие червячному колесу 8 и валу 5. Вал 5 поворачивает кривошип 46, перемещая груз 43 по направляющей 42, т. е. изменяется координата JR.

Перемещением груза в радиальном и угловом направлепиях устраняется дисбаланс шлифовальиого круга в процессе его вращения.

Формула изобретения

Устройство для балансировки шлифовального круга, содержащее иолый щпиндель, компенсирующий груз, размещенный на шпинделе и выполненный подвижным в радиальном направлении, механизм иеремещения груза, выполненный в виде двух установленных коаксиально шпинделю валов и привода их вращения, отличающееся тем, что, с целью уирощения коиструкции, привод выполнен в виде закрепленных соответственно на щпииделе и наружном валу корпусов, имеющих форму тел вращения, пневматических цилиндров, размещенных попарно в каждом корпусе параллельно оси вращения щпинделя, с подпружинеппыми иоршиями, несущими собачки, храповых колес, взаимодействующих с собачками и имеющих соответственно в кажд,ом корпусе левый и правый наклон зубцов, червяков, закрепленных на осях храповых колес, и червячных колес, закрепленных на уномянутых валах и находящихся в зацеплении с

червяками.

fui. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Механизм врезной подачи шлифовального станка | 1975 |

|

SU588107A2 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА ПРИ ЕГО ВРАЩЕНИИ | 1973 |

|

SU372468A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

Авторы

Даты

1976-03-15—Публикация

1971-04-14—Подача