(54) УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ ТРАНСПОРТНОТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

ся no однойдетали; при ширине, равной двойному дипметру-две детали и т. д,

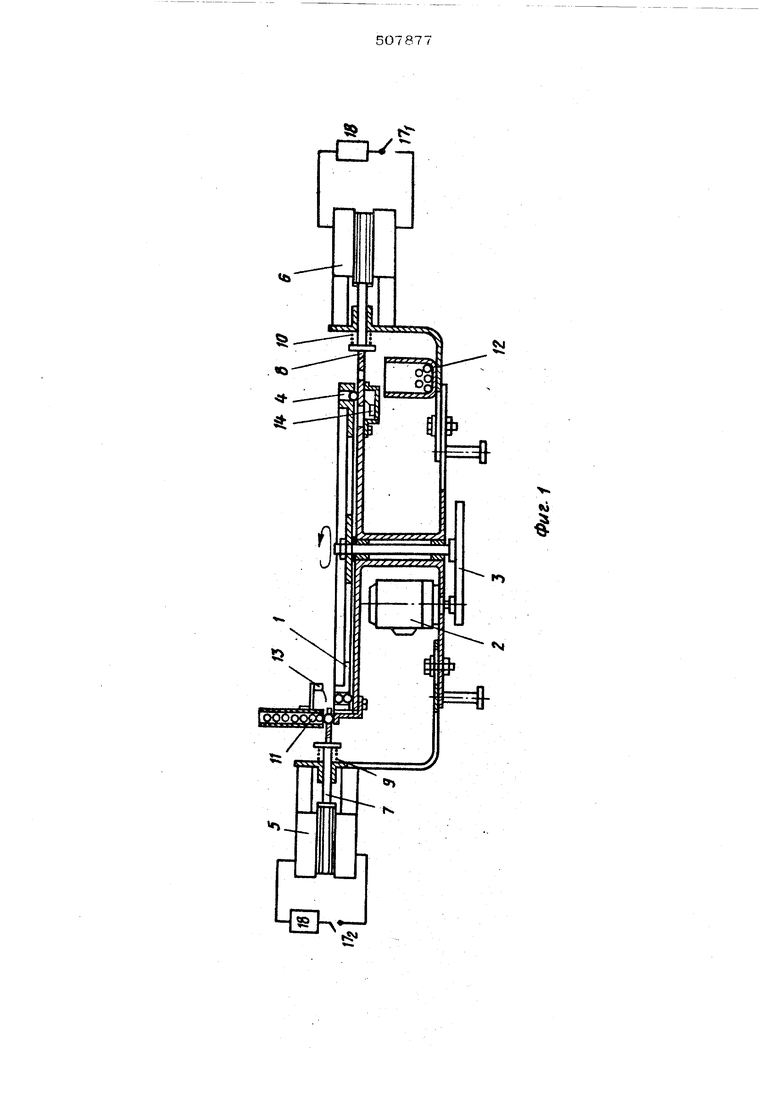

В зонах загрузки и разгрузки ковейера установлены электромагниты 5 и 6, моделируюшие работу технологических агрегатов К якорям электромагнитов 5 и 6 крепятся подпружиненные тяги 7 и 8, в которых выполнены отверстия по диаметру шариков 4. На подпружиненных тягах 7 и 8 установлены пружины 9 и 1О. Над тягой 7 установ;лен первый накопитель 11 для шариков 4, а под тягой 8 расположен второй накопитель 12 для отработанных системой шариков 4, В местах загрузки и ра1згрузки конвейера (диска 1) крепятся датчики 13 и 14, фиксирующие наличие шарика 4 соответственно на загрузочном и разгрузочном участках.

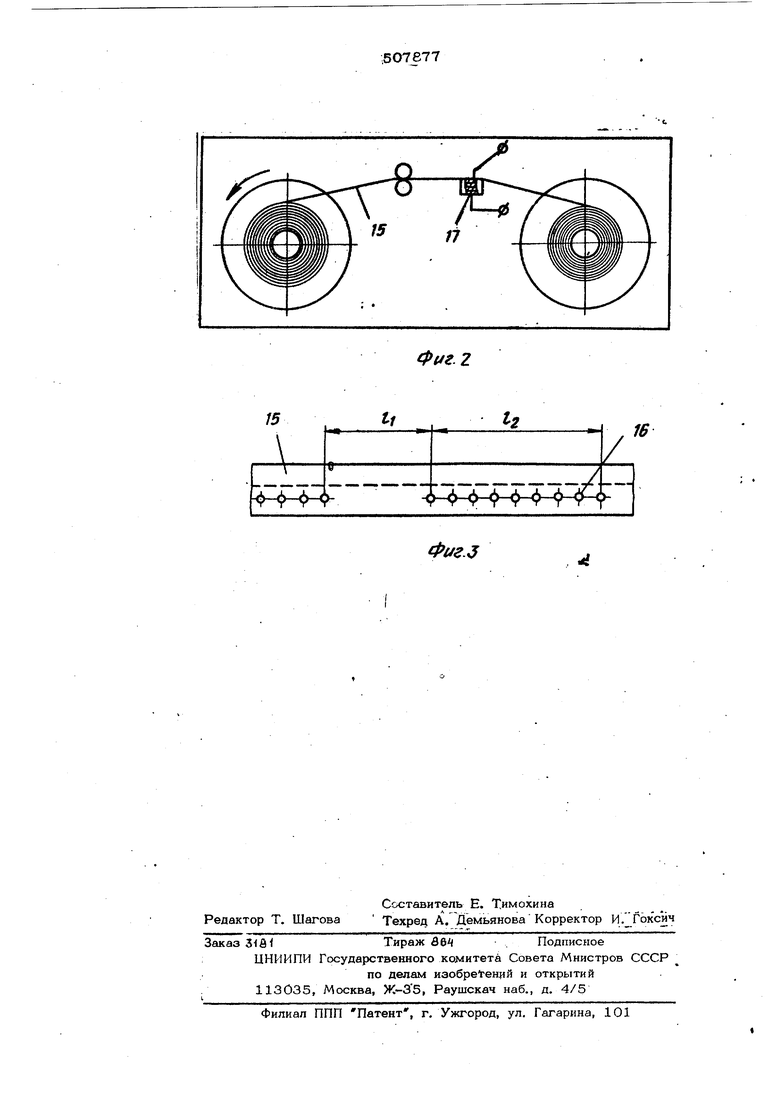

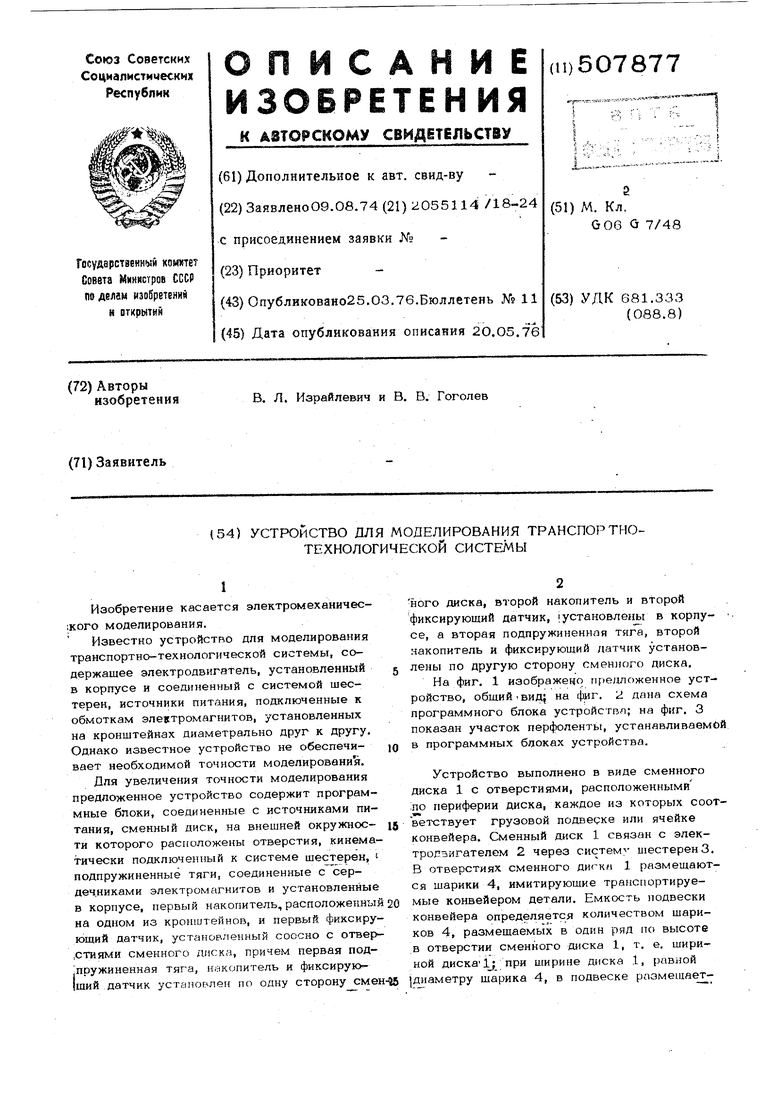

Каждый из электромагнитов 5 и 6 электричёски соединен со своим программным блоком (см. фиг. J. В программные блоки закладываются перфоленты . 15 (см. фиг. 3), на которых располагаются зоны простояс и зоны безотказной работы С (участки с перфорацией). Величина зон определяется в соответствии с режимами работы технологических агрегатов и может подчиняться моделиру емому закону распределения, например экйпонбн1№альному и др. Растояние межд соседними перфорационными отверстиями 1 6 по длине перфоленты в период безотказной работы соответствует циклу работы технологического агрегата. В считывающие головки программных блоков встроены датчики 17, фиксирующие наличие перфорационных отверстий, контакты датчиков 17 и 17 установлены в цепях питания электромагнитов 5 и 6 и подключают источники питания 18 к обмоткам электромагнитов.

Работа устройства осуществляется в следующей последовательности. Когда отверстие перфоленты 15 программного блока, управляющего работой электромагнита 5, подходит к датчику 17, расположенному в головке лентопротяжного механизма (на чертежах не показан), так как загрузочный технологический агрегат закончил обработку очередной детали лентопротяжный механизм останавливается, отключается электромагнит 5 и подпружиненная тяга 7 под , действием пружины 9 выдает шарик 4 из накопителя 11 в зону загрузки конвейера, что фиксируется датчиком 13. При подходе первого же не полностью заполненного отверстия постоянно вращающегося сменного диска 1, шарик 4 загружается в него, датчик 13 отключается, после чего включается электромагЕШт 5 и привод лентопротяжного механизма (технологический агрегат пистулил к обработке следующего изделия, поступившего из накопителя). Если отверстия сменного диска 1, проходящее,

мимо загрузочной станции, заполнены полностью, деталь (щарик 4) не может быть загружена и ожидает свободной подвески. При этом технологический агрегат простаивает из-за отсутствия мест на конвейере.

Работа на разгрузочном участке конвейера происходит аналогичным образом. Когда отверстие перфоленты 15, установленной в программозадающем устройстве, управляюще режимом работы модели разрузочного агрегата, подходит к датчику 17, лентопротяжный механизм останавливается и отключается электромагнит 6 (технологический агре гат готов к приему детали с конвейера). При этом подпружиненная тяга 8 под действием пружины 10 устанавливается так, что отверстие, выполненное в подпружиненной тяге 8, совпадает с радиусом, по окружности которого располагаются отверстия сменного диска 1, так что первый же щарик 4, транспортируемый сменным диском 1, проходящий над отверстием в подпружиненно тяге 8, западает в него (деталь поступила в разгрузочный агрегат), что фиксируется датчиком 14. По сигналу датчика 14 включается электромагнит 6 и управляющий им лентопротяжный механизм (разгрузочный агрегат приступил к обработке полученной детали). Количество включений электромагнита б определяет количество обработанных системой деталей и фиксируется специальным счетчиком. Производительность является в данном случае показателем эффективности системы, который вычисляется при различных значениях параметров конвейера; скорости длины (количества подвесок) и емкости подвесок. Изменение количества и емкости подвесок варьируется набором сменных дисков 1. Изменение скорости конвейера осуществляется системой щестерен 3, а также регулированием напряжения электродвигателя 2 постоянного тока.

Разработанное устройство позволяет осуи1ествить выбор оптимальных параметров транспортных систем при их проектировании причем получение результатов в сравночии с математической моделью производится с незначительными материальными затратами.

Формула изобретения

Устройство для моделирования транспортно-технологической системы, содержащее электродвигатель, установленный в корпусе и соединенный с системой щестерен, источники питания, подключенные к обмоткам элетромагнитов, установленных на кронштейнах диаметрально друг другу, отличающееся , тем, что, с целью увеличения точности модели- рования, оно содержит программные блоки, соединенные с источниками питания, сменный

диск, на внешней окружности которого расположены отверстия, кинематически подключенный к системе шестерен, подпружиненные тяги, соединенные с сердечниками электрома г гнитов и установленные в корпусе, первый накопитель, расположенный на одном из кронштейнов, и первый с|иксирующий датчик, установленный сосюно с отверстиями сменйого диска, причем герв.мя nonnpywiiiipjin.ni тяга, накопитель и фиксирующий ппчик установлены по одну сторону сменного ллскл, второй накопитель и второй фиксирующий датчик, .установлены в корпусе, а propi-ie подпружиненная тягп, накопитель и фиксируюший датчик установлены по другую сторону сменного диска.

«vi

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия для изготовления книг | 1986 |

|

SU1426848A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ МОЙКИ ИЗДЕЛИЙ | 1992 |

|

RU2008988C1 |

| Конвейерный агрегат для мойкии КОНСЕРВАции | 1976 |

|

SU831691A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU237577A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2042523C1 |

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

15

t2

16

нн чФиг.

Авторы

Даты

1976-03-25—Публикация

1974-08-09—Подача