1

Изобретение относится к катализаторам для полимеризации, сополимеризации и олигомеризации олефинов и может быть использовано для получения высокомолекулярньгх кристаллических полиолефинов, их сополимеров, а также для синтеза воскообразных низкомолекулярных олигомерных цродуктов по так называемому методу низкого давления.

Ближайшим решением известной задачи является известный катализатор для оли;гомеризации этилена, который может -быть ислользован также для получения полиэтилена, представляющий -собой алюмипийорганимеское соединение алкилалюминийхлорид и карбониееую соль переходного металла об,ш,ей формулы RsC-bMCl-s, Где R - алкил, фенил, M Ti, Zr. Мольное соотношение карбониевой соли и алкилалюмилийхлорида составляет 1 : 0,5-50.

Процессы полимеризации или олигомеризации этилена на известном катализаторе осуществляют в Среде ароматических растворителей при температурах от О до 80°С и парциальных давлениях этилена от 0,1 до 30 ат, при этом концентрация -соединения переходного металла может варьировать в пределах 0,1-3,0-г/л.

Недостатками известного катализатора являются сравн-ительно невысо-кая- активность

(выход олигОМеров этилена не превышает 1600 г олигомера на 1 г TiCU лри давлении этилена 25 атм, а при полимеризации этилена- 500 г на 1 г TiCU при давлении 2,3 ат), трудности связанные с удалением -из конечного продукта основного компонента катализатора - карбониевой соли переходного металла, нерастворимого в растворителях, используемых для проведения полимеризации или олигомеризаци-и.

Целью изобретения является иовы-шение активности катализатора.

Это достигается тем, что катализатор для полимеризации, сополимеризации и олигомеризации олефинов, содержащий алюминийоргапическое соединение и карбониевую соль переходного металла, содержит в качестве последней продукт взаимодейст-вия полимера или сополимера полистирола с подвил :пыМ| атомом галоида -в боковой цепи с хлоридом титана пли ванадия или весово-м соотношении между алюминийорганическим -соединением и продуктом взаимодействия от 0,1 : 1 до 5; 1.

Весовое соотношение алюминийорганичеоким соединением и продуктом взаимодей-ствяя от 0,1 : 1 до 5 : 1. В продукте взаимодействия весовое соотношение соединения хлорида титана или ванадия к полимеру или сополимеру стирола с подвил ны1М атомом галоида в бо1ковой цепи со-ставляет 700 : 1-

2,5 : 1, лрсдпочтительно 300 : 1-20 ; 1. Полимеризация н сололимеризадня а-олефннав на настоящем катализаторе может проходить « среде алифатических и галоидсодержаи1их растворителей, олигомеризация а-олефпнов в среде ароматических растворителей.

Как будет показано в приводимых ниже примерах, настоящий катализатор в 6-8 раз активеее известного и при этом упрощается его использование за счет растворимости полимерной карбониевой соли переходного металла в условиях проведения полимеризации.

Наилучшими разновидностями настоящего катализатора являются следуюп1.ие системы:

Карбониевая соль сополимера стирола с а-бромстиролом и TiCLi-Al(C2ll5)2Cl;

Карбопибвая соль сополимера стирола с а-бром€тиролом и VCU-Л1 (02115)3;

Карбониавая €ОЛ1 С011олиме)а стирола с а,3,р-трифторстиролом и TiCl4-А1 (C2li5) СЬ;

Карбониевая соль сополимера стирола с а,|3,р - трифторстиролом и УСЦ-А1(изоС4Н9)2Н;

Карбониевая соль хлорметилировапного поЛистирола и TiCU-А1(С2Н5)2С1;

Карбониевая соль хлорметилированного полистирола и VCU-А1(ИЗО-С4Н9)2С1.

Катализатор па основе вышеуказанных полимериых карбониевых солей переходных металлов образуется при смешении растворов или суспензии (в алифатических растворителях) полимерных карбониевых солей с алюминийорганическими соединениями в указанных весовЫХ соогпошениях.

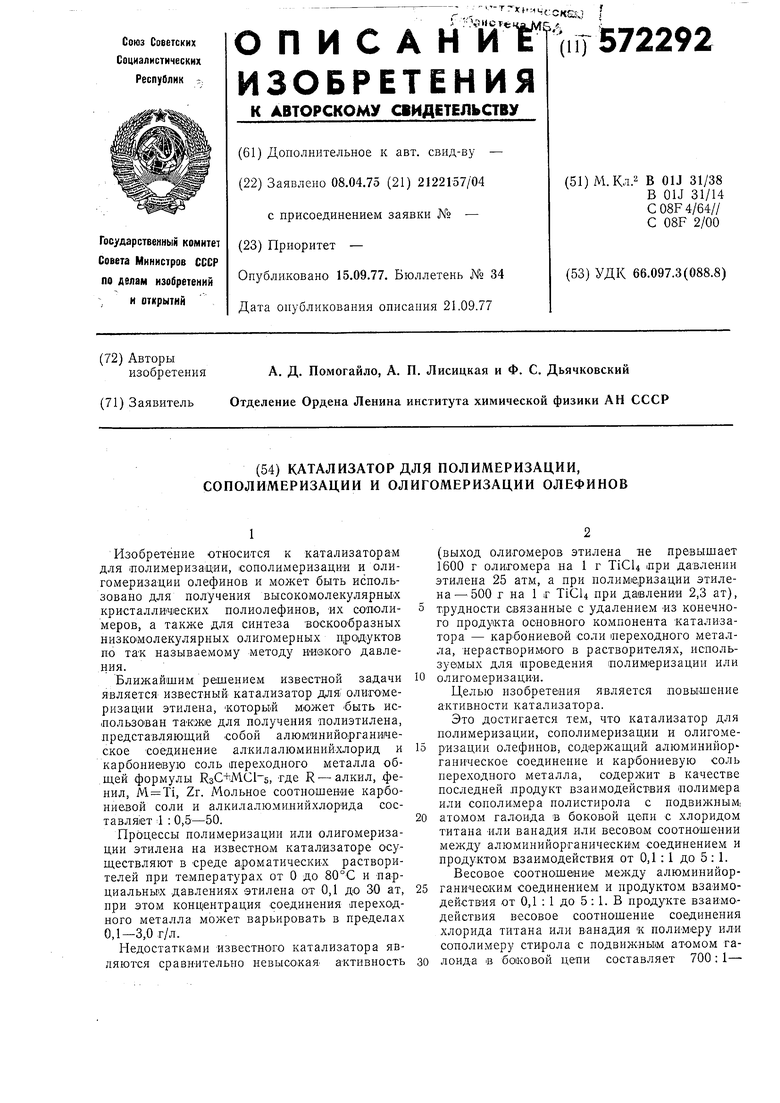

Полимерные «арйониевые солИ могут 1быть легко получены непосредственно при смешении растворов полимеров и сополимеров стирола с подвижиыми атомами галоида в боковой цепи с соединением переходного металла в соответствующем растворителе, например, в случае TiCU я сололимера стирола с а-бромстиролом по реакции

ВР т1С|4ВрГ

, + CHs- CUfm4CH2-C -)-/;Ii «4- -fCH -CH -tCHj- С-

Образованию полимерных карбониевых солей способствует электроноакцепторный характер фепильного кольца, ослабляю|щий связь галоид-углерод полимерной цепи, с одпой стороны, и значительный выигрыш в энергии вновь образуемой связи переходный металл- галоид по сравнению с исходной связью галоид-углерод полимерной цепи. При этом в зависимости от молярных соотношений соединение переходного металла: подвижной галоид в полимере или сополимере стирола могут 1быть получены лродукты с различным содержанием катионоактивных центров в полимерной цепи.

В связи с хорошей растворимостью в ароматических 11 хлорсодержащих растворителяХ эти продукты легко поддаются. очИстке методом переосал дения.

Изобретение включает использование как

заранее приготовленных полимерных карбониевь|х солей переходных металлов, так и непосредст1венное их образование в процессе

полимеризации.

Полимеры или сополимеры стирола с подвижными атомами галоида получают полимеризацией или сополимеризацией соответствующих мономеров, инициированной изв.естными методами (например, перекисями, динитрилом азоднизомасляной кислоты, -излучепие Со и др.). При этом низкая реакционнооиособпость мономеров с иодвижным-и атомами галоида по сравпению с мономерами винильного Tnaia способствует практически равпомерпому их распределению в полимерпой п,е.11и, предотвращая блочную структуру

полимера.

Для лучшего попимания настоящего изобретения, иллюстрации катализатора и его возможностей ниже приводятся примеры. Пример 1..В предварительно вакуумированную стеклянную ампулу .помещают в инертной атмосфере 0,146 г динитрила азодиизомасляной кислоты, 26 г свежеперегнанното стирола и 5 г свежеперегнанного а,р,р-трифторстирола, после чего ампулу запаивают.

Ампулу помеп1,ают в термостат, блочную сополимеризацию стирола с а,р,р-трифторстиролом проводят при 60°С в течение 20 .ч. Продукт переосаждают из бензола н-геятаном, получают 28 г сополимера стирола с а,р,Ртрифторстиролом со среднечисленным молекулярным весом 4500.

В инертной атмосфере в трехгорлую , снабженную мещалкой, обратным холодильником и капельной воронкой помещают 3,8 г

полученного сополимера стирола с а,рур-грифторстиролом, 50 мл очищеиного и свежеперегнанного ССЦ, а в капельную воронку вводят 15 мл 6%-ного раствора VCU в CCU. Реакцию проводят при интенсивном леремещиванни в течение 2 ч при 60-65°С, носле чего продукт в среде аргона по каплям высаживают при перемешивании в 1 л очищенного и Свежеперегнанного н-гелтаиа. Таким же образом продукт еш,е раз переосаждают. Остаток

переносят на вакуумфильтр и откачивают до постоянного веса. Получают мелкодисперсный норошОК розового цвета, содержащий 0,4% V, имеющий т. пл. 135-137° (т. ,пл. исходного сополимера стирола с а,р,р-трифторстиролом ).

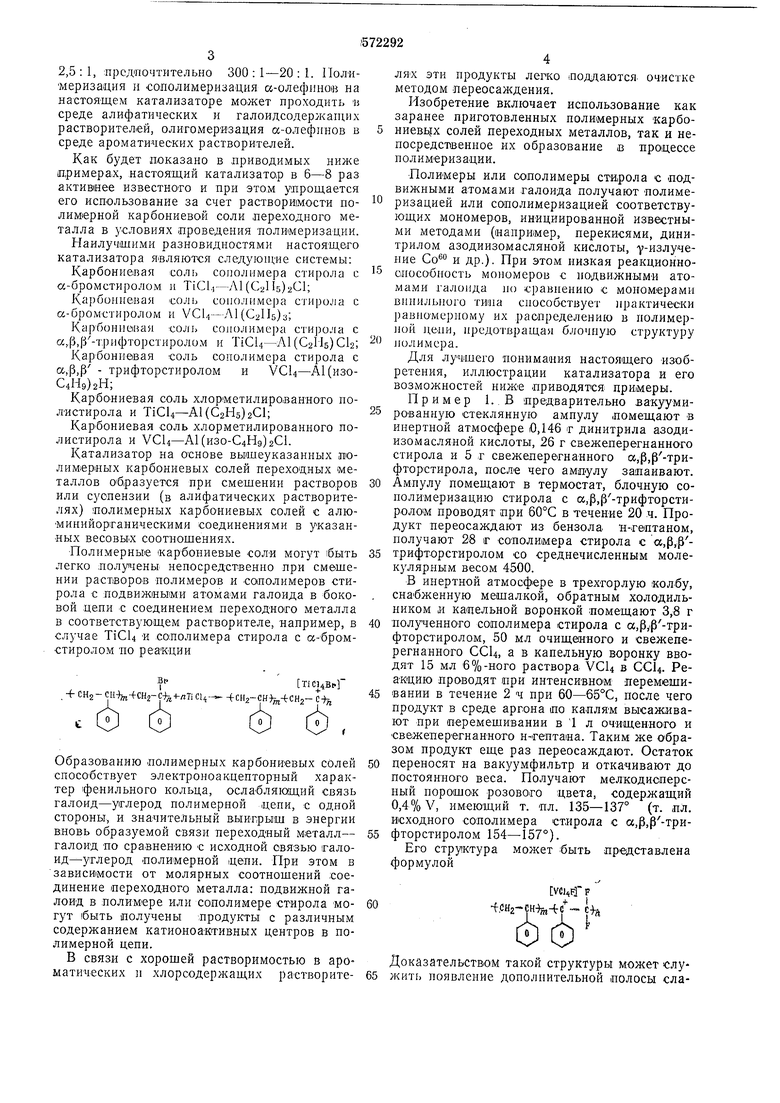

Его структура может быть представлена формулой

УСЦРГ F

i.CHz- H-Jm-trf- k

Г71 гЬ

Доказательством такой структуры может слу65 жить появление дополнительной полосы елабой интенсивности с максимумом 1360 в ИК-спектре полученного продукта, соответствующей валеятным колебаниям Vc-ph трифенилметильного катиона. Кроме того, это подпверждается также спектрофотометрическими исследования-ми этого вещества в видимой области. Полоса с максимумом у 500 т|л в спектре может быть отнесена также к колебаниям этого катиона.

В терм-остатируемый металлический реактор, изготовленный из нержавеющей стали марки 1Х18Н9Т, в инертной атмосфере помещают 0,0523 г полученного продукта взаимодействия VCU и сополимера стирола с а,р,.ртрифторстиролом, реактор откачивают, загружают растворитель - 150 мл очищенного и свежеперегнаниого бензола.

При 70°С вводят этилен до общего давления в реакторе 10 ат, которое поддерживают

постоянным, и 0,4 г А1(С2Н5)2С1.

Полимеризацию проводят при интенсивном перемешивании ( об/мин) с помощью мещалки лопастного типа в течение 2 ч. После чего реакцию прерывают введением 20 мл этилового спирта, полимер отфильтровывают и высушивают в вакуумном шкафу при 80°С до постоянного веса. Получают 10,5 г высокомолекулярного кристаллического полиэтилена (50 кг/г V).

Пример 2. В реактор полимеризапионной установки помещают 0,05 г продукта взаимодействия VCU и сополимера стирола с а,р,ртрифторстиролом, полученного в примере 1, и 0,15 г AUCaHsUCI; полимеризацию этилена проводят при 20°С и обшем да влении 4 ат в течение 3,5 ч. После обработки полимера, -как в .примере I, получают 7,2 г высокомолекулярного кристаллического полиэтилена (36 кт/г V).

Пример 3. В трехгорлую колбу в инертной атмосфере помещают 4,0 г сополимера стирола с а,р,р-трифторстиролом, 50 мл CCU. При 40°С после растворения сополимера при интенсивном перемещивании из капельной воронки вводят 10 МЛ 10%-ного раствора TiCU в ecu. Полученный продукт высаживают в инертной атмосфере в 800 мл очищенного и свежеиерегнанпого н-гептана. Продукт отфильтровывают, высущивают и еще раз переосаждают из бензольного раствора в н-гептан.

Высушенный до постоянного веса в вакууме продукт представлял собой мелкодисперсный порошок зеленовато-серого цвета и содержал 7 мг Ti/r продукта.

В реактор полимеризационной установки помещают 0,3188 г полученной полимерной карбониевой солп TiCU с сополимером стирола с а,р,р - трифторстиролом, 0,15 г А1(С2Н5)2С1 и 160 мл очищенного и свежеперегнаннаго бензола. Полимеризацию этилена проводят при общем давлении 4 ат при в течение 2 ч. Получают i2 т высокомолекулярHOTQ кристаллического полиэтилена (1Q рг/г

Т1). : :.

Пример 4. Полимеризацию этилена проводят при 20°С и общем давлении мономера 4 ат. В качестве катализатора используют 0,2945 г продукта взаимодействия TiCU и сополимера стирола с а,3,р-трифторстиролом и содержащего 7 мг Т1/г продукта, и 0,16 г А1(изо-С4Н9)2С1, растворитель 150 мл бензола. Полимеризацию проводят в течение 3 ч и получают 29 г полиэтилена (14 кг/г Ti).

Пример 5. В ампулу для радикальной полимеризации последовательно помещают 0,277 динитрила азодиизомасляной кислоты, 27 г очищенного и свежеперегнанного стирола, 25 мл свежеперегиаиного ос-бромстирола.

Полимеризацию проводят при 70°С в течение 12 ч. Продукт растворяют в циклогексане и переосаждают в метиловый спирт. Получают 23 г сополимера стирола с а-бромстиролом со среднечисленным молекулярным весом 1500.

В трехгорлую колбу в инертной атмосфере вводят раствор 5,2 г полученного сополимера стирола с а-бромстиролом в 100 мл циклогексапа, а из капельной вороики при интенсивном перемещивании постепенно добавляют 7 мл 10%-ного раствора TiCU в CCU. Реакцию продолжают в течение 2 ч при 40°С, при этом двет реакционной среды изменяется от светло-желтого до коричневого. Продукт высаживают в п-гептан и еще раз переосаждают бензольного раствора в гептан, как в примере 1. После высуптивания в -вакууме до постоянного веса получают 4,1 г мелкодисперсного порошка светло-коричпевого цвета, содержащего 5,3 мг Ti/r продукта с т. пл. 78-

80°С (т. пл. исходного сополимера стирола с а-бромстиролом 88-92°) ИКС-полоса слабой интенсивности с максимумом 650 , перераспределения иптенсивностей полос у 913, 945, 970 см-, СФ-полоса поглощения у

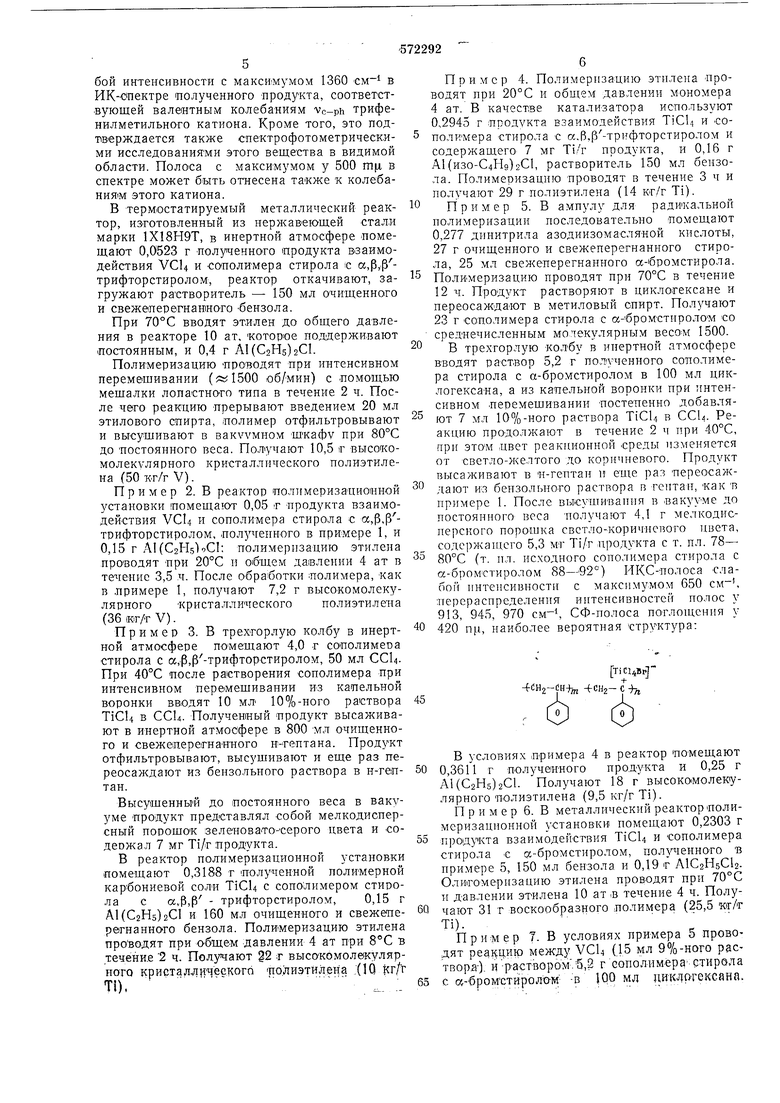

420 ni-i, наиболее вероятная структура:

4СН2-( 4СН2-

45

В условиях примера 4 в реактор помещают

0,36 И г получетного продукта и 0,25 г А1(С2Н5)2С1. Получают 18 г высокомолекулярного полиэтилена (9,5 кг/г Ti).

Пример 6. В металлический реакторполимеризационной установки помещают 0,2303 г

продукта взаимодействия TiCU и сополимера стирола с tz-бромстиролом, полученного в примере 5, 150 мл бензола и 0,19 г А1С2Н5С12. Олигомеризацию этилена проводят при 70°С и давлении этилена 10 ат в течение 4 ч. Получают 31 г воскообразного полимера (25,5 т/т Ti).

Пример Т- В условиях примера 5 проводят между VCU (15 мл 9%-ного раствора-) и-р-аствором/5,2 г сополимера- стирола

с «-бромстиролзд -в 100 мл цивдотексана.

ПоСле обработки, как в примере 5, получают 4,4 г мелкодисперсного порошка коричневого цвета, содержащего 20 мг V/r продз кта.

Полимеризацию этилена проводят в условиях примера 4. В полимеризационный реактор помещают 0,1044 г .полученной поли мерной карбониевой соли VCI4 и сополимера с а-бромстиролом, 0,15 г Al(C2Hg)2CI. Получают 20,5 г высокомолекулярного кристаллического .полиэтилена (10 кг/г V).

Пример 8. Полимеризацию эти-лена проводят при 9°С и общем давлении 4 ат. В реактор загру кают 0,1027 г полимерной карбониевой соли и сополимера стирола с а-бромстиролом, полученной в примере 7 и 0,15 г А1(С2П5)2С1. В течение 2 ч получают 14,5 г высокомолекулярного полиэтилена (7 кг/г V).

Пример 9. Полимеризацию этилена: проводят на катализаторе, состоящем из 0,1198 г продукта взаимодействия VCI4 и сополимера стирола с а-бромстиролом, полученного тз примере 7 и 0,15 г А1(С2Н5)з- Общее давление в реакторе поддерживают 4 ат, температуру 9,5°С, время лолпмериеацпи 3 ч. Получают 17 г полиэтилена (7,1 -кг/г V).

Пример 10. Сополимериза(цию этилена с пропиленом проводят на катализаторе, представляющем со|бой 0,1295 полимерной карбониевой соли VCU и сополимера стирола с сс-бромстиролом, полученной в примере 7 и 0,15 г А1(С2Н5)2С1. Газовая смесь, подаваемая на сополи1мериза,цию, имела состав: этилен 75 об. %, пропилеп 25 Об. %, общее давление мономеров 4 ат, температура 23°С, растворитель-150 м.л бензола, время полимеризации 2 ч. После отмььвки Продукта получают 11,5 г сололимера этилена с пропилеиом (4,5 К1Г/1Г V).

Пример 11. Сополи.меризацию этилена с пропиленом проводят при 11°С в течение 2 ч. Газовая смесь имеет состав этилена 50 об. %, пропилен 50 Об. %, общее давление мономеров 40 ат, растворитель - 150 мл бензола. Катализатором служила смесь 0,1051 г полимерной карбониевой соли, ползченной при взаимодействии УСЦ и сополимера стирола с а - бромстиролом в примере 7, и 0,15 г А1(С2П5)2С1. Получают 13,5 г сополимера этилена с пропиленом (6,2 кг/г V).

Пример 12. Полимеризацию пропилена проводят на катализаторе, представляющем собой 0,1101 г продукта взаимодействия VCU и сополимера стирола с а-бромстиролом, полученного в примере 7 и А1(С2Н5)9С1 (0,15 г). Температура полимеризации 22°С, давление пропилена 4 ат, растворитель-150 мл бензола, время полимеризации 1 ч. Ползча.ют 5,0 г полипропилена, полностью растворимого в бензоле при температуре полимеризации (2,3 кг/г V),

Пример 13, Полимеризуют пропилен в полимериза-цйонных (но температура 80С) и концентрационных условиях (Примера 12. Получают 4,0 г полипропилена, полностью растворимого в бензоле (2 кг/г V).

Пример 14. В полимеризационный реактор, предварительно вакуумированный и продутый этиленом, помещают 0,35 г сополимера с сб-бромстиролом, полученного в примере 5, затем растворитель-150 мл очищенпого и свежеперегнанпого бензола. После растворения сополимера в реактор в-водят остальные компоненты катализатора,-0,15 г А1(С2Н5)2С1 и 0,008 г TiCU и этилен до общего давления в реакторе 4 ат. Температура полимеризации 8,5°С, Время 2 ч. Получают 3,0 г высокомолекулярного полиэтилена.

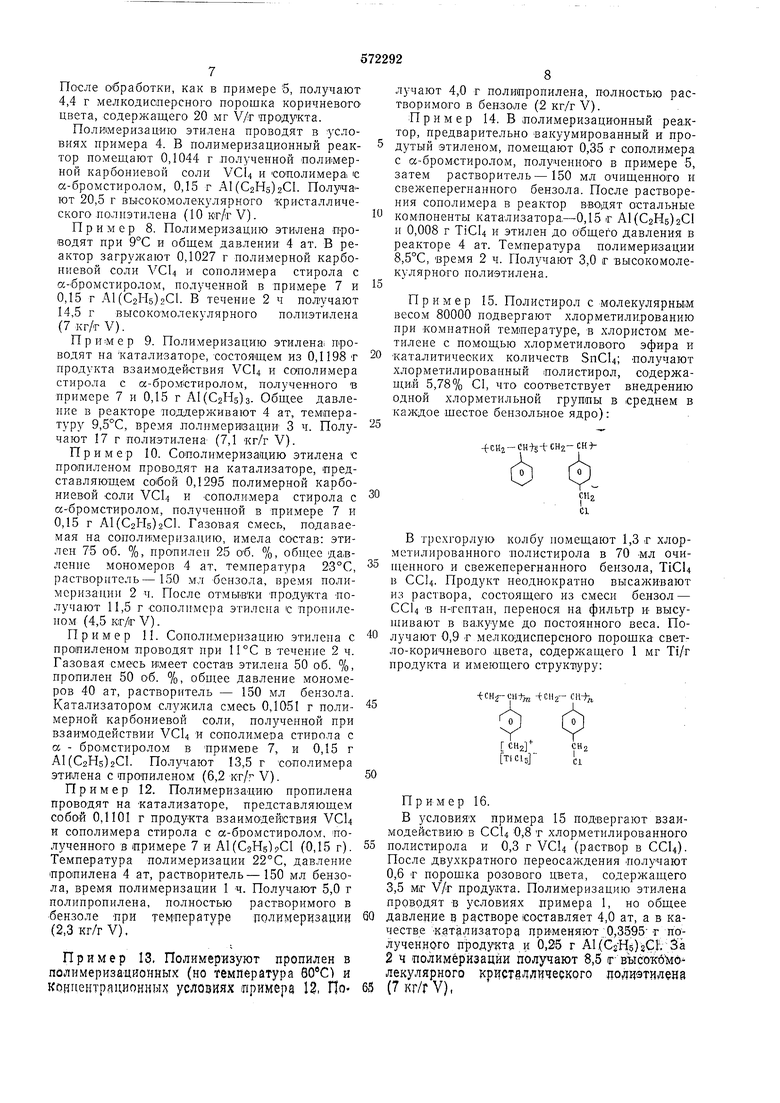

Пример 15. Полистирол с молекулярным весом 80000 подвергают хлорметили.рованию при комнатной температуре, в хлористом метилене с помощью хлорметилового эфира и Ката.литичеоких количеств SnCU; получают хлорметилированный полистирол,

содержапщй 5,78% CI, что соответствует внедрению

одной хлорметильнои группы в среднем в каждое шестое бензольное ядро):

-fcUj-CHij-t-CHz- H

В трехгорлую колбу помещают 1,3 г хлорметилированного полистирола в 70 мл очищенного и свежеперегнанпого бензола, TiCl4 в ССЦ. Продукт неоднократно высаживают из раствора, состоящего из смеси бензол - ecu В н-гептан, перенося на фильтр и- высущивают в вакууме до постоянного веса. Получают 0,9 г мелкодисперсного порощка светло-коричневого двета, содержащего 1 мг Ti/r продукта и имеющего структ|уру:

- СНг-ОН+лг ЧСНг-СИ+д

о Iг о

CH2J TiCU

Пример 16.

в ).словиях примера 15 подвергают взаимодействию в ecu 0,8 т хлорметилированнОГО

полистирола и 0,3 г VCU (раствор в CCU). После двухкратного переосаждения Получают 0,6 г порощка розового цвета, содержа.щего 3,5 М|Г V/r продукта. Полимеризацию этилена проводят В условиях примера 1, но общее

давление в растворе сОСтавляет 4,0 ат, а в качестве Катализатора применяют ;0,3595г получениОГО продукта и 0,25 г А1.(С2Н5)гС1. За 2 Ч Полимеризации получают 8,5 г внсокб иб лекулярного крист8ДДНческого полнэтиледа

(7 кг/г V). 9 Формула изобретения 1. Катализатор для нолимеризащии, сополимеризации; и олигомеризации олефинов, содержащий алюминийортаническое соединение5 и карбониевую соль переходного металла, отличающийся тем, что, с целью повышения активности катализатора, он содержит в качестве карбониевой соли продукт взаимодействия полимера и сополимера стирОЛа с10 подвижным атомом галоида в боковой цепи с хлоридом титана или ванадия при весовом 10 соотношении меладу алюминийорганинеским соединением и продуктом взаимодействия от 0,1: 1 до 5:1. 2. Катализатор по п. 1, отличающийся тем, что весовое соотношение в продукте Baaiимодействия хлорида титана или ванадия к полимеру или сополимеру стирола составляет 700:1-2,5:1, предпочтительно 300:1-20:1. Источники инфо1рмации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №491404, кл. В 01J 31/34, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоцепных полимеров или олигомеров | 1975 |

|

SU617454A1 |

| Катализатор для олигомеризации этилена | 1974 |

|

SU491404A1 |

| Чпособ получения окрашенных полиолефинов | 1975 |

|

SU570618A1 |

| Способ получения карбоцепных полимеров | 1972 |

|

SU446518A1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 1973 |

|

SU395407A1 |

| Способ получения компонента катализатора (со)полимеризации олефинов | 1979 |

|

SU925965A1 |

| Способ получения бифункционального катализатора полимеризации этилена | 1991 |

|

SU1836385A3 |

| Катализатор для полимеризации этилена | 1974 |

|

SU590884A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАНнЬТЮг ПОЛИЭТИЛЕНА^л^оте.о | 1969 |

|

SU254078A1 |

Авторы

Даты

1977-09-15—Публикация

1975-04-08—Подача