1

Изобретение относится к способам получеьшя полифункциональиых кислородсодержаио х соединений (ПФКС) из продуктов нефтехимического шнтеза.

Известен способ получения полифункциональных кислородсодержащих соединений с преобладающим содержанием дикарбоновых кислот из продуктов нефтехимического синтеза (температура выкипания которых 250-350° С) путем окисления их кислородом воздуха при 120-145° С в присутствии марганецсодержащего катализатора.

Такой способ получения полифункциональных соединений характеризуется тем, что при окислении жидких парафиновых углеводородов получают ПФКС, которые не могут быть применены в производстве пленкообразующих материалов, клеев, гер- метиков, пластификаторов.

Цель изобретения - получение кислородсодержа1цихсоедике;шй с повышенным содер 1 анием дикарбоновых кисло€ и лакт01юв, а также расширение сырьевой базы.

смесь гидроокисей

Это достигается тем, что в качестве продуктов нефтехимического синтеза используют синтетические жирные кислоты фракции С т-С2$ а в качестве катализатора применяют apraнцeвo-кальциевую соль себациновой кислоты или смесь марганцево-натриевых солей синтетических жирШ1 Х кислот Cs-Сб или смесь натриевых солей синтетических жирных кислот Ci-Cc с гидроокисями марганщ и железа с катионитом КУ-2. Процесс ведут до получения кислотного числа смеси 280-290 мг КОН/Г в присутствии триб тилфосфата или три- крезилфосфата, в пол 1енную при этом реакционную смесь добавляют перокснфосфат калия и процесс продолжают до получения кислотного числа смеси 300-340 мг КОН/г с последующи.м ввеяеннем стабилизатора-диметилнарафенилендиамина и ЕЫделением целевого продукта извecтны ш приегтиг с

Катализатор целесообпазно вводить в количеств 0,2-0,6 вес.% трибутилфосфйг - 0,,5 вес.%, трикрезилфосфат - 0,025-0.2 вгс.%, пероксифосфат калия - 0,02-0,05 вес.% и димегп.г1парафениленгшалшн - 0,01-0,02 sec.it от реакционной смеси.

Преддагаемьт способ позволяет эффективно

использовать синтеп-.ческ;1г мирные кислоты фракции Cj 7-С25 KOTOphii ограниченное применение в народном хозяйстве.

Согласно предлагаемому способу, используя

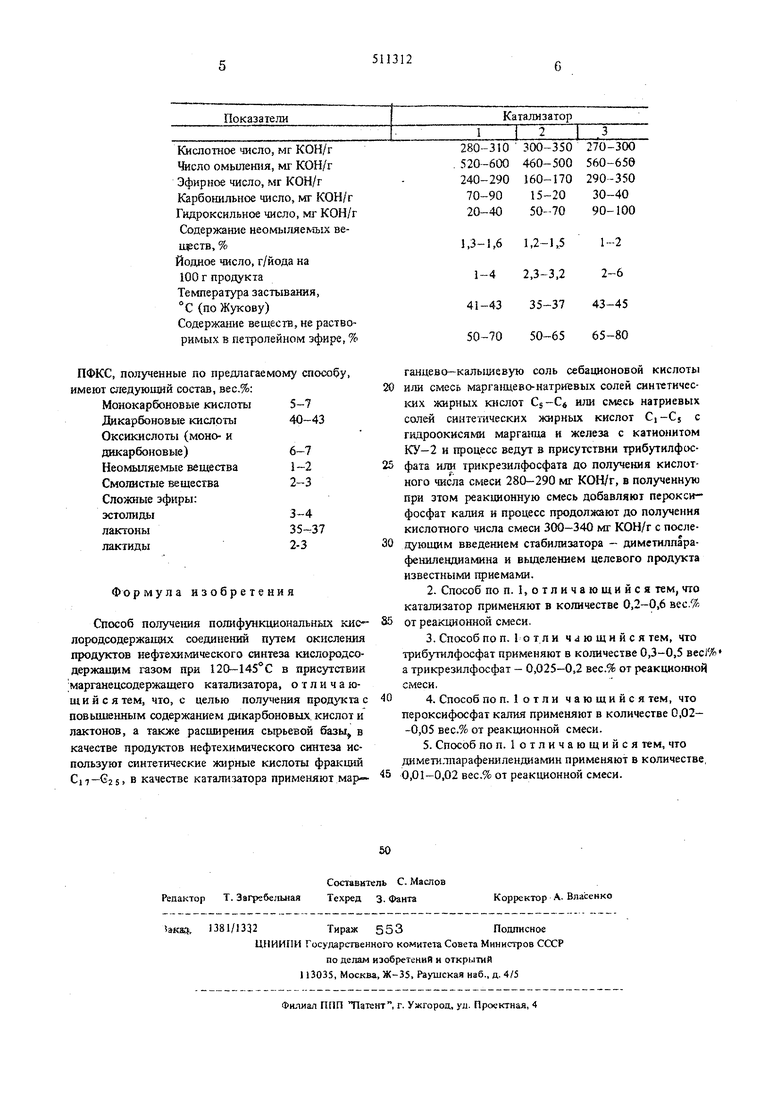

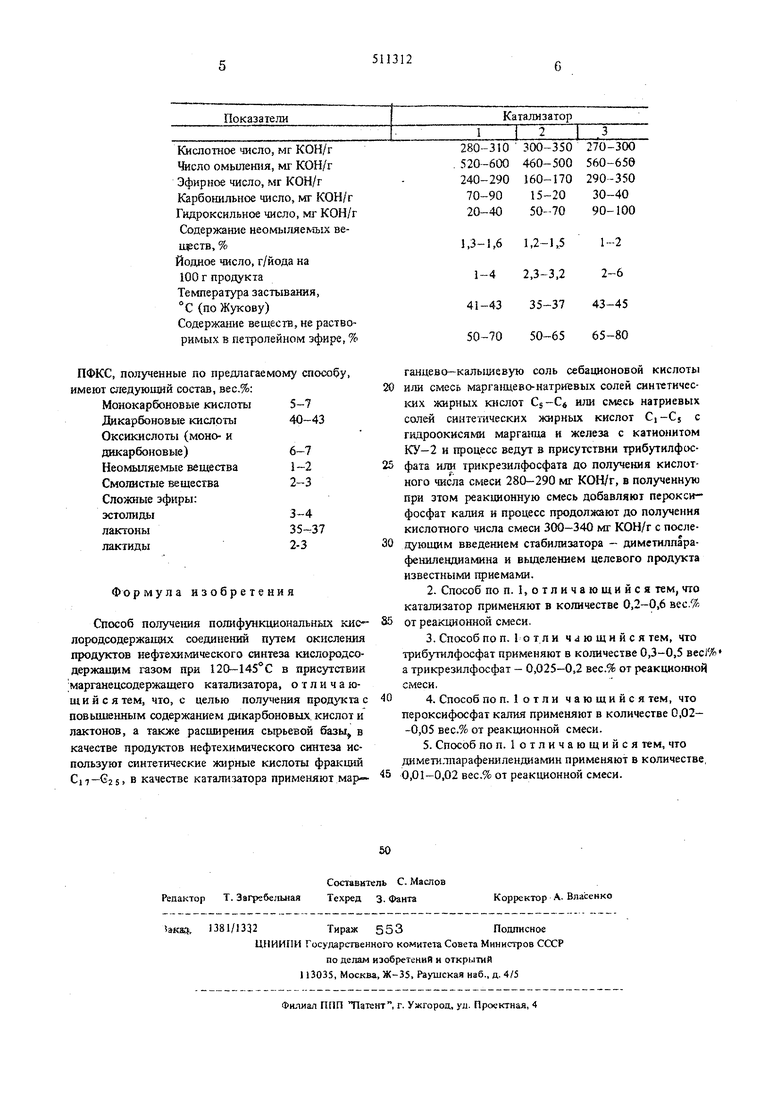

разные кагализаторы. можно получать смесь М)юго- .(ункциональных соединений с преобладающим со;иержа1шем того или другого класса органических веществ. Особенность катализаторов состоит в том, что они направляют в одних к тех же условиях реакцию окисления высокомолекуляр ных жирных кислот в сторону образования практически равнозначного количества дикарбоновых кислот, но по-разному влияют при этом на выход слож ных эфиров, кето- и гидроксилсодержащих соединений. С учетом этого создалась возможность наиболее эффективного использоваю{я в зависимости от облас тей применения той или другой смеси ПФКС. Например, для получения эмульсий, (Лладающих обратимостью при нзменешш рН среды и применяемых в кожевенной промыишенности, наиболее целесообразно использовать ПФКС, содержащее наряду с дякарбоновыми 1СИСЛОТВМИ значительное количество кетосоединений взамен кетопроизводных дикарбоновых кислот, употребляемых для этой цели в HacTOHuiee время. Для получения клеев с повышенной водостойкостью наиболее целесообразно применять продукты конденсации на основе ПФКС с повышенным содержанием наряду с дикарбоновыми кислотами оксисоединений. Пример. Для осуществления целенаправленного окисления высокомолекулярных соединений синтетических жирных кислот применяют следующие катализаторы: марга1щево--калышевую соль себащ1новой кислоты (1); смесь марганцовых и натриевых солей кис лот фракции С 5-Сб (2); смесь гидроокисей марганца и железа с натриевыми солями низкомолекулярныч кислот с добавлением катаонита,КУ-( (3). Высокомолекулярные СЖК загружают в реактор-смеситель, нагревают до 60-70° С и в зависимости от того, какой конечный продукт предполагают получить, к смеси добавляют 0,2-0,3 вес.% катализатора 1 или 0,25-0,4 вес.% катализатора 2 или 0,4-0,6 вес.% катализатора 3 с последующим введением 0,2-0,3 вес.% катионита КУ-2. Для подавления побочных процессов, связанных с образованием уплотненных протхуктов в процессе окисления кислот к смеси добавляют 0,3-0,5 йес.% i-рибутилового эфира фосфорной кислоты и/или 0,05-0,2 вес.% трикрезилфосфата. В дальнейшем температуру и реакторе-смеси- теле поднимают до 80-85°С и перемецшвают в течение 30 мин струей воздуха, расход которого составляет 10-15 м на 1 тонну сырья в 1 час. Приготовленную таким образом реакционную месь загружают в окислительную колонну и окисяют кислородом воздуха, барботирующего через лой сьфья. Колонну заполняют предпочтительно на /3 объема. В начальный период окисления, продолающийся 2-3 часа, поддерживают температуру роцесса в пределах 130-145° С, затем ее снижают о 120-130° С и продолжают окисление кислот при той температуре. Расход воздуха на протяжении сего процесса окисления составляет 100-110 м на 1 тонну сырья в 1 час. Летучие продукты, удаляющиеся из колош ы с отработанным воздухом, пройдя систему конденсации, непрерывно возвращаются в зону окисления. При кислотном числе оксидата 280-290 мг КОН/Г скорость реакции окисления заметно снижается. Нарастание кислотности в окисляемом продукте идет медленно а содержание эфиров, вьфаженное эфирным числом, составляет 90-110 мг КОН/г Лля инициирования процесса к окисляющейся массе добавляют 0,02-0,5 вес.% перокснфосфата калия. В результате И й1циирования реакции кислотность оксидата иногда остается на ггрежнем уров не, но обычно возрастает на 30-70 едашщ, в то время как количество эфиров увеличивается в 2-3 раза. Параллельно с этим растет в окисляюшейся массе содержание карбо1шл- и гидроксилпроизводных образовавшихся ранее соединений. Процесс окисления прекращают при кислотном числе окисленного продукта 300-340 мг КОН/г. В продуктах глубокого окисления высокомолекулярных жирных кислот при хранении происходят некоторые превраще1шя, сопровождающиеся изменением его качестве1шой характеристики. Для гарантирования неизменности качества ПФКС при хранении в окисленную массу вводят стабшшзирующую добавку - димептпарафенялендиамин. Эту добавку вводят в оксидат при температуре в реакторе 120-130° С в количестве 0,01-0,02 вес.% к весу полученнь ; ПФКС. После добавления диметилпарафенилендиамина продукт выдерживают при этой температуре 1 час- час 30 мин, перемешивая струей воздуха, расход которого составляет 15-20 м на 1 тонну сырья в 1 час. После этого подачу воздуха в колонн то прекращают, продукт охлаждают до 60-7(f С и сливают. Общая продолжительность процесса получения ПФКС йз В1з1сокомолекулярных жирных кислот составляет 35-40 час. Аналитическая характеристика ПФКС, полученных по предлагаемому способу, приведена в таблице.

Кислотное число, мг КОН/г Число омылет1я, мг КОН/г Эфирное число, мг КОН/г Карбонильное число, мг КОН/г Гидроксильное число, мг КОН/г Содержание неомьишеьтыа веществ, %

Йодное число, г/йода на 100 г продукта Температура застывания, °С (по Жукову) Содержа1ме веществ, не растворимых в петролейном эфире, %

ПФКС, полученные по предлагаемому способу, меют следующий состав, вес.%:

Монокарбоновые кислоты5-7

Дккарбоновые кислоты40-43 Оксикислоты {моно- и

дикарбоновые)6-7

Неомыляемые вещества1 -2

Смолистые вещества2-3 Сложные эфиры:

эстолиды3-4

лактоны35-37

лактиды2-3

Формула изобретения

Способ получе1шя полифункцнональных кис лородсодержаищх соединений путем окисления продуктов нефтехимического синтеза кислородсодержащим газом при 120-145°С в присутствии ;марганецсодержащего катализатора, отличающийсятем, что, с целью получения продукта с повышенным содержанием дикарбоновых. кислот и лактонов, а также расширения сырьевой базьц в качестве продуктов нефтехимического синтеза используют синтетические жирные кислоты фршсщш в качестве катализатора применяют мар-

300-350270-300

460-500560-656

160-170290-350

15-2030-40

50--7090-100

1-2

1,2-1,5

2-6

2,3-3,2

43-45

35-37

65-80

50-65

гандево-калыщевую соль себацноноБОЙ кислоты или смесь марга1щево-натриевых солей синтеткчес1СИХ жирных кислот Cs-C или смесь натриевых солей синтетических жирных кислот С,-Cs с гидроокисями марганца и железа с катиоиитом КУ-2 и процесс ведут в присутствии трибутилфосфата или трикрезилфосфата до получения кислотного числа смеси 280-290 мг КОН/г, в полученную при зтом {«акдаонную смесь добавляют перокси- фосфат калия и процесс продолжают до получения кислотного числа смеси 300-340 мг КОН/г с последующим введением стабилизатора - диметилларафенилендиамина и вьщелением целевого продукта известными приемами.

2.Способ по п. 1,отличающийся тем, что катализатор применяют в количестве 0,2-0,6 вес.% от реакционной смеси.

3.Способ по п. 1 о т л и чающийся тем, что трибутилфосфат применяют в количестве 0,3-0,5 Bec а трикрезилфосфат - 0,025-0,2 вес.% от реакционной смеси.

4.Способ поп. 1отли чающийся тем, что пероксифосфат калия применяют в количестве 0,02-

-0,05 вес.% от реакционной смеси.

5.Способ поп. 1отличающийся тем, что диметилпарафенилендиамин применяют в количестве 0,01-0,02 вес.% от реакционной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения синтетических жирных кислот | 1977 |

|

SU701993A1 |

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1969 |

|

SU253031A1 |

| Способ приготовления -мп гомогенного катализатора для окисления парафиновых углеводородов | 1973 |

|

SU577048A1 |

| Способ получения синтетических жирных кислот | 1978 |

|

SU789498A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

Авторы

Даты

1976-04-25—Публикация

1973-04-23—Подача