1

Изобретение относится к области термообработки деталей и может быть использовано в частности для закалки цилиндрических деталей.

Известен станок, содержащий индуктор, спрейер и цилиндрическое устройство для термической обработки изделий, где закалка производится под слоем жидкости.

Однако нри такой конструкции невозможно осуществление закалки, особенно при охлаждении маслом деталей, нагретых до 950°С, так как происходит воспламенение масла, и процесс охлаждения становится неуправляем.

С целью повыщения качества закалки и обеспечения надежности конструкции предлагаемый станок снабжен герметизированным кожухом с отверстием внизу, площадь которого превышает площадь поворотного стола, расположенной под кожухом, для образования фиксированного по сечению и высоте стока охлаждающей жидкости, при этом спрейер размещен внутри кожуха, а съемник закреплен на амортизационной пластине.

Кроме того, предложенная конструкция станка и, в частности, конструкция спрейера, допускает применение в качестве охлаждающей среды масла, так как фиксированный сток спрейера обеспечивает заполнение кожуха охлаждающей средой и используется как масляный затвор, препятствующий поступлению воздуха, что исключает возможность горения масла и улучщает санитарно-гигиенические условия работы. Для автоматизации разгрузки

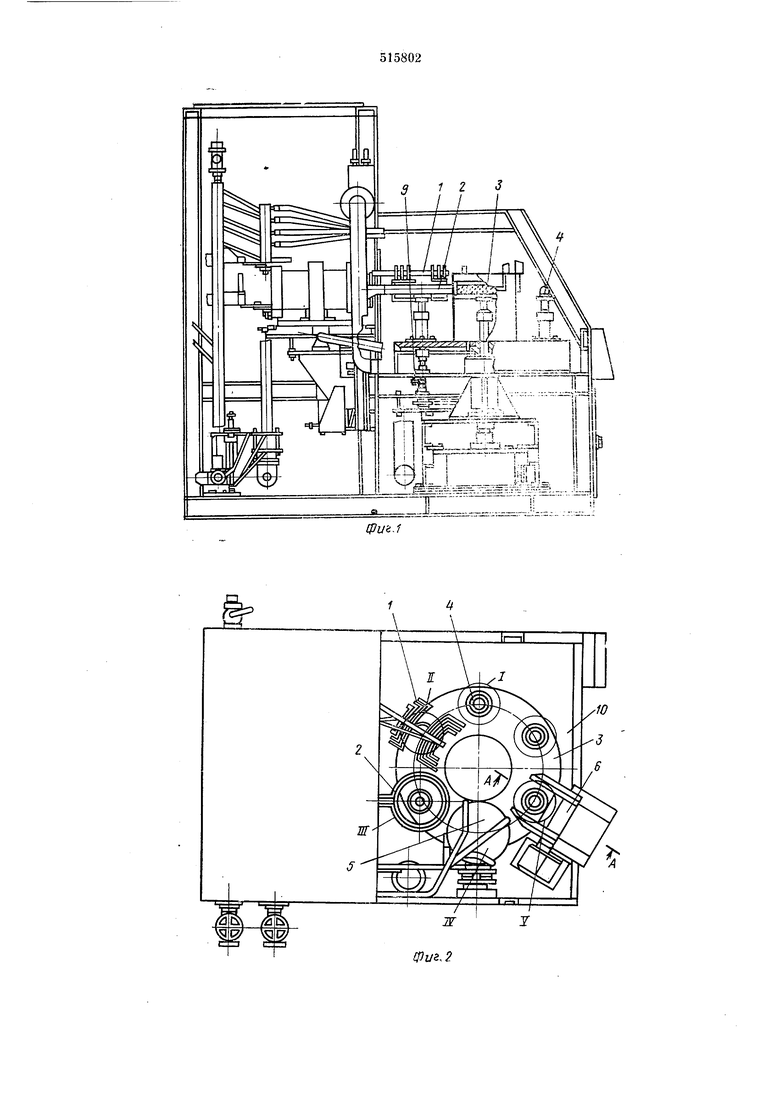

станка применен съемник, снабженный вилкой, соверщающий вращательное движение вокруг горизонтальной оси, закрепленный на амортизационной пластине, которая позволяет съемнику отклоияться от своего номинального

положения в любую сторону, что исключает

заклинивание деталей на установочных щтырях и увеличивает надежность работы станка.

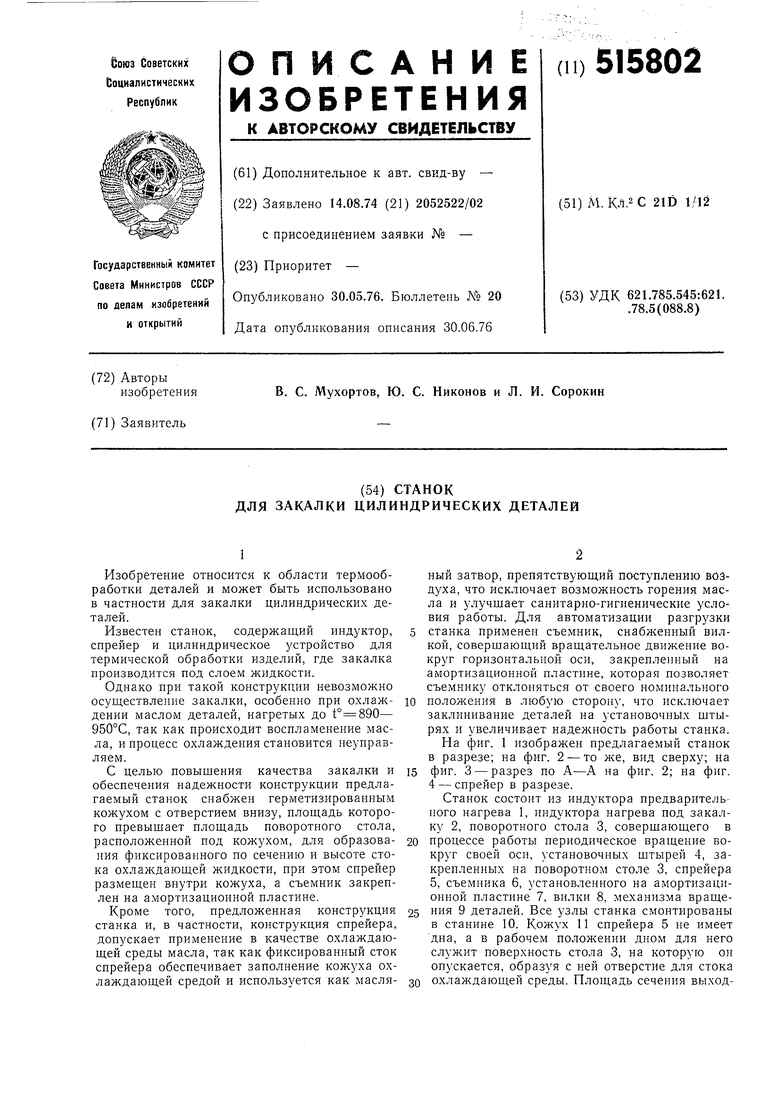

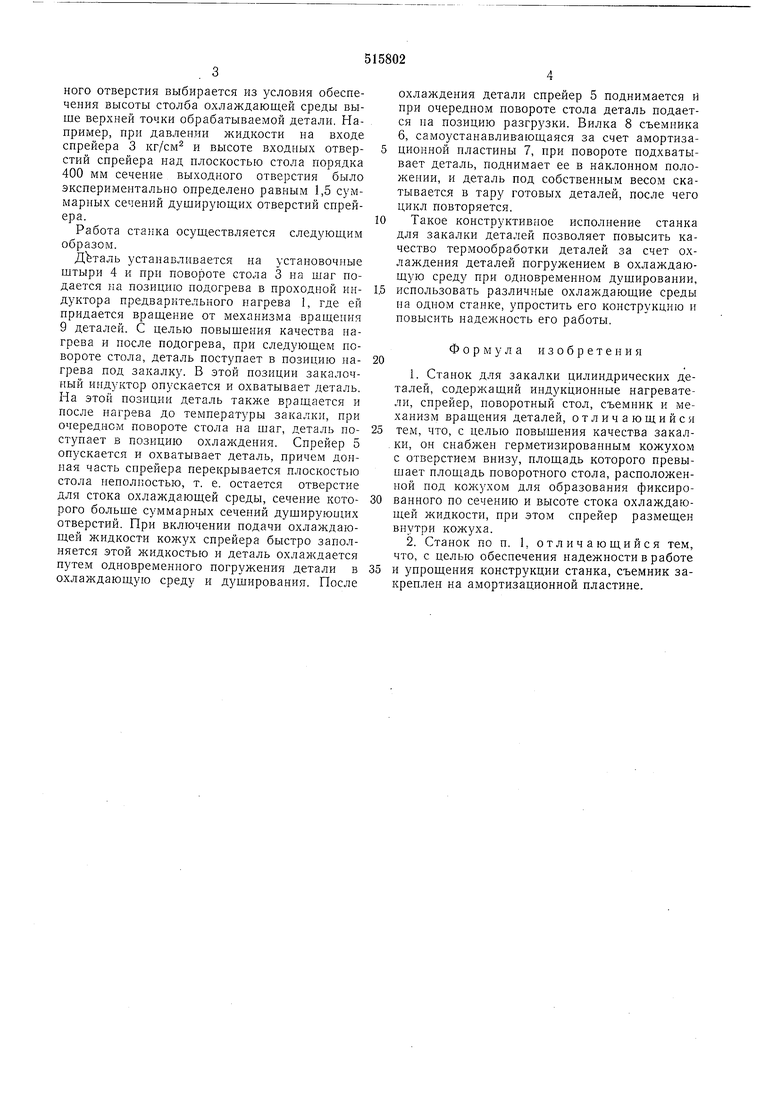

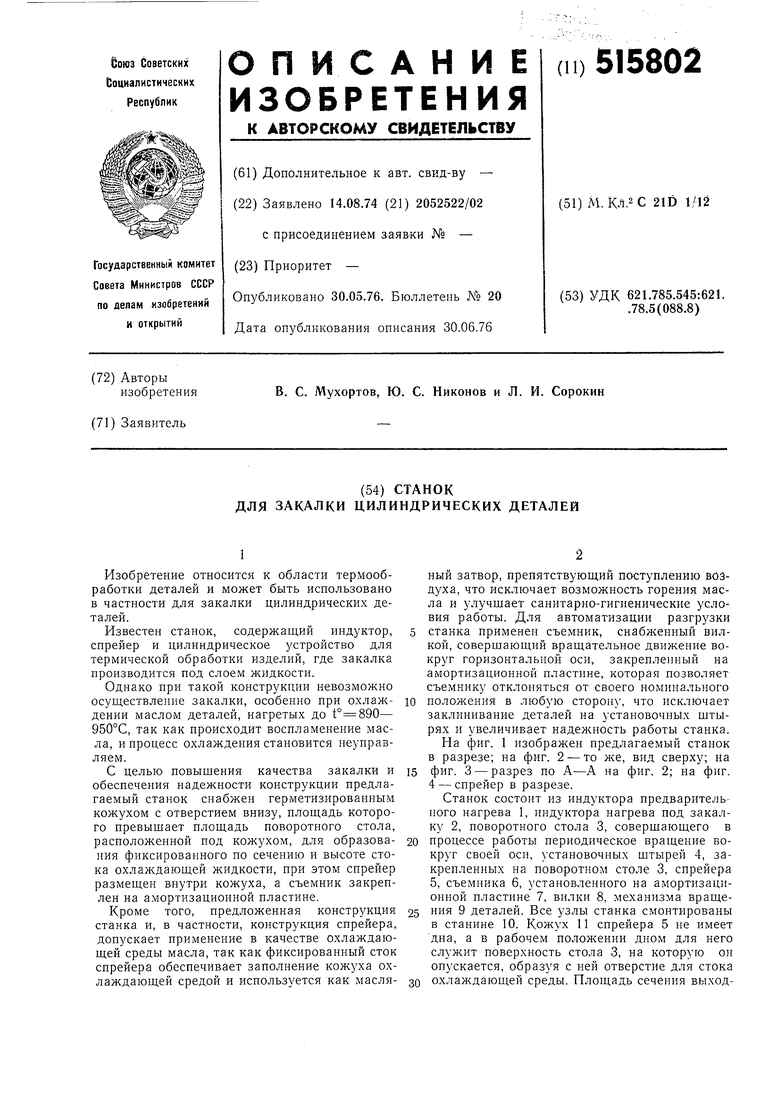

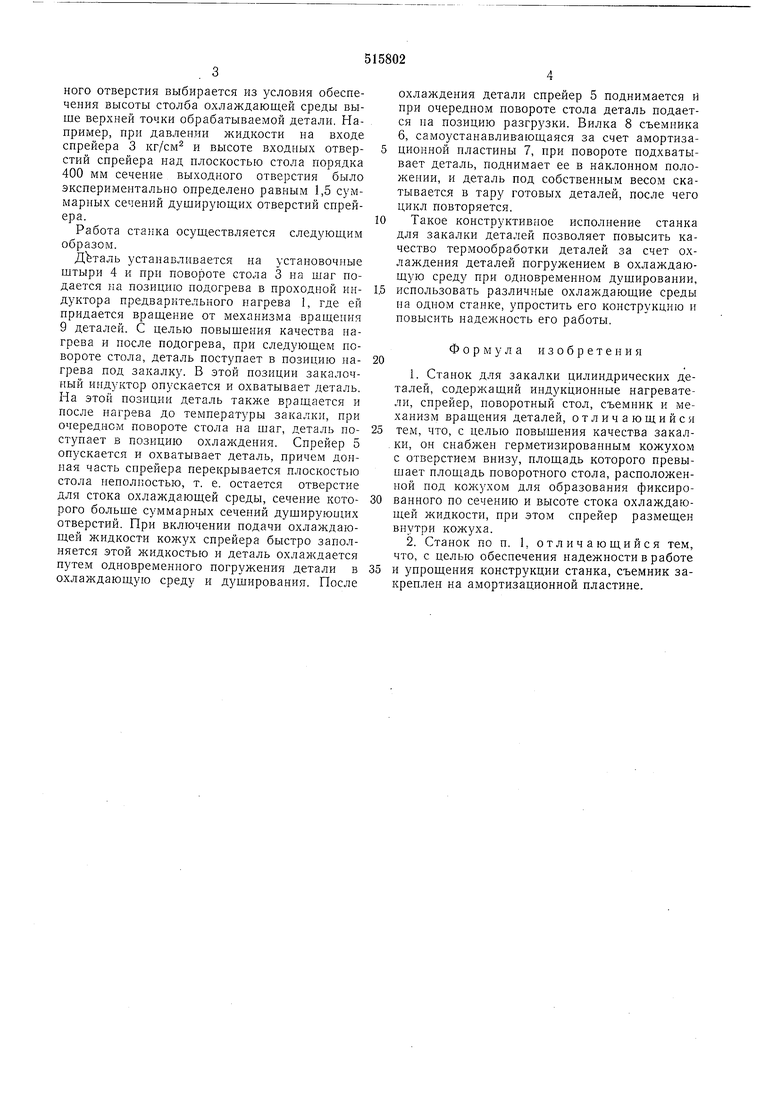

На фиг. 1 изображен предлагаемый станок

в разрезе; на фиг. 2 - то же, вид сверху; па

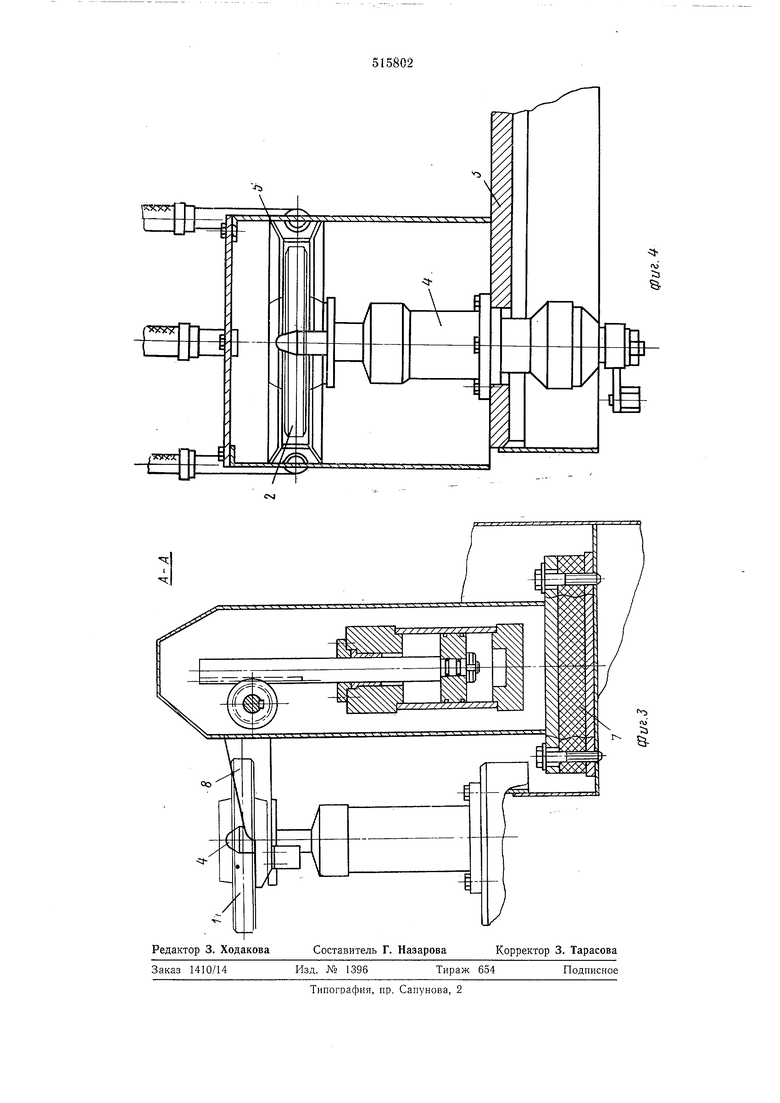

фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - спрейер в разрезе.

Станок состоит из индуктора предварительного нагрева 1, индуктора нагрева под закалку 2, поворотного стола 3, соверщающего в

процессе работы периодическое вращение вокруг своей оси, установочных щтырей 4, закрепленных на поворотном столе 3, спрейера 5, съемника 6, установленного на амортизационной пластине 7, вилки 8, механизма вращения 9 деталей. Все узлы станка смонтированы в станине 10. Кожух 11 спрейера 5 не имеет дна, а в рабочем положении дном для него служит поверхность стола 3, на которую он опускается, образуя с ней отверстие для стока

охлаждающей среды. Площадь сечения выходного отверстия выбирается из условия обеспечения высоты столба охлаждающей среды выше верхней точки обрабатываемой детали. Например, при давлении жидкости па входе спрейера 3 кг/см и высоте входных отверстий спрейера пад плоскостью стола порядка 400 мм сечение выходного отверстия было экспериментально определено равным 1,5 суммарных сечений душирующих отверстий спрейера.

Работа станка осуществляется следующим образом.

ДЬталь устанавливается на установочные штыри 4 и при повороте стола 3 па шаг подается на позицию подогрева в проходной индуктора предварительного нагрева 1, где ей придается вращение от механизма вращени.ч 9 деталей. С целью повышения качества нагрева и после подогрева, при следующем повороте стола, деталь поступает в позицию нагрева под закалку. В этой позиции закалочный индуктор опускается и охватывает деталь. На этой позиции деталь также вращается и после нагрева до температуры закалки, при очередно.м повороте стола на шаг, деталь ноступает в позицию охлаждения. Спрейер 5 опускается и охватывает деталь, причем дойная часть спрейера перекрывается плоскостью стола неполностью, т. е. остается отверстие для стока охлаждающей среды, сечение которого больше суммарных сечений душируюищх отверстий. При включении подачи охлаждающей жидкости кожух спрейера быстро заполняется этой жидкостью и деталь охлаждается путем одновременного погружения детали в охлаждающую среду и душирования. После

охлаждения детали спрейер 5 поднимается и при очередном повороте стола деталь подается па позицию разгрузки. Вилка 8 съемника 6, самоустанавлнвающаяся за счет амортизационной пластины 7, при повороте подхватывает деталь, поднимает ее в наклонном положении, и деталь под собственным весом скатывается в тару готовых деталей, после чего цикл повторяется.

Такое конструктивное исполнение станка для закалки деталей позволяет повысить качество термообработки деталей за счет охлаждения деталей погружением в охлаждающую среду при одновременном душировании, использовать различные охлаждающие среды на одном станке, упростить его конструкцию и повысить надежность его работы.

Формула изобретения

1.Станок для закалки цилиндрических деталей, содержащий иидукционные нагреватели, спрейер, поворотный стол, съемник и механизм вращения деталей, отличающийся тем, что, с целью повышения качества закалки, он снабжен герметизированным кожухом с отверстием внизу, площадь которого превышает площадь поворотного стола, расположенной под для образования фиксированного по сечению и высоте стока охлаждающей жидкости, при этом спрейер размещен внутри кожуха.

2.Станок по п. 1, отличающийся тем, что, с целью обеспечения надежности в работе и упрощения конструкции станка, съемник закреплен на амортизационной пластине.

t,-j -I, ii

i |:.,-.J±i±br ;:-::i|

I j1 :

ЖГ

.J-IL

:L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Станок для закалки деталей с нагревом токами высокой частоты | 1989 |

|

SU1808877A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙI | 1971 |

|

SU301362A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

Фиг. 2

Авторы

Даты

1976-05-30—Публикация

1974-08-14—Подача