отжиме так, что конец грубы, выйдя из цетрирующей втулки задней опоры, ложится на рычаг.

Механизм подач токоведзтцей штанги вьшолнен в виде рамы, состоящей из двух скалок, закрепленных в кронштейнах, перемещающихся по роликам, и снабженной неподвижным винтом и приводом с вращающейся гайкой.

Таким образом, вьшолнение задней опоры подвижной позволяет отказаться от контейнера, а тем самым значительно облегчается установка трубы и настройка станка.

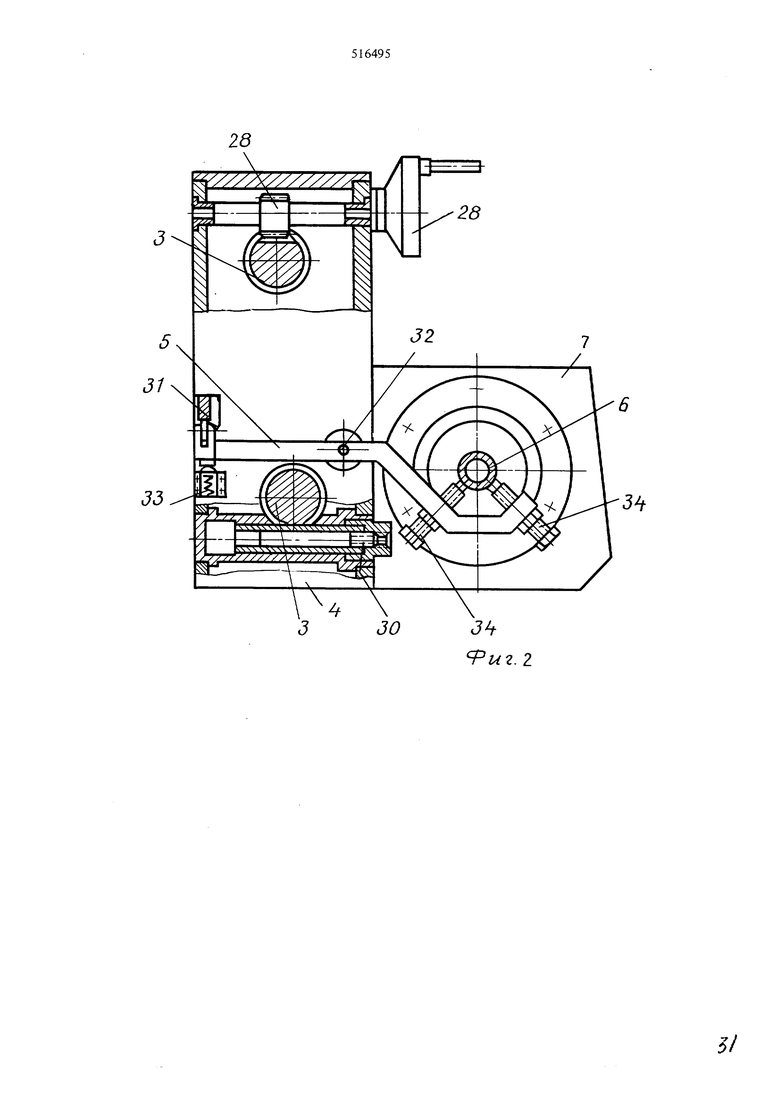

На фиг. 1 дана кинематическая схема предлагаемого станка; на фиг. 2 - подводная опора с рьиагом и задняя опора; на фиг. 3 - вид слева на фиг. 2 при незажатой трубе.

На станине 1 (фиг. 1) и стойке 2 закреплены направляющие 3, по которым перемещается подводная опора 4 с подпружиненным рычагом 5 для поддержки и ориентации обрабатьтаемой трубы 6 и задняя опора 7, в которую встроены пневмоцилиндр 8, снабженный демпфирующим устройством 9 и вращающаяся бабка 10 со сменными втулками 11 и торцовым уплотнением 12. Шток 13 пнев МО цилиндра 8 прикреплен к подводной опоре 4.

На станине 1 в подшипниках качения установлен шпиндель 14, который посредством цепной передачи 15 связан с двигателем 16, имеющим тиристорный привод для плавного изменения числа оборотов. На ишинделе 14 имеются токоподводы 17, к которым крепится контактное устройство 18, служащее для подвода технологического тока к обрабатьшаемой трубе 6 и одновременно передающее ей вращательное движение. Кроме того, на дшинделе 14 установлены торцовые уплотнения 19. Электрод-инструмент 20 закреплен на токоведущей щтанге 21, присоединенной к раме 22, скалки которой перемещаются по роликам 23 и 24, причем для обеспечения плавного перемещения ролики 23 подпружинены. Рама 22 при помощи передачи винта 25 и гайки 26 приводится во вращение от двигателя 27.

Маховик 28 (фиг. 2) предназначен для настроечного перемещения подводной 4 и задней 7 опор посредством реечной передачи 29, после чего подводная опора 4 фиксируется на направляющих 3 посредством тангенциального зажима 30. Копир 31 сообщает качательное движение рычагу 5 относительно оси 32, а пружина 33 служит для возврата его в нижнее положение при зажиме трубы 6. Регулировочные винты 34 предназначены для настройки на требуемьш диаметр обрабатьшаемой трубы, а кран 35 - для продувки системы сжатым воздухом.

Станок работает следующим образом.

Для обработки трубы определенного типоразмера осуществляется наладка станка в следующей последовательности.

В шпинделе 14 и в задней опоре 7 устанавливаются сменные втулки 11, а на токоведущей щтанге 21 - электрод-инструмент 20, которьш затем отводится в крайнее левое положение. Обрабатываемая труба 6 устанавливается одним концом во втулку щдинделя 14, а другим - во втулку задней опоры 7, которая перемещается вместе с подвижной опорой 4 посредством маховика 28 и реечной передачи 29. Труба центрируется во втулках 11, винты 34 рьиага 5 подводятся до соприкосновения с трубой и фиксируются, при этом ролик рычага 5

должен находится на выступающей части копира 31. Далее пневмоцилиндром 8 подводную опору 4 подтягивают к задней опоре 7 и в этом положении фиксируют на направляющих 3 тангенциальньш зажимом 30. Ролик рьмага 5 приходит во впадину а

копира 31 (фиг. 3), рьиаг 5 под действием пружины 33 поворачивается на оси 32 и винты 34 отходят от обрабатьшаемой трубы 6.

На этом наладка станка закончена.

Затем осуществляется ускоренньш ввод

электрода-инструмента 20 в полость обрабатываемой трубы 6 до крайнего правого положения от привода 27 посредством передачи гайки 26 и винта 25, при этом рама 22 вместе с токоведущей штангой 21 перемещается по роликам 23 и 24.

Включается насос подачи электролита и при установлении в системе постоянного давления обрабатьшаемая труба 6 приводится во вращение от привода 16 через цепную передачу 15, включается технологический ток и рабочая подача электрода-инструмента 20, причем направление рабочей подачи справа налево. Обработка заканчивается, когда электрод-инструмент 20 приходит в крайнее левое положение, при этом отключается привод 27 рабочей подачи, привод 16 вращения дшиндеяя, насос

подачи электролита и источник технологического тока. Через кран 35 производится продувка обрабатьтаемой трубы 6 сжатым воздухом и электролит, находящийся в системе, вытесняется.

После окончания продувки закрьшается

кран 35, отсоединяется контактное устройство 18 пневмоцилиндров 8, задняя опора 7 перемещается вправо, обрабатьшаемая труба 6 освобождается и ложится на винты 34 рычага 5, переведенного в верхнее положение копиром 31, затем труба снимается.

Таким образом, отсутствие контейнера облегчает обработку и съем обработанной трубы, а вьшолнение задней опоры подвижной и установка на подводной опоре поддерживающего рычага

позволяет механизировать зажим обрабатьтаемой трубы и облегчает перенастройку станка при переходе на обработку труб другого типоразмера.

Формула изобретения

1. Станок для электрохимической обработки

внутренней поверхности труб, закрепляемых на

передней и задней опорах, отличающийся тем,

что, с целью расширения технологических возможностей станка путем обеспечения возможности оббработки труб различной длины, в него введена размещенная между передней и задней опорами с возможностью установочного перемещения и фиксации в заданном положении дополнительная подводная опора, а задняя опора установлена также сs возможностью перемещения вдоль обрабатьшаемоч трубы посредством гидроцилиндра, щток которого жестко связан с дополнительной опорой. 6 2. Станок по п. 1,от лича ющийся тем,что, с целью улучшения условий установки обрабатываемого изделия, на дополнительной подводной опоре установлен с возможностью качания поддерживающий обрабатьтаемую трубу рычаг, а задняя опора снабжена копиром, взаимодействующим с рьмагом в момент фиксации задней опорой обрабатываемой трубы. гunu-odш iЗlfQ

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки деталей | 1980 |

|

SU876394A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Станок для наложения ленточной корпусной изоляции на полюсные катушки электрических машин | 1976 |

|

SU675542A2 |

| Устройство для удаления выпрессовок с валов | 1981 |

|

SU939240A1 |

| Станок для наложения ленточной корпусной изоляции на полюсные катушки электрических машин | 1975 |

|

SU675541A2 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| СПОСОБ ПРИЕМА В ПОДВОДНУЮ ЛОДКУ АВТОНОМНЫХ НЕОБИТАЕМЫХ ПОДВОДНЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328407C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

Авторы

Даты

1976-06-05—Публикация

1974-02-18—Подача