1

Изобрегение относится к технике обработки металлов резанием i предназначено для центртрования деталей типа тел враи{ения, в частности заготовок ииструмента, с одной или с двух сторон одновременно. Кроме того, оно может быть использ(жано для снятия фасок, подрезки торцов и проточки шеек с обеотечеинем точности размеров обраббтки по обоим торцам детали.

Известны станки и устройства для подобных операций, которые представляют собой го жэоитальиые полуавтоматы или автоматы с двухсторонним расположением ппшидельных головок.

Однако известные стайки или не содержат мехаииэмов автоматического центрирования положения деталей относительно головок, или содержат для этой цели направляюпош Mara iH, который допусжает смещение деталей в осевом направлении наличия торцовых зазоров для проходов деталей, вьшолиенных с оаределенными допусками по длине, шш содержат кинематически сяожиьш, с большим количеством передаточных эвеиьев, механизм сямметри шов установки заготовок относительно ииструмента.

ЦЬлъ {}зобр«теиия - упро1цение конст тукцвв JBTOMixi.

Это достигается тем, что в предлагаемом авизмате механизм центрирования вьшолнен в виде двух, расположенньк- из одной оси, параллельной шпинделям головок, подпружиненных рычаговориентаторов, рабочие полости которых наклонны, развернуты и симмет1шчно установлены относительно плоскости симметрии толавок.

Кроме того, рычаги-ориентаторы содержат упоры, обеспечиваюише сбрасывание обработанных деталей при обратом ходе ползуна в исхошгае положеиие, а в цектралыюй части стагасны выполнено наклонное окно для сброса обработанных деталей.

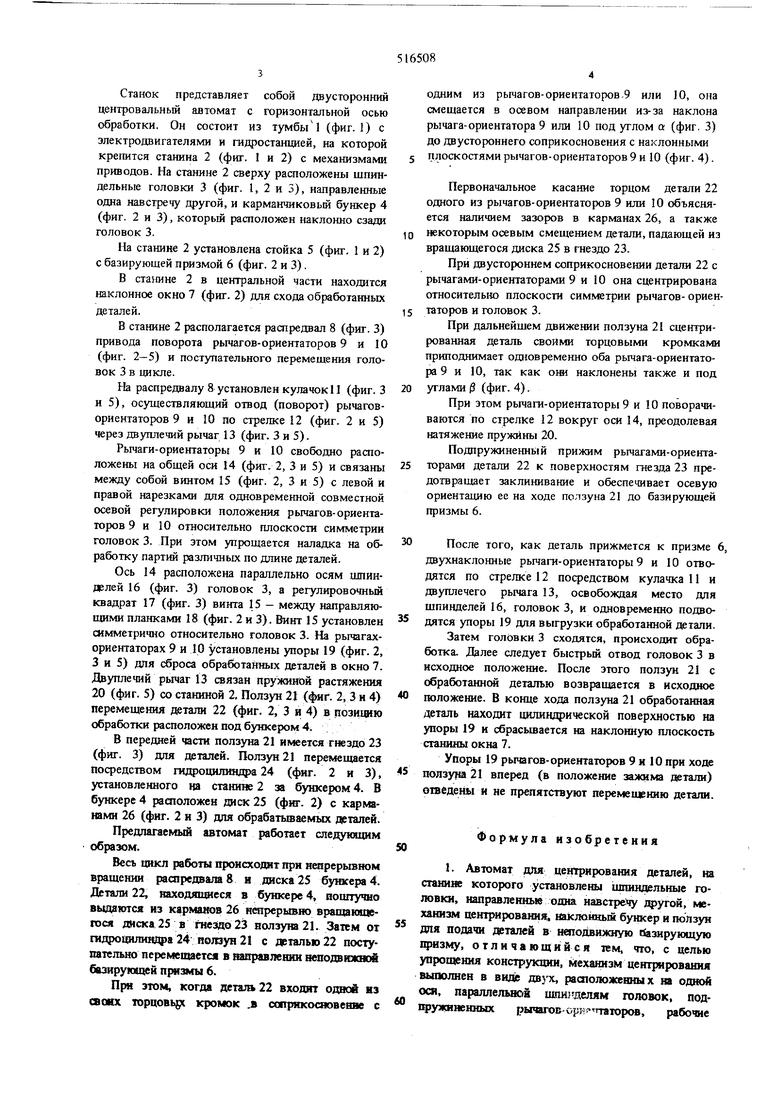

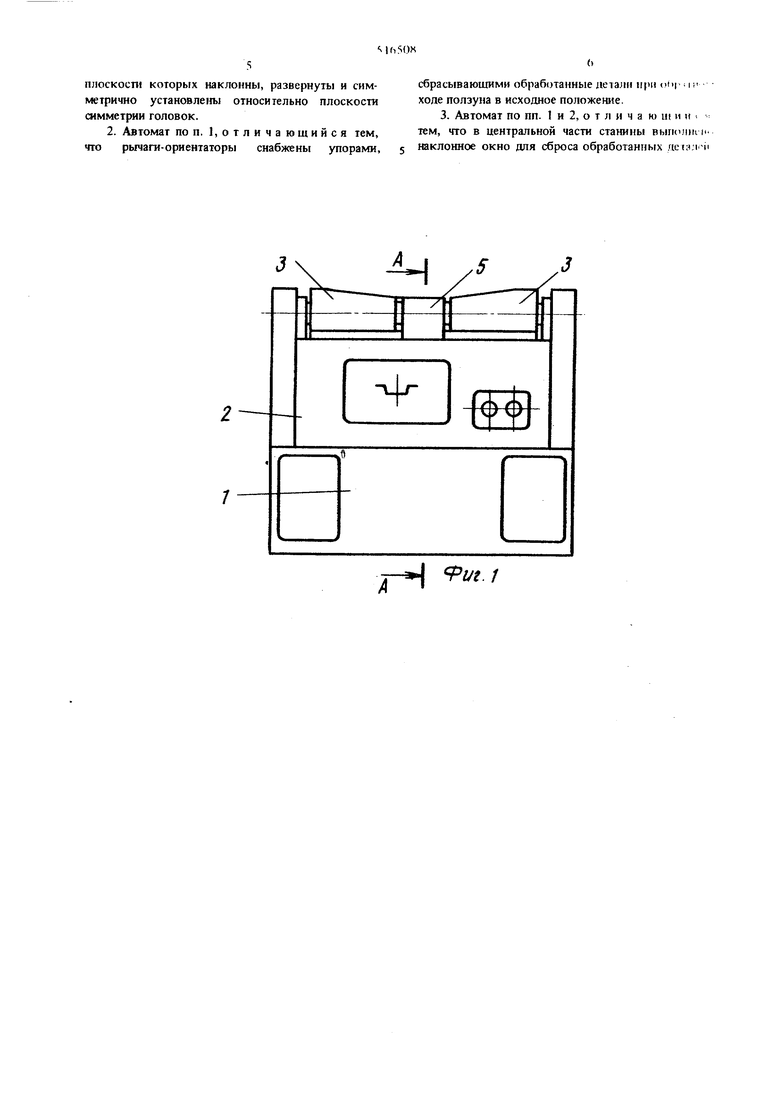

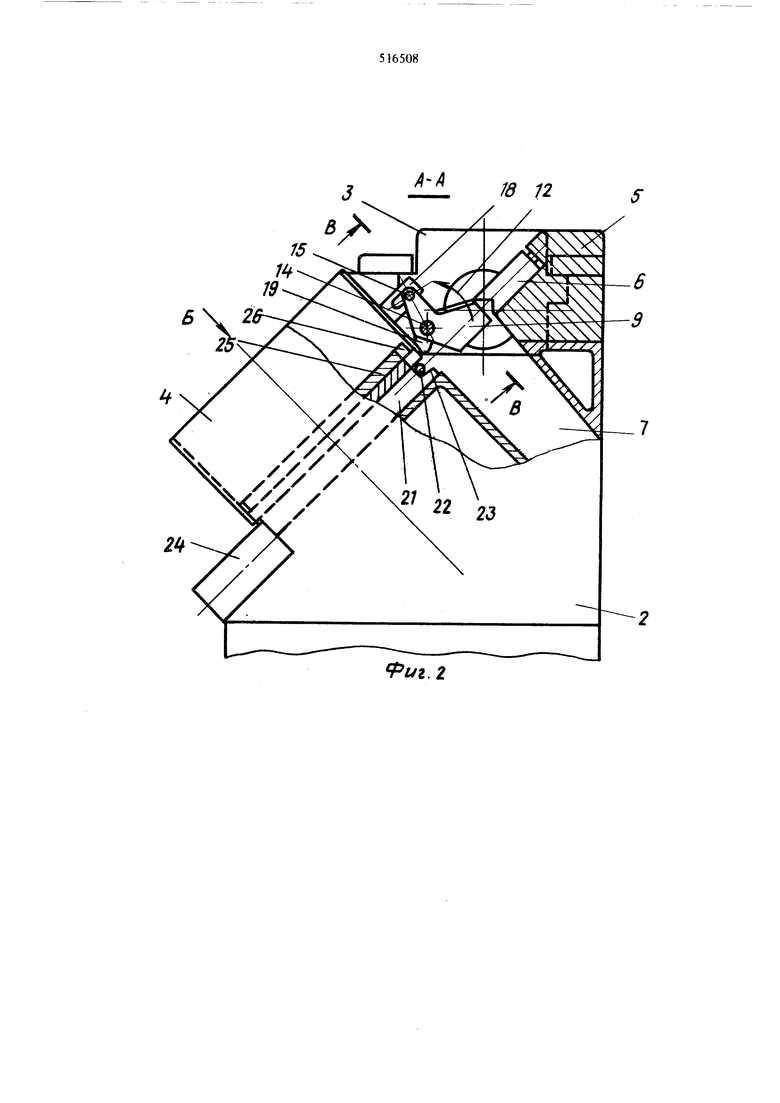

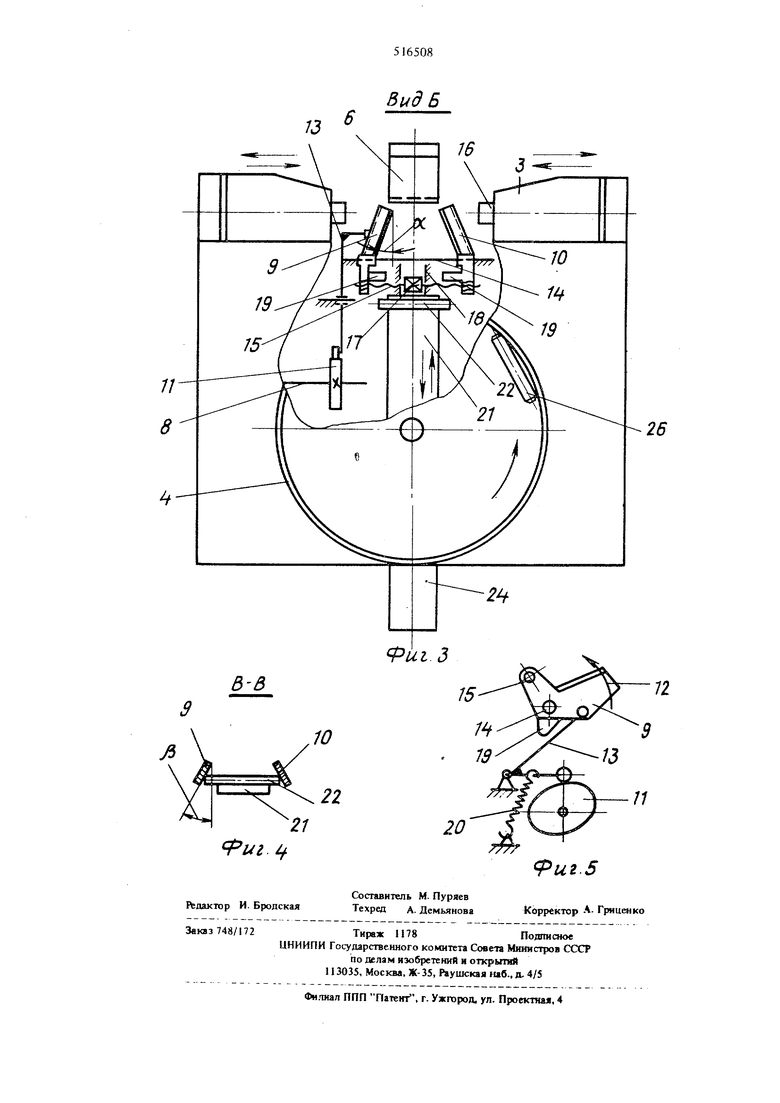

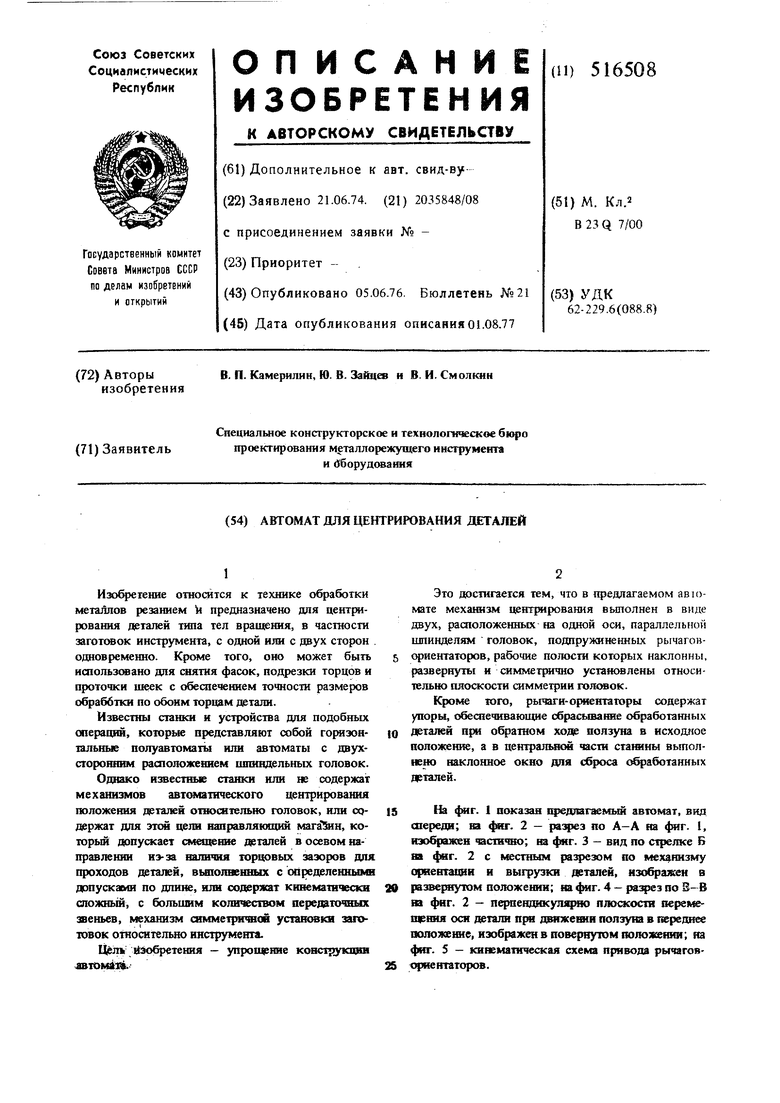

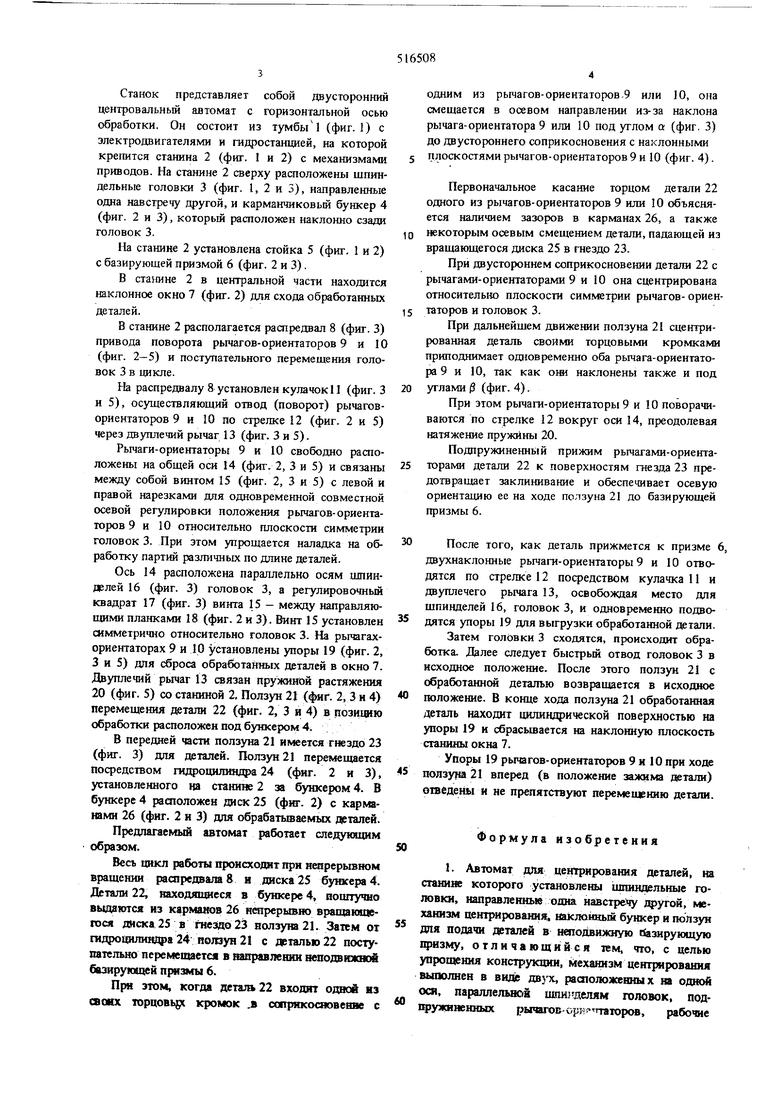

На фяг. 1 пснсазав предлагаем автомат, вр{д шереди; га фет. 2 - рл-зрез по А-А на фиг. 1, изображен гс1ично; на фнг. 3 - вид по стрелке В на фиг. 2 с местным ра:фезом по механизму ориентации и выгрузки деталей, изображен в разве яутом положении; на фиг. 4 - разрез по В-В га фяг. 2 - перпендакул1фно пжкжосга иереям щения оси детали при двнжешн ползуна в {переднее ооложеш е, изображен в повернутом положении; на фиг. S - кивгматнческая схема привода рычагоя(жентаторов.

Станок представляет собой двусторонний центровальный автомат с горизонтальной осью обработки, Он состоит из тумбы1 (фиг. 1) с электродвигателями и гидростанцией, на которой крепится станина 2 (фиг. 1 и 2) с механизмами приводов. На станине 2 сверху расположены шпиндельные головки 3 (фиг. 1, 2 и 3), направленные одна навстречу другой, и карманчиковый бункер 4 (фиг. 2 и 3), который расположен наклонно сзади головок 3.

На станине 2 установлена стойка 5 (фиг. 1 и 2) с базирующей призмой 6 (фиг. 2 и 3).

В cTaffflHe 2 в центральной части находится наклонное окно 7 (фиг. 2) для схода обработанных деталей.

В станине 2 располагается распредвал 8 (фиг. 3) привода поворота рычагов-ориентаторов 9 и 10 (фиг. 2-5) и поступательного перемещения головок 3 в цикле.

На раснредвалу 8 установлен кулачок 11 (фиг. 3 и 5), осуществляющий отвод (поворот) рычаговориентаторов 9 и 10 по стрелке 12 (фиг. 2 и 5) через двуплечий рычаг 13 (фиг. 3 и 5).

Рьиаги-ориентаторы 9 и 10 свободно расположены на общей оси И (фиг. 2, 3 и 5) и связаны между собой винтом 15 (фиг. 2, 3 и 5) с левой и правой нарезками для одновременной совместной осевой регулировки положения рычагов-ориентаторов 9 и 10 относительно плоскости симметрии головок 3. При зтом упрощается наладка на обработку партий различных по длине деталей.

Ось 14 расположена параллельно осям шпинделей 16 (фиг. 3) головок 3, а регулировочный квадрат 17 (фиг. 3) винта 15 - между направляющими планками 18 (фиг. 2 и 3). Винт 15 установлен симметрично относительно головок 3. На рычагахориентаторах 9 и 10 установлены упоры 19 (фиг. 2, 3 и 5) для сброса обработанных деталей в окно 7. Двуплечий рычаг 13 связан пружиной растяжения 20 (фиг. 5) со станиной 2, Ползун 21 (фиг. 2, 3 и 4) перемещения детали 22 (фиг. 2, 3 и 4) в позишю обработки расположен под бункером 4.

В передней части ползуна 21 имеется гнездо 23 (фиг. 3) для деталей. Ползун 21 перемещается посредством гидаоцилиндра 24 (фиг. 2 и 3), установленного ка станине 2 за бункером 4. В бункере 4 расположен диск 25 (фиг. 2) с карманами 26 (фиг. 2 и 3) для обрабатьшаемых деталей.

Предлагаемый автомат работает следующим образом.

Весь цикл работы происходит при ншрерывном вращении распредвалав и диска 25 бункера 4. Детали 22, находящиеся в бункере 4, поштучно вь Е аются из карманов 26 пепрерывио вращающегося диска 25 в гнездо 23 ползуна 21. Затем от гадроцнлшедра 24 ползун 21 с деталью 22 поступательно перемешается в шправлешш неподвижней базирующей пртзмы 6.

При этом, когда деталь 22 входит одной нэ своих торцовь) кромок .в сопрккосвовенве с

одним из рычагов-ориентаторов-9 или 10, она обещается в осевом направлении из-за наклона рычага-ориентатора 9 или 10 под углом а (фиг. 3) до двустороннего соприкосновения с наклонными плоскостями рычагов-ориентаторов 9 и 10 (фиг. 4).

Первоначальное касание торцом детали 22 одного из рычагов-ориентаторов 9 или 10 объясняется наличием зазоров в карманах 26, а также некоторым осевым смещением детали, падающей из вращающегося диска 25 в гнездо 23.

При двустороннем соприкосновении детали 22 с рычагами-ориентаторами 9 и 10 она сцентрирована относительно плоскости симметрии рычагов- ориентвторов и головок 3.

При дальнейшем движе1ши ползуна 21 сцентрированная деталь своими торцовыми кромками приподнимает одновременно оба рычага-ориентатора 9 и 10, так как ош1 наклонены также и под углами |3 (фиг. 4).

При этом рычаги-ориентагоры 9 и 10 поворачиваются по стрелке 12 вокруг оси 14, преодолевая натяжение пружины 20.

Подпружиненный прижим рычагами-ориентаторами детали 22 к поверхностям гнезда 23 предотвращает заклинивание и обеспечивает осевую ориентацию ее на ходе ползуна 21 до базирующей призмы 6.

После того, как деталь прижмется к призме 6,

двухнаклонные рычаги-ориентаторы 9 и 10 отводятся по стрелке 12 посредством кулачка 11 и двуплечего рычага 13, освобождая место для шпинделей 16, головок 3, и одновременно подводятся упоры 19 для выгрузки обработанной детали. Затем головки 3 сходятся, происходит обработка. Далее следует быстрый отвод головок 3 в исходное положение. После этого ползун 21 с обработанной деталью возвращается в исходное

положение. В конце хода ползуна 21 обработанная деталь находит цилиндрической поверхностью на упоры 19 и сбрасьшается на наклонную плоскость станины окна 7.

Упоры 19 рьрагов-ориентаторов 9 и 10 при ходе

ползуна 21 вперед (в положение зажима детали) отведены и не препятствуют аеремиириию детали.

Формула нзобретення

50

1. Автомат дпя центрирования деталей, на станине которого установлены шпиндельные головкн, направленные ozDia. навстре- 4Фугой, механизм центрирования, {Шслойный бункер и ползун дня подачи деталей в неподвижную базирующую призму, отличающийся тем, что, с целью упрощения конструкции, Ь4еханизм центрирования выполнен в виде двзтс, расположенных на одной оси, параллельной цти}эделям головок, подпружиненных рычагов-орнг ггаторов, рабочие

плоское™ которых наклонны, развернуты и симметрнчно установлены относительно плоскости симметрии головок.

2. Автомат по п. 1,отличающийся тем, что рычаги-ориентаторы снабжены упорами.

сбрасывающими обработанные летали при о1ч иг ходе ползуна в исходное положение.

3. Автомат по пп. 1 и 2, о т л и ч а ю щ и и тем, что в центральной части станины выгкчпи инаклонное окно для сброса обработантгых дега,г-и

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для снятия фасок на торцах цилиндрических деталей | 1980 |

|

SU933289A1 |

| Автомат для сборки резьбовых соединений | 1986 |

|

SU1386414A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| АВТОМАТ ДЛЯ ОБРАБОТКИ ПЛОСКИХ МАЛОГАБАРИТНЫХДЕТАЛЕЙ | 1968 |

|

SU222133A1 |

| АВТОМАТ ПИТАНИЯ ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ | 1970 |

|

SU286467A1 |

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Автоматическая линия для изготовления изделий из стержневых заготовок | 1984 |

|

SU1337172A1 |

| АВТОМАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ОДНОВРЕМЕННО С ДВУХ СТОРОН | 1993 |

|

RU2041043C1 |

| Способ обкатки беговой дорожки оси велопедали и роторно-конвейерная линия для его осуществления | 1990 |

|

SU1781016A1 |

-k

ш

гН fi

Авторы

Даты

1976-06-05—Публикация

1974-06-21—Подача