(54) УСТАНОВКА ДЛЯ, ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерно-карусельная установка для прерывно-поточного производства строительных изделий | 1988 |

|

SU1539061A1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU952605A1 |

| Установка для формования объемных элементов | 1981 |

|

SU992194A1 |

| Установка для формования объемных элементов | 1976 |

|

SU636088A1 |

| Установка для изготовления объемных железобетонных блоков | 1980 |

|

SU998121A1 |

| Установка для формования объемных строительных изделий | 1981 |

|

SU1016175A1 |

| Установка для изготовления объемных элементов | 1979 |

|

SU905097A1 |

| Установка для изготовления объемных элементов из бетонных смесей | 1980 |

|

SU948671A1 |

| Установка для формования объемного блока с перегородками | 1982 |

|

SU1090561A1 |

| Установка для изготовления монолитных объемных железобетонных строительных изделий типа "Колпак | 1984 |

|

SU1344237A3 |

1

Изобретение относится к области промьниленного, жилищного и сельскохозяйственного строительства, в частности, к оборудованию по формованию объемных элементов.,5

Известна установка для формовйния; объемных элементов, включающая неподвижую оперную раму, наружные и внутренние опёйубэчйые шитыi соединенные с рамой шарнирными тягами.,Ю

В известной установке есть ряд недостат-i ков: она непроизводительна Х 1алооборотна), использует большое количество ручного тру

распалубку и сборку, не дает возмо ости изготавливать- элементы различных ; ;g типоразмеров,

Целью изобретения является L-окрашение трудозатрат на распалубку, и сборку устаНОЗКИ.

Достигается это тем, что установка снаб- 20 жена подъемно-опускным устройством и расположенным на нем поддон-платформой ; с наклонными направляющими, а опалубочные щиты снабжены роликами, взаимодействующими с наклонными направляющими,25

С целью обеспечения-возможности изготов ления элементов разных габаритов щарнир- ныетяги выполнены регулируемыми по дли. не.

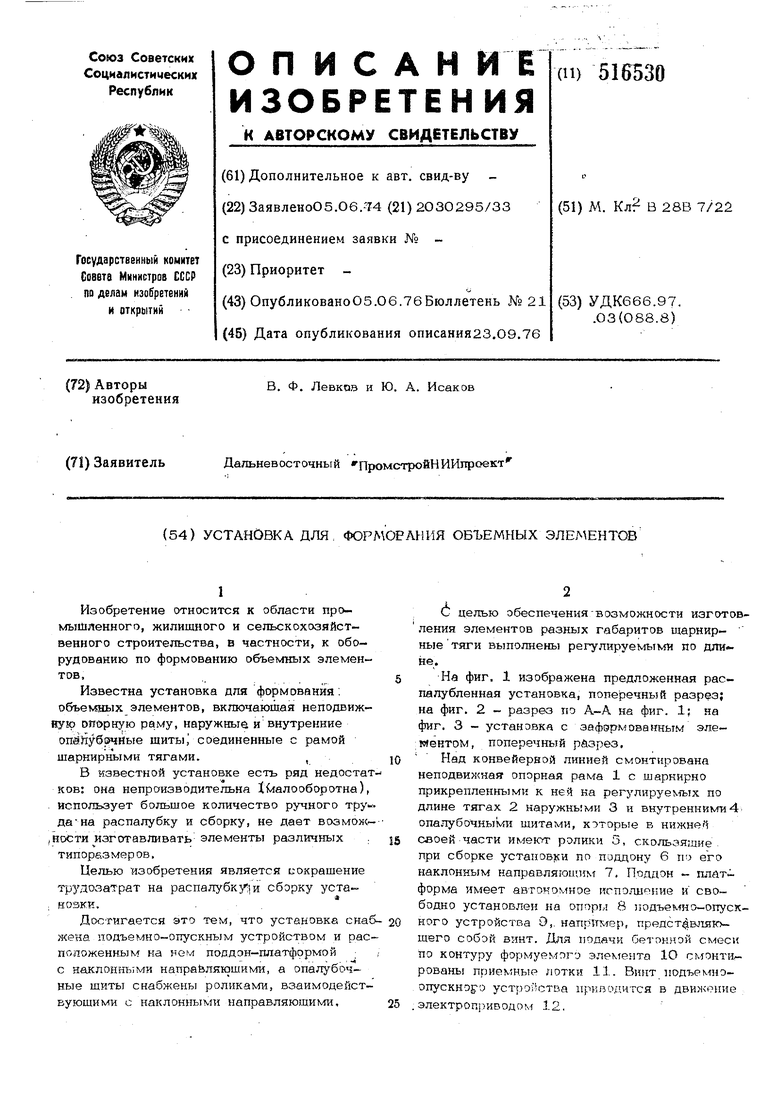

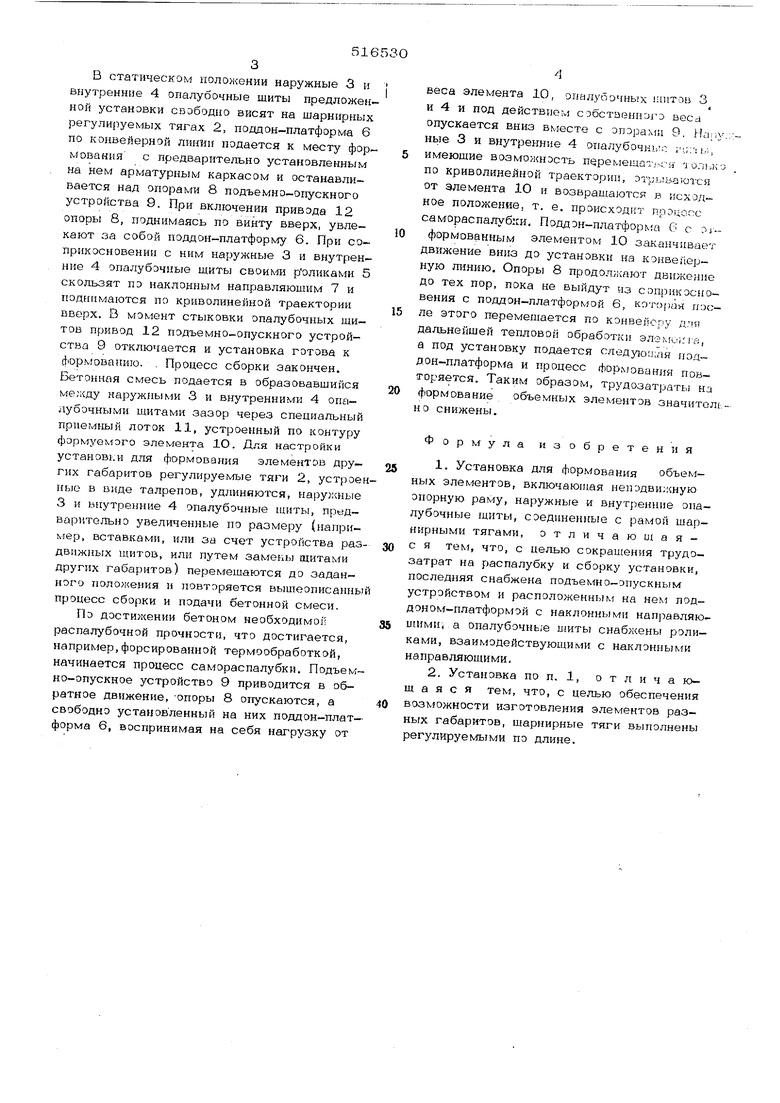

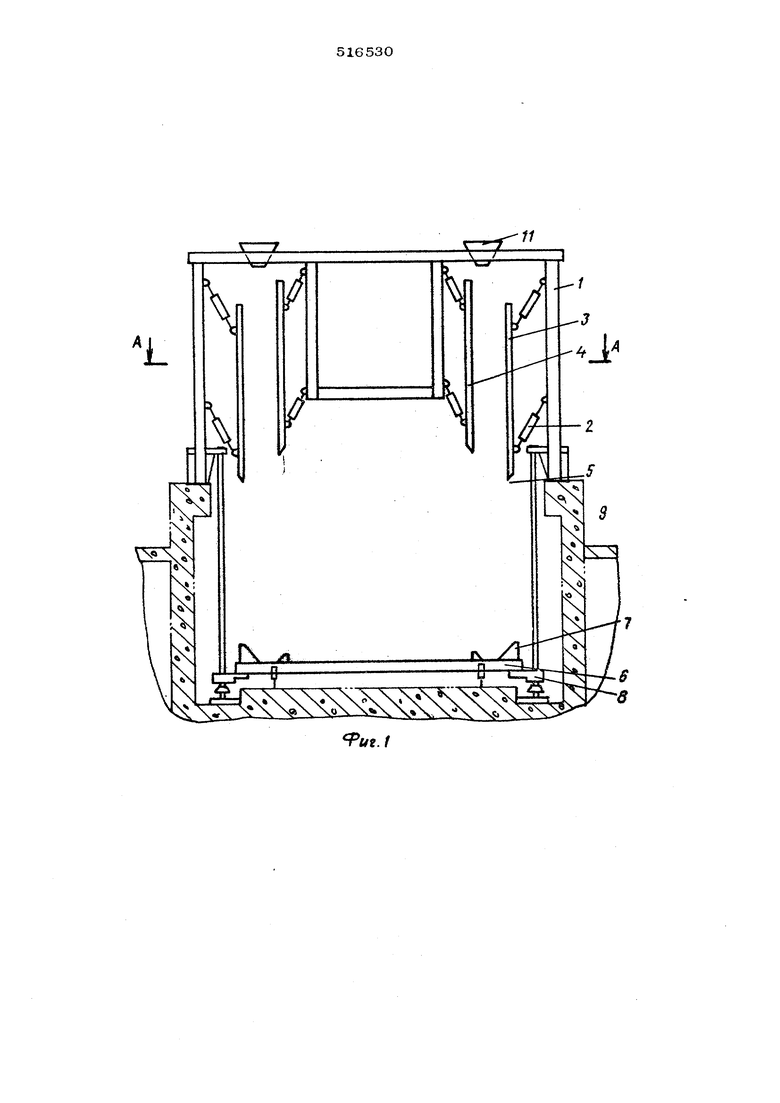

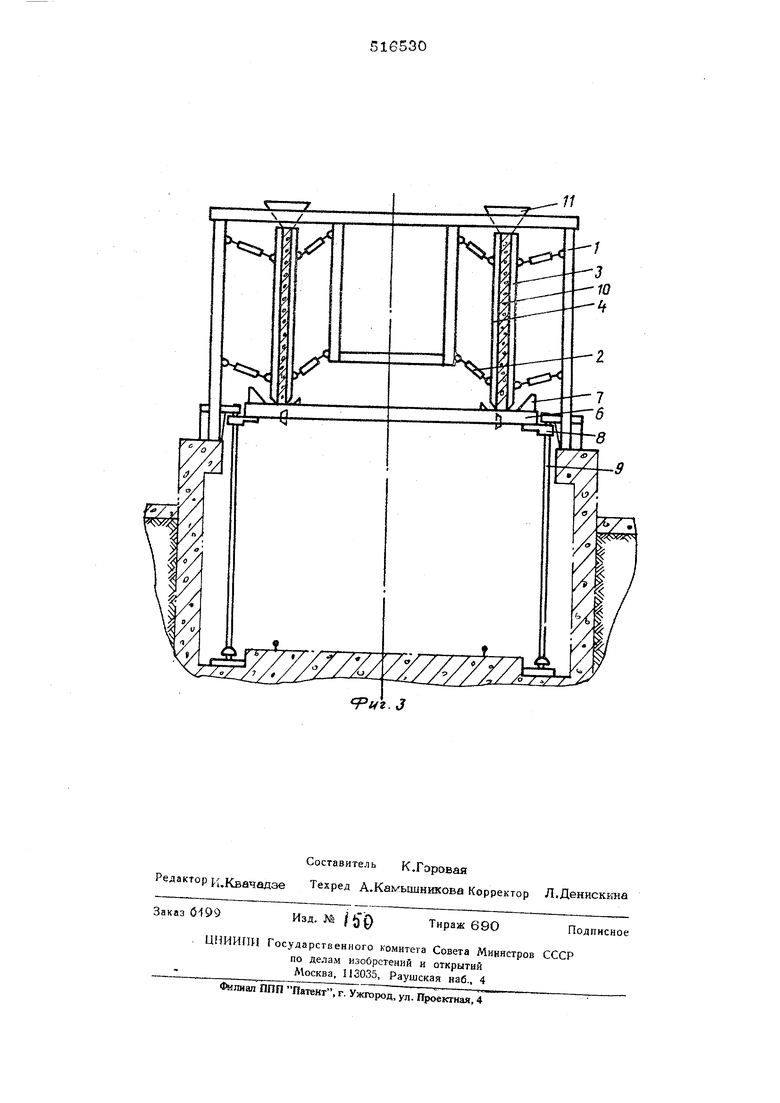

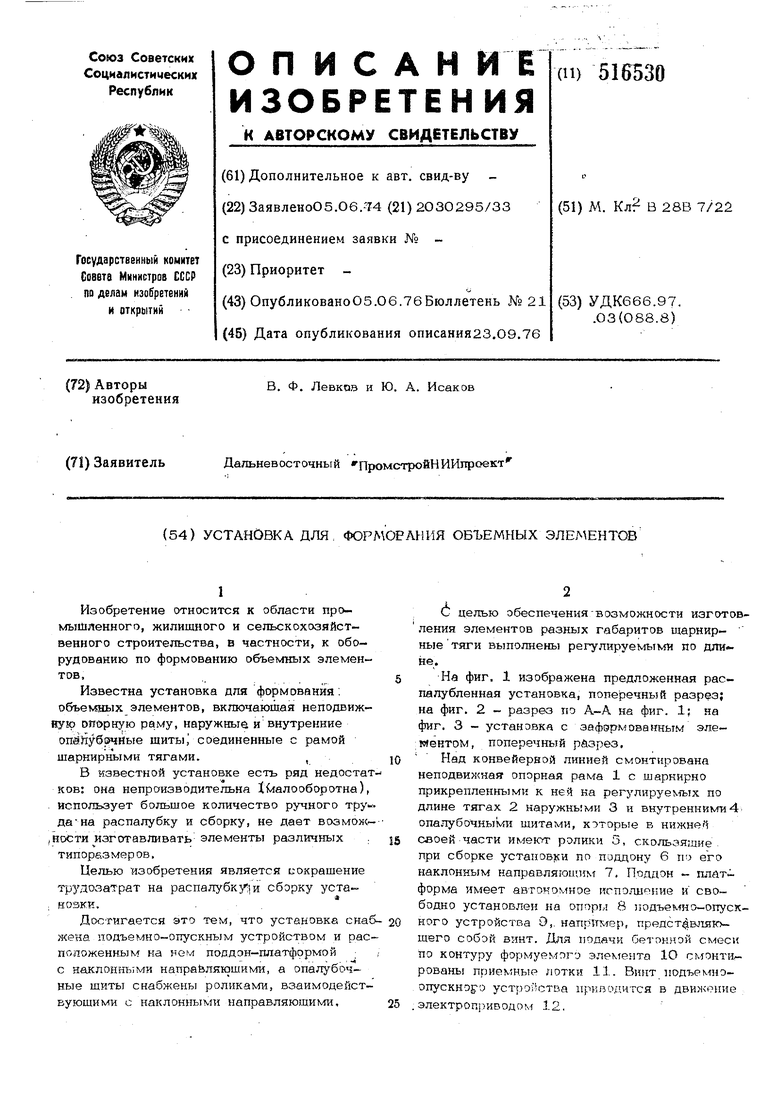

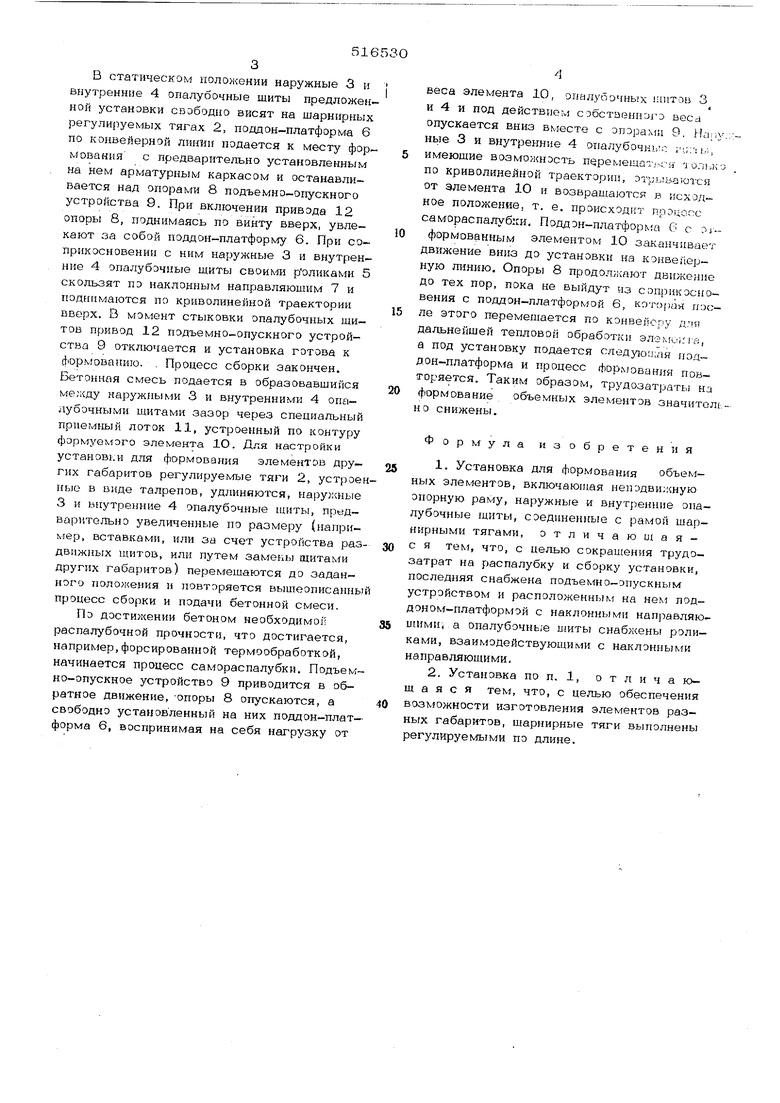

На фиг. 1 изображена предложенная распалубленная установка, поперечный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - установка с зафэрмованным эле;ментом, поперечный разрез.

Над конвейерной линией смонтирована неподви ная опорная рама 1 с шарнирно прикрепленными к ней на регулируектых по длине тягах 2 наружными 3 и внутренними4 опалубочными щитами, которые в нижней своей части имеют ролики 5, скользящие, при сборке установки по поддону 6 по его наклонным направляющим 7, Поддон - платформа имеет автономное кгполысние и свободно установлен на опортл 8 подъемно-опускного устройства 9,, напгягк-тер, преяст4ш1Я1ощего собой винт. Для подачи бетонкой смеси По контуру формуемого элетчтента Ю смонтированы приемные лотки 11. Винт подъемноonycKHOjpo устройства приводится в движение .электроприводом 12.

В статическом положении наружные 3 и внутренние 4 опалубочные шиты предложенной установки свободно висят на шарнирных регулируемых тягах 2, поддон-платформа 6 по конвейерной линии подается к месту формования с предварительно установленным на нем арматурным каркасом и останавливается над опорами 8 подъемно-опускного устройства 9. При включении привода 12 опоры 8, поднимаясь по винту вверх, увлекают за собой поддон-платформу 6. При соприкосновении с ним наружные 3 и внутренние 4 опалубочные щиты cBOHNra роликами 5 скользят по наклонным направляющим 7 и поднимаются по криволинейной траектории вверх. В момент стыковки опалубочных щитов привод 12 подъемно-опускного устройства 9 отключается и установка готова к формованию. . Процесс сборки закончен. Бетонная смесь подается в образовавшийся меладу наружными 3 и внутренними 4 опалубочными щитами зазор через специальный приемный лоток 11, устроенный по контуру формуемого элемента 1О. Для настройки установки для формования элементов других габаритов регулируемые тяги 2, устроеные в виде талрепов, удлиняются, 3 и внутренние 4 опалубочные щиты, предварительно увеличенные по размеру (например, вставками, или за счет устройства раздвижных щитов, или путем замены щитами других габаритов) перемешаются до заданного положения и повторяется вьш1еописаннь процесс сборки и подачи бетонной смеси.

По достижении бетоном необходимой распалубочной прочности, что достигается, например,форсированной термообработкой, начинается процесс самораспалубки. Подъемно-опускное устройство 9 приводится в обратное движение, -опоры 8 опускаются, а свободно установленный на них поддон-платформа 6, воспринимая на себя нагрузку от

4

веса элемента 10, опалубочных щитав 3 и 4 и под действием собственного веса опускается вниз вместе с опорами 9. bfar.y.; ные 3 и внутренние 4 опалубочкьо ;:;;:i.;, имеющие возможность перемещат.-cij только по криволинейной траектории, отрь;;за;отся от элемента 10 и возвращаются в исходное положение, т. е, происходит прэцоос самораспалуб:си, Поддон-платфорк{а в с .- jформованным элементом 10 заканчивает движение вниз до установки на конвейерную линию. Опоры 8 продол}1шют движение до тех пор, пока не вьп1дут из соприкосновения с поддон-платформой 6, кото;)ая после этого перемещается по конвейеру для дальнейшей тепловой обработки элЭмс-;лй, а под установку подается следузо: ;;1я поддон-платформа и процесс формования повторяется. Таким образом, трудозатраты на формование объемных 3neN(eHTOB значитол(. но снижены.

Формула изобретения

uz.l 5

иг.З

Авторы

Даты

1976-06-05—Публикация

1974-06-05—Подача