1

Изобретение относится к оборудованию для переработки полимерньк материалов литьем под давлением, в частности к механизм/ запирания литьевой машины.

Известен механизм запирания литьевой машинь) содержащий переднюю неподвижную плиту с цилиндрами запинания и цилиндрами раскрытия форм, заднюю неподвижную шшту с цилиндрами ускоренного перемещения подвижной плиты, расположенной между неподвижными плитами и связанной со штоками цилиндров ускоренного перемещения, узлы соединения подвижной плиты со штоками поршней цилиндров запирания. Недостатком известного механизма является то, «по штсжи поршней цилиндров запирания, перемещающиеся в жестких направляющих, подвергаются повьщ1е шой деформации изгиба.

Цель изобретения - предотвращение изгиба штоков поршней цилиндров запирания. Эта цель достигается тем, что механизм запирания снабжен эластичными втулками, установленными между подвижной плитой и узлами ее соединения со штоками поршней цилиндров запирания с образованием кольцевых зазоров между ними и штоками.

а также эластичными втулками, размещенными между цилиндрами запирания и их поршнями.

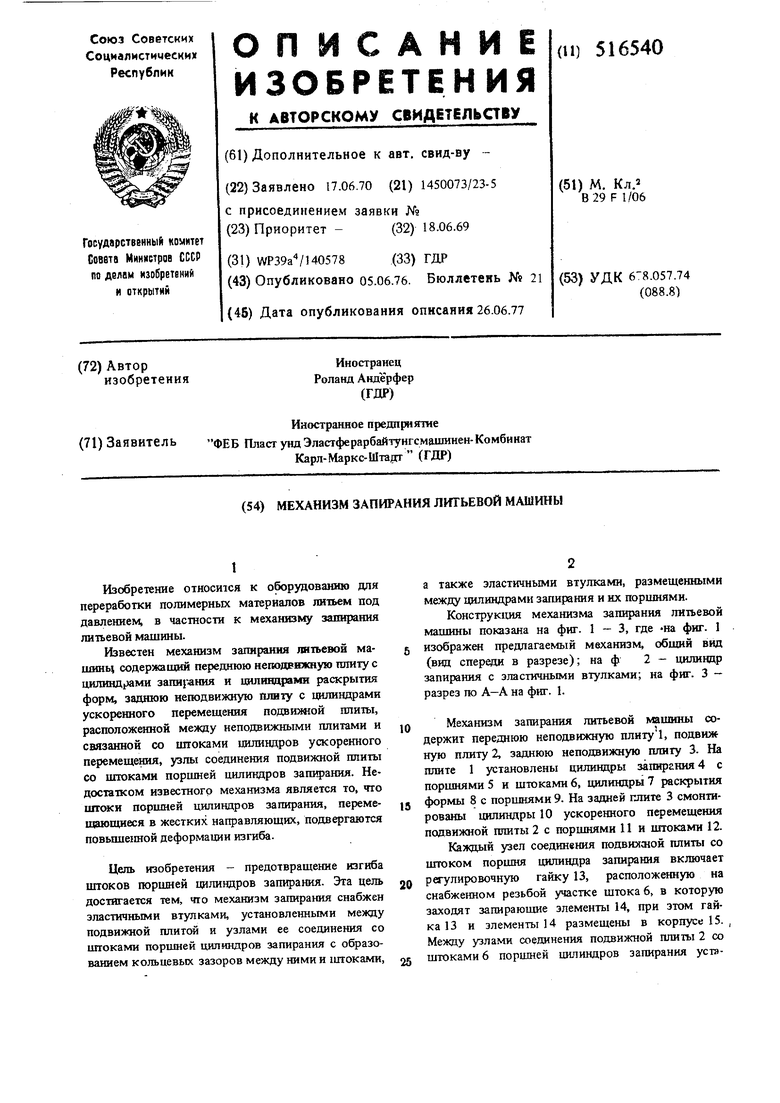

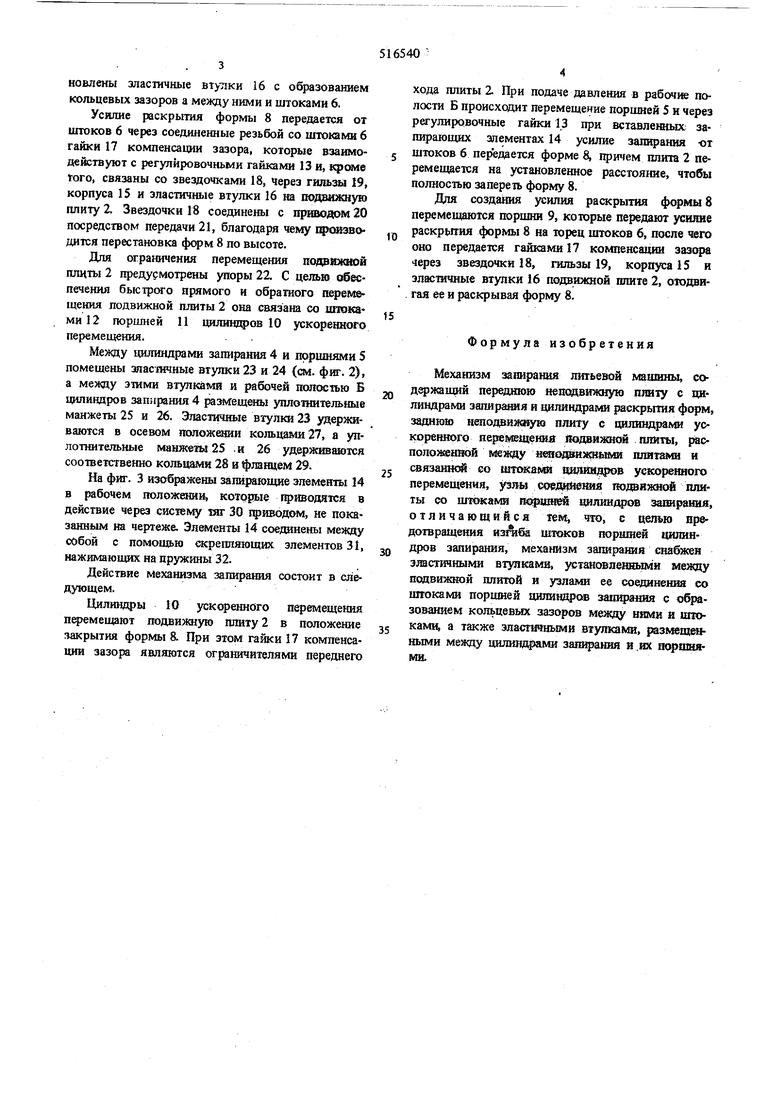

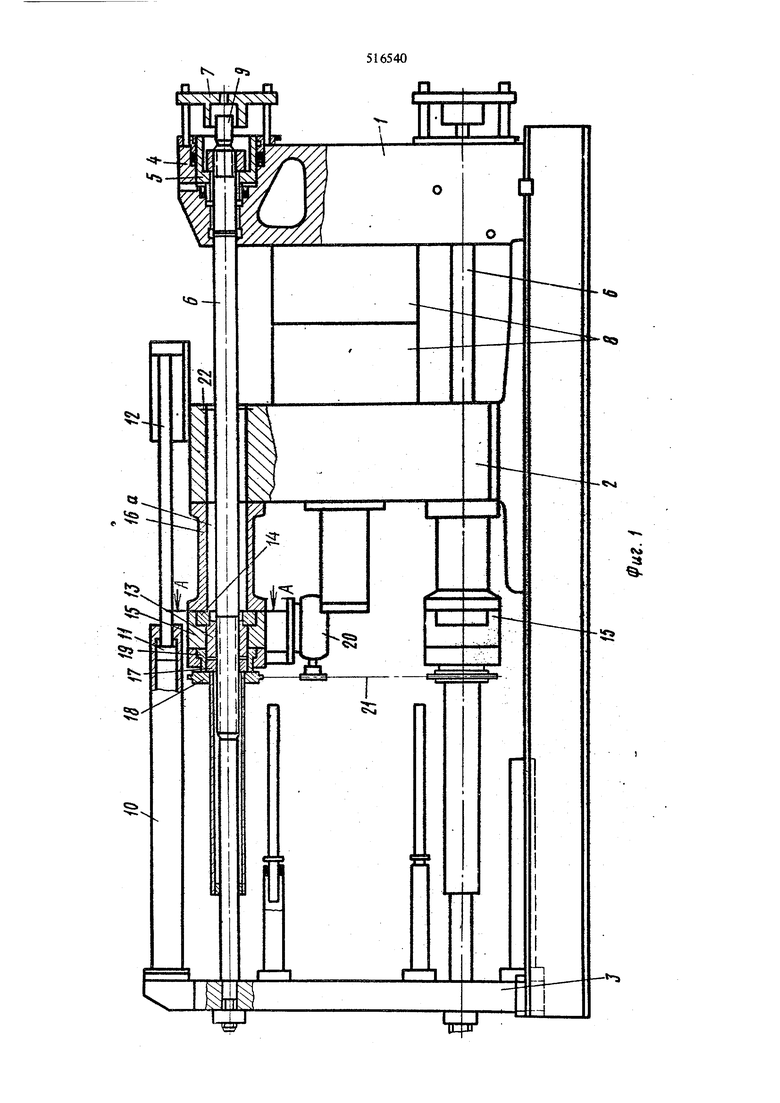

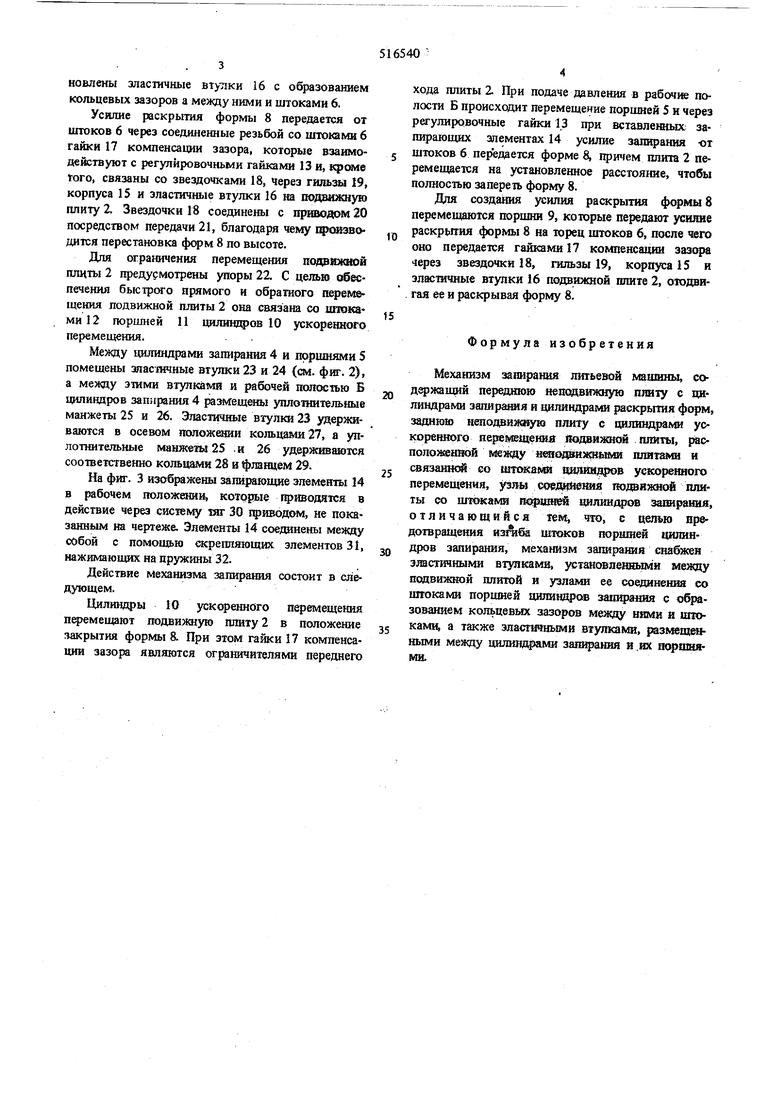

Конструкция механизма запирания литьевой машины показана на фиг. 1 - 3, где -на фиг. 1 изображен предлагаемый механизм, общий вид (вид спереди в разрезе); на ф 2 - циливдр запирания с эластичными втулками; на фиг. 3 - разрез по А-А на фиг. 1.

Механизм запирания литьевой машины содержит переднюю неподвижную плиту1, подвиж ную плиту 2, заднюю неподвижную шшту 3. На плите 1 установлены цилиндры запирания 4 с поршнями 5 и штоками 6, цилиндры 7 раскрытия

формы 8 с поршнями 9. На задней плите 3 смонтированы цилиндры 10 ускоренного перемещения подвижной плиты 2 с поршнями 11 и штоками 12. Каждый узел соединения подвкхаюй плиты со штоком поршня цилиндра запирания включает регулировочную гайку 13, расположенную на снабженном резьбой участке штока 6, в которую заходят запирающие элементы 14, при этом гайка 13 и элементы 14 размещены в корпусе 15. , Между узлами соединения подвижной плиты 2 со

штоками 6 поршней цилиндров запирания установленьс эластичные 16 с образованием кольцевых зазоров а между ними и штоками 6.

Усшше раскрытия формы 8 передается от штоков 6 через соединенные резьбой со штоками 6 гайки 17 компенсации зазора, которые взаимодействуют с регулировочными гайками 13 и, крсяме toro, связаны со звездочками 18, через гильзы 19, корпуса 15 и эластичные втулки 16 ка подвижную плиту 2. Звездочки 18 соединены с приводом 20 посредством передачи 21, благодаря чему производится переста1ювка форм 8 по высоте.

Для ограничения перемещения подвюшой шщты 2 предусмотрены упоры 22. С обеспечения быстрото прямого и обратного пфемещения подвижной плиты 2 она связана со штока ми 12 поршней 11 цилинщ)ов 10 ускоренного перемещения.

Мекцу 1р1лшшрами запирания 4 и поршнями 5 помещены :шасшчные втулки 23 и 24 (см. фш. 2), а между эшми втулками и шжсштъю Б цилиндров запирания 4 размещвв уплотштельные манжеты 25 и 26. Эластичные втулки 23 удеряшваются в осевом положении кольадми 27, а уплотнительные манжеты 25 и 26 удерЖ1шаются соответственно кольцами 28 и фланцем 29.

На фш-. 3 изображены запирающие элементы 14 в рабочем положени которые щ 1Шодятся в действие через систему таг 30 щ)йводом, не показанным на чертеже. Элементы 14 соединены между собой с помо1даю скрепляющих элементов 31, нажимающих на пружины 32.

Действие механизма запирания состоит в следующем.

Цилищфы 10 ускоренного перемещения перемеце от подвижную плиту 2 в положение закрытия формы 8. При этом гайки 17 компенсации зазора являются ограничителями переднего

хода плиты Z При подаче давления в рабочие полости Б происходит перемещение поршней 5 и через регулировочные гайки 13 при вставлешшх: запирающих элементах 14 усилие запирания -от штоков 6 передается форма 8, причем плита 2 перемещается на установленное расстояние, чтобы полностью запереть форму 8.

Для создания усилия раскрытия формы 8 перемещаются поршни 9, которые передают усилие раскрытия формы 8 на торец штоков б, после чего оно передается гайками 17 компенсации зазора через звездочки 18, пшьзы 19, корпуса 15 я эластичные втулки 16 подвижной шште 2, отодвигая ее и раскрывая форму 8.

Формула изобретения

Механизм запирания литьевой машины, содфжащий переднюю неподвижную плиту с цилиндрами запираш1Я и цилиндрами раскрьпия форм, заднюю неподаияацтю плиту с дашиндрами ускоренного яереъюэдешш Подаижной шшты, рясположенной между вшсцрш ьши шгатшии и

связанней ео ускоренного перемец ия, узлы сдадйдааи тюдвяж}юй шш ты со цггоками понашей крилинщюв за1шрания, отличающийся teftt, что, с цепью вредогвращения штоков поршней цилнндров запирания, Mexami3M зш1ирания снабжен эшстичными втулками, у тшювлешыми между подвижной плитой и узлами ее сое щнжнш со штоками поршней цшгандр(Ж зашфа«яя с образованием кольцевых зазоров между ними и штоками, а также эласгюными втулками, размещенными между цнлнщфаАш загафания и.нх поршнями. tx Si 6540

31

Фаг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания форм литьевых машин для переработки пластмасс | 1972 |

|

SU466118A1 |

| Механизм запирания форм литьевой машины | 1971 |

|

SU441157A1 |

| Механизм запирания форм литьевой машины | 1972 |

|

SU513875A1 |

| Механизм запирания форм литьевой машины для пластмасс | 1974 |

|

SU494275A1 |

| Механизм запирания форм многопозиционной литьевой машины | 1988 |

|

SU1608071A1 |

| Механизм смыкания форм литьевой машины | 1987 |

|

SU1407822A1 |

| Литьевая машина с двухступенчатым механизмом закрытия форм | 1969 |

|

SU299132A1 |

| Механизм запирания форм литьевой машины для пластмасс | 1972 |

|

SU486908A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Механизм запирания машины литья под давлением | 1980 |

|

SU1287975A1 |

Авторы

Даты

1976-06-05—Публикация

1970-06-17—Подача