1

Изобретение относится к области литейного производства, в частности, к поворотно-протяжной машине, используемой в формовочных линиях для операции с крупногабаритными опоками.

Известен кантователь барабанного типа модели ЛН-241, содержащий станину, механизмы вертикального перемещения опок и привод поворота 1. Однако такой кантователь представляет собой массивную несущую конструкцию, маховой момент которой намного превосходит момент опоки, а это заставляет увеличить мощность и металлоемкость приводов и тормозных устройств барабана, кроме того, необходимо заглубление кантователя ннже уровня пола, а это усложняет его установку и затрудняет размещение транспортных и других трасс в подвале цеха.

Известна поворотно-протяжная машина, содержащая станину, раму с приводом для ее возвратно-поступательного перемещения в вертикальной плоскости и проводными захватами и механизм поворота в вертикальной плоскости 2.

Цель изобретения - новышение надежности в работе машины.

Для этого машина снабжена двуплечими рычагами, шарнирно и попарно установленными на станине в двух параллельных вертикальных плоскостях, на нижних концах которых укренлены ролики, предназначенные для взаимодействия с цапфами опок, и приводными клиньями, каждый из которых расположен между верхними концами каждой пары двуплечих рычагов.

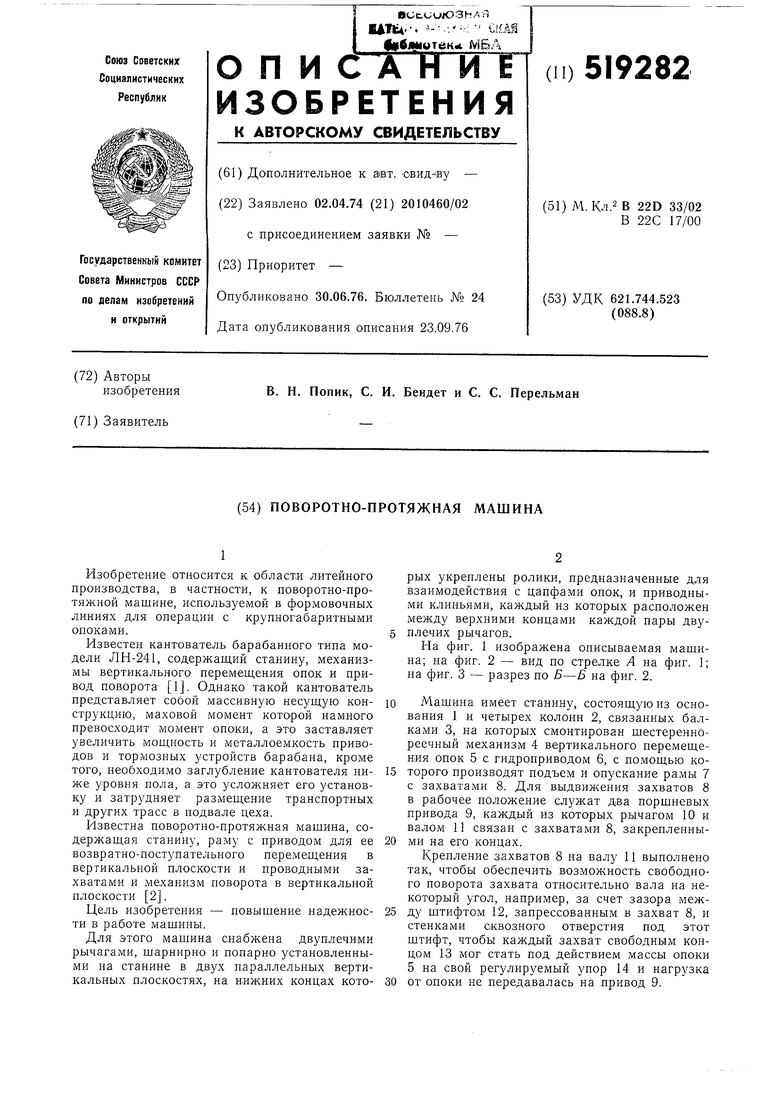

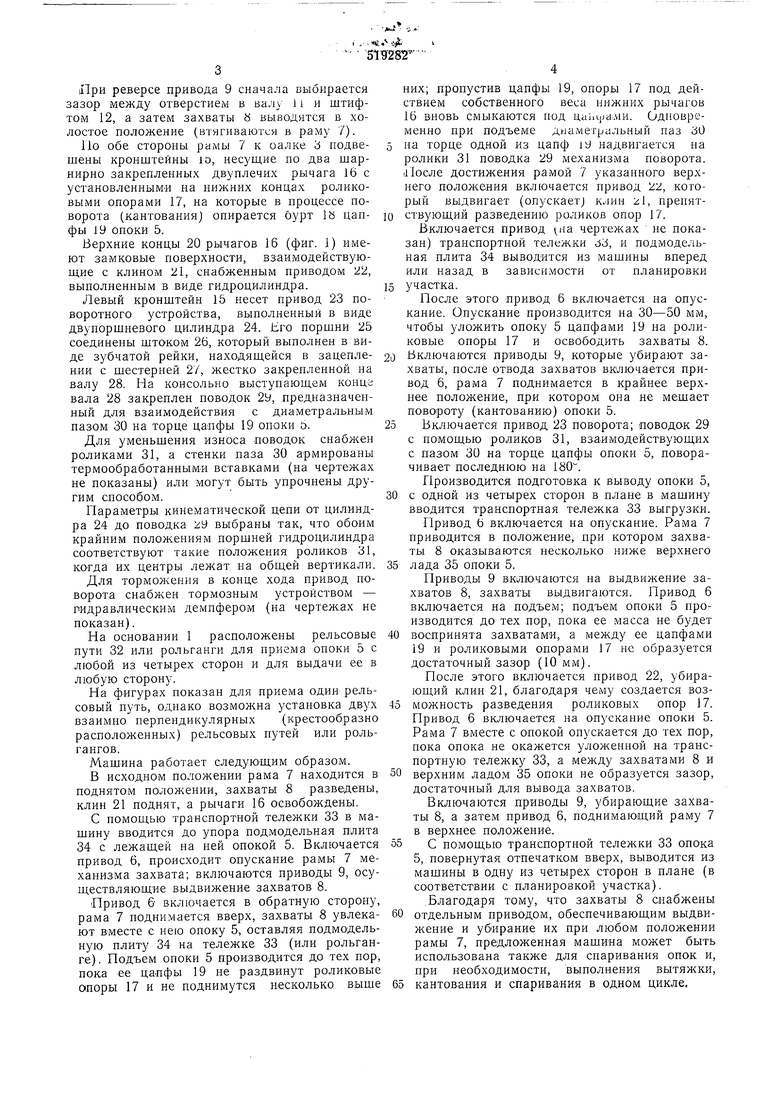

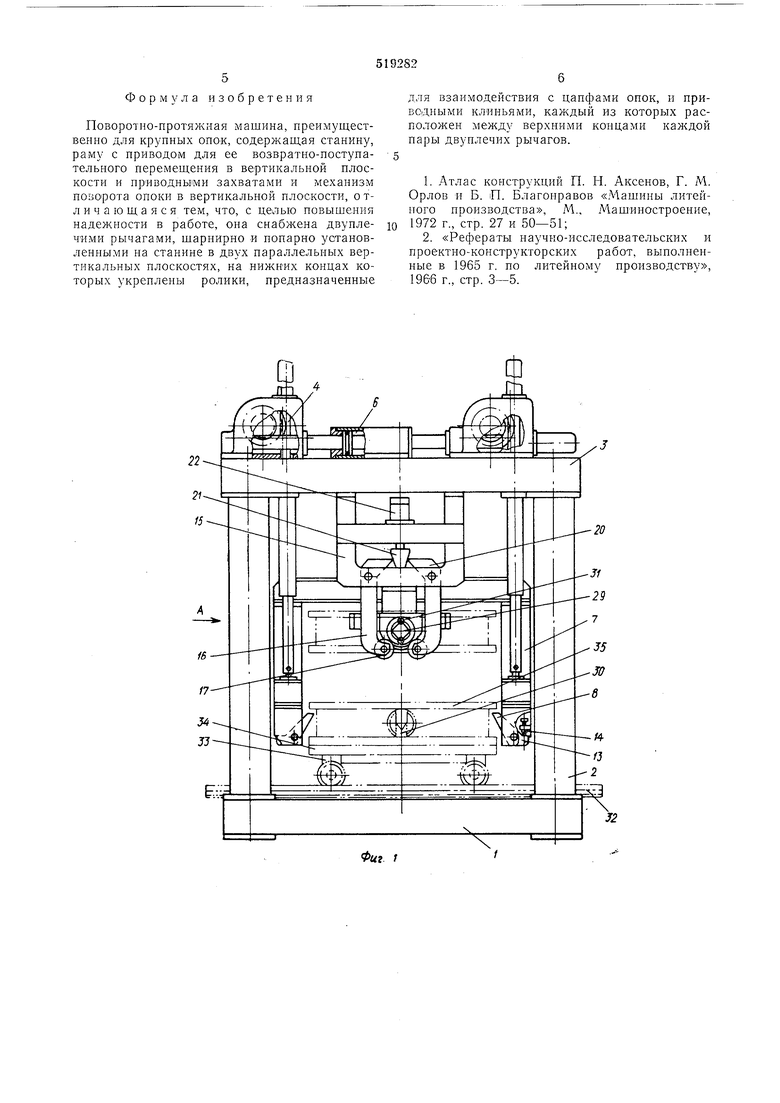

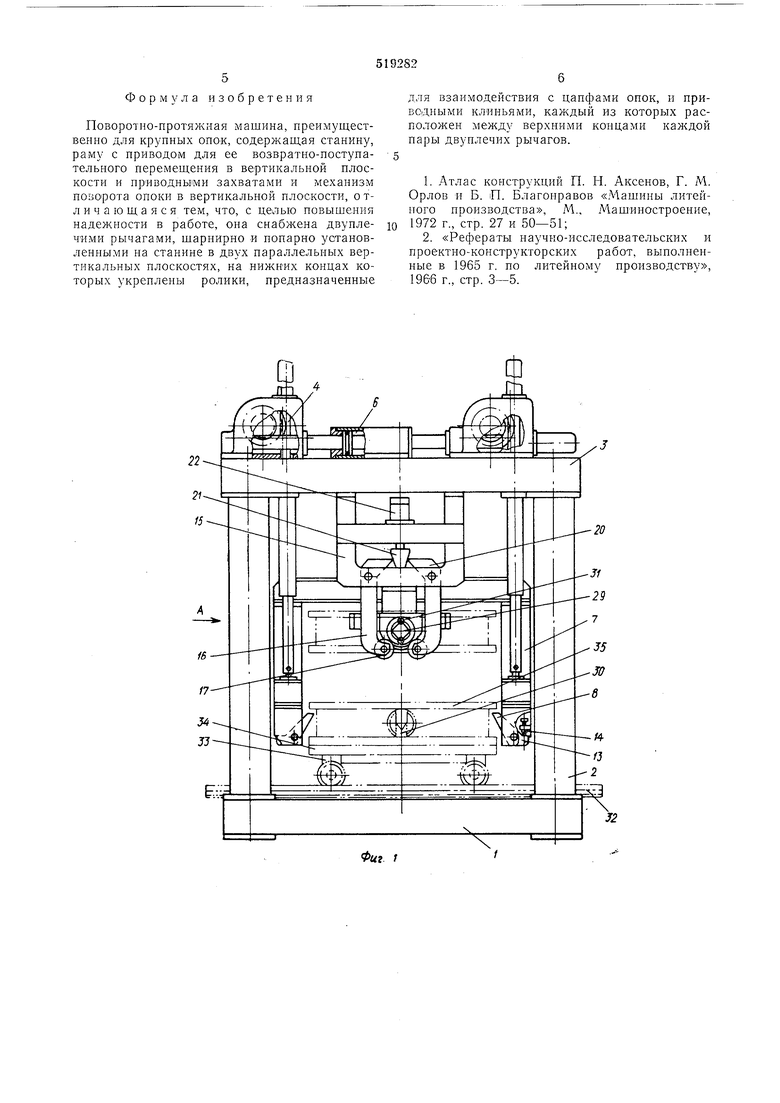

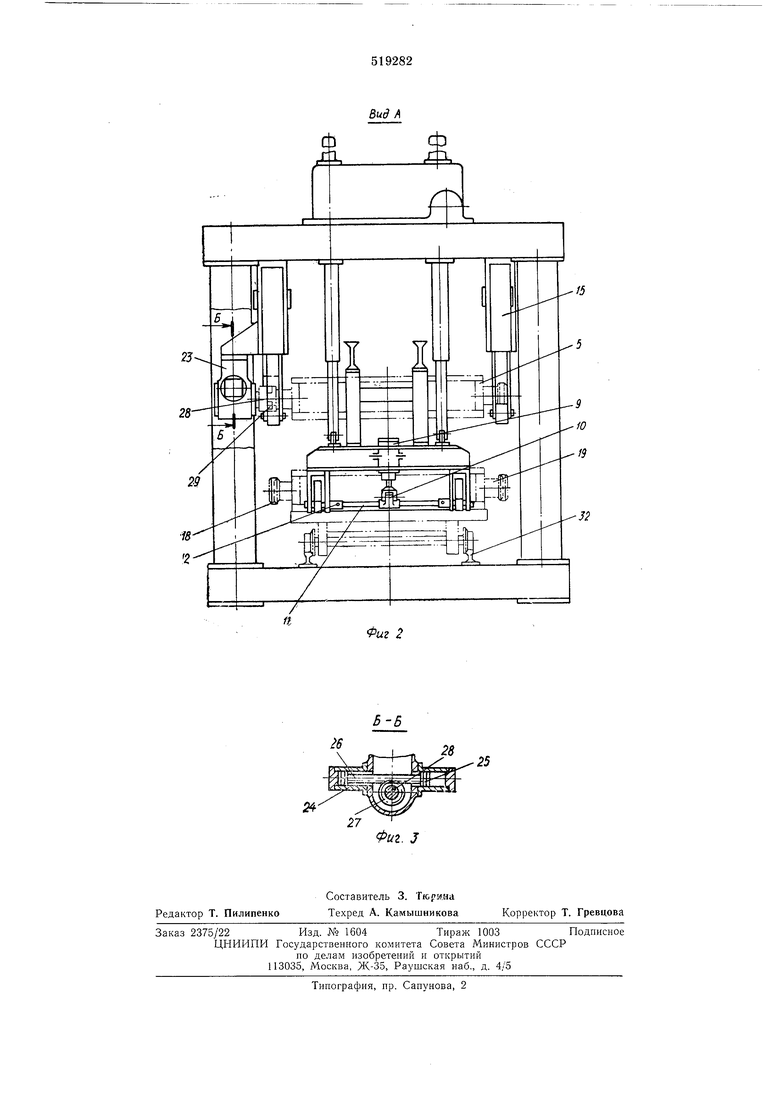

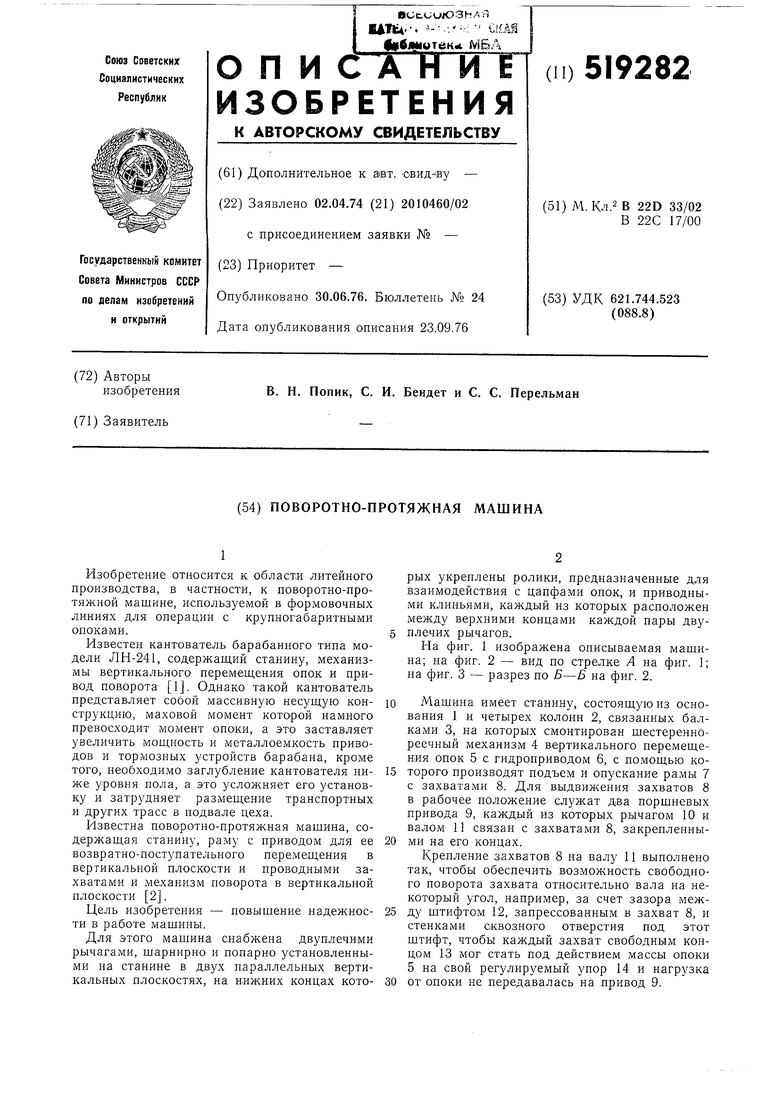

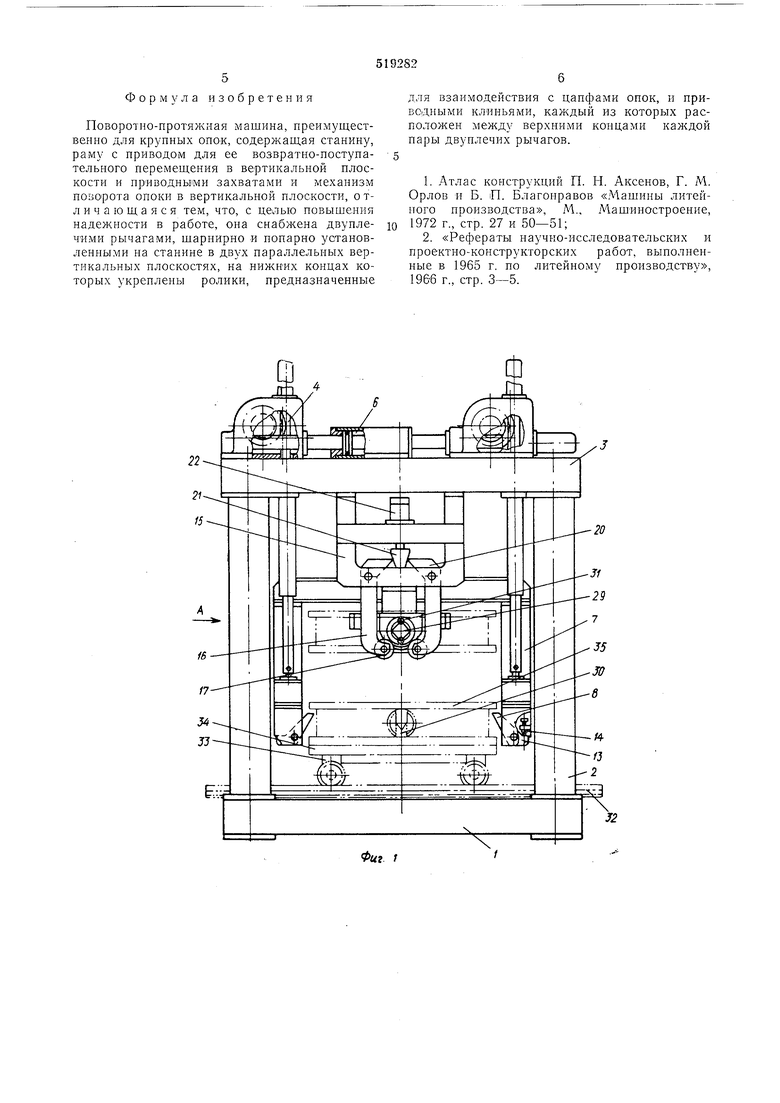

На фиг. 1 изображена описываемая машина; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2.

Машина имеет станину, состоящую из основания 1 и четырех колонн 2, связанных балками 3, на которых смонтирован шестереннореечный механизм 4 вертикального перемещения опок 5 с гидроприводом 6, с номощью которого производят подъем и опускание рамы 7 с захватами 8. Для выдвижения захватов 8 в рабочее ноложение служат два поршневых привода 9, каждый из которых рычагом 10 и валом И связан с захватами 8, закрепленными на его концах.

Крепление захватов 8 на валу 11 выполнено так, чтобы обеспечить возможность свободного поворота захвата относительно вала на некоторый угол, например, за счет зазора между щтифтом 12, запрессованным в захват 8, и стенками сквозного отверстия под этот штифт, чтобы каждый захват свободным концом 13 мог стать под действием массы опоки 5 на свой регулируемый упор 14 и нагрузка

от опоки не передавалась на привод 9. lilpH реверсе привода 9 сначала выбирается зазор между отверстием в валу 1 i и штифтом 12, а затем захваты 8 выводятся в холостое положение (втягиваются в раму 7). Но обе стороны рамы 7 к салке 3 подвешены кронштейны 1й, иесуш,ие ио два шарнирно закрепленных двуплечих рычага 16 с установленными на нижних концах роликовыми опорами 17, иа которые в процессе поворота (кантования) опирается бурт 18 цапфы 19 опоки 5. Верхние концы 20 рычагов 16 (фиг. 1) имеют замковые поверхности, взаимодействующие с клином 21, снабженным приводом 22, выполненным в виде гидроцилиндра. Левый кронштейн 15 несет привод 23 поворотного устройства, выполненный в виде двупоршневого цилиндра 24. liro поршни 25 соединены штоком 26, который выполнен в виде зубчатой рейки, находяш,ейся в зацеплении с шестерней 27, жестко закрепленной на валу 28. На консольно выступаюш,ем конце вала 28 закреплен поводок 29, предназначенный для взаимодействия с диаметральным пазом 30 на торце цапфы 19 опоки 5. Для уменьшения износа поводок снабл.ен роликами 31, а стенки паза 30 армированы термообработанными вставками (на чертежах не показаны) или могут быть упрочнены другим способом. Параметры кинематической цепи от цилиндра 24 до поводка 29 выбраны так, что обоим крайним положениям поршней гидроцилиндра соответствуют такие положения роликов 31, когда их центры лежат на обш,ей вертикали. Для торможения в коице хода привод поворота сиабжен тормозным устройством - гидравлическим демпфером (на чертежах не показан). На основании 1 расположены рельсовые пути 32 или рольганги для приема опоки 5 с любой из четырех сторон и для выдачи ее в любую сторону. На фигурах показан для приема один рельсовый путь, однако возможна установка двух взаимно перпендикулярных (крестообразно расположенных) рельсовых путей или рольгангов. Машина работает следующим образом. В исходном положении рама 7 находится в поднятом положении, захваты 8 разведены, клин 21 поднят, а рычаги 16 освобождены. С помощью транспортной тележки 33 в машину вводится до упора подмодельная плита 34 с лежащей на ней опокой 5. Включается привод 6, происходит опускание рамы 7 механизма захвата; включаются приводы 9, осуществляющие выдвижение захватов 8. Привод 6- включается в обратную сторону, рама 7 поднимается вверх, захваты 8 увлекают вместе с нею опоку 5, оставляя подмодельную плиту 34 на тележке 33 (или рольганге) . Нодъем опоки 5 производится до тех пор, пока ее цапфы 19 не раздвинут роликовые опоры 17 и не поднимутся несколько выще их; пропустив цапфы 19, опоры 17 под действием собственного веса нижних рычагов 16 вновь смыкаются иод niiiuija.vu-i. Одновременно при подъеме диаметральный паз 30 на торце одной из цапф 19 надвигается на ролики 31 поводка 29 механизма поворота. 11осле достижения рамой 7 указанного верхнего положения включается привод 22, который выдвигает (опускает) клин 21, препятствующий разведению роликов опор 17. Включается привод на чертежах ие показан) транспортной тележки ci3, и подмодельная плита 34 выводится из машины вперед или назад в зависимости от планировки участка. Носле этого привод 6 включается на опускание. Опускание производится на 30-50 мм, чтобы уложить опоку 5 цапфами 19 на роликовые опоры 17 и освободить захваты 8. Включаются приводы 9, которые убирают захХваты, после отвода захватов включается привод 6, рама 7 поднимается в крайнее верхнее положение, при котором она не мешает повороту (кантованию) опоки 5. Включается привод 23 поворота; поводок 29 с помощью роликов 31, взаимодействующих с пазом 30 на торце цапфы опоки 5, поворачивает последнюю на 180. Производится подготовка к выводу опоки 5, с одной из четырех сторон в плане в машину вводится транспортная тележка 33 выгрузки. Привод 6 включается на опускание. Рама 7 приводится в положение, при котором захваты 8 оказываются несколько ниже верхнего лада 35 опоки 5. Нриводы 9 включаются на выдвижение захватов 8, захваты выдвигаются. Привод 6 включается на подъем; подъем опоки 5 производится до тех пор, пока ее масса не будет воспринята захватами, а между ее цапфами 19 и роликовыми опорами 17 не образуется достаточный зазор (10 мм). После этого включается привод 22, убирающий клии 21, благодаря чему создается возможность разведения роликовых опор 17. Привод 6 включается на опускание опоки 5. Рама 7 вместе с опокой опускается до тех пор, пока опока не окажется уложенной на транспортную тележку 33, а между захватами 8 и верхиим ладом 35 опоки не образуется зазор, достаточный для вывода захватов. Включаются приводы 9, убирающие захваты 8, а затем привод 6, поднимающий раму 7 в верхнее положение. С помощью транспортной тележки 33 опока 5, повернутая отпечатком вверх, выводится из машины в одну из четырех сторон в плане (в соответствии с планировкой участка). .Благодаря тому, что захваты 8 снабжены отдельным приводом, обеспечивающим выдвижение и убирание их при любом положении рамы 7, предложенная мащина может быть использована также для спаривания опок и, при необходимости, выполнения вытяжки. кантования и спаривания в одном цикле,

Формула изобретения

Поворотно-протяжная машина, преимущественно для крупных опок, содержащая станину, раму с приводом для ее возвратно-поступательного перемещения в вертикальной плоскости и приводными захватами и механизм поворота опоки в вертикальной плоскости, о тличающаяся тем, что, с целью повышения надежности в работе, она снабжена двуплечими рычагами, шарнирно и попарно установленными на станине в двух параллельных вертикальных плоскостях, на нижних концах которых укреплены ролики, предназначенные

для взаимодействия с цапфами опок, и приводными клиньями, каждый из которых расположен между верхними концами каждой пары двуплечих рычагов.

1.Атлас конструкций П. Н. Аксенов, Г. М. Орлов и Б. П. Благонравов «Машины литейного производства, А1., Машиностроение, 1972 г., стр. 27 и 50-51;

2.«Рефераты научно-исследовательских и проектно-конструкторских работ, выполненные в 1965 г. по литейпому производству, 1966 г., стр. 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНТОВАТЕЛЬ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2107651C1 |

| Кантователь | 1973 |

|

SU510285A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| Устройство для вытяжки и кантовки крупногабаритных форм | 1985 |

|

SU1271633A1 |

| Кантователь | 1976 |

|

SU599873A2 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

| Зажимное устройство для опоки и подмодельной плиты | 1980 |

|

SU939163A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Формовочная прессовая машина для изготовления литейных форм | 1978 |

|

SU891207A1 |

| Кантователь литейных полуформ с протяжным механизмом | 1979 |

|

SU854584A1 |

J

20

Фиг t

Авторы

Даты

1976-06-30—Публикация

1974-04-02—Подача