(54) УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| Станок для закалки зубчатых венцов | 1978 |

|

SU732396A1 |

| УСТАНОВКА ЗАКАЛКИ БЕГОВОЙ ДОРОЖКИ ЗВЕНЬЕВ ГУСЕНИЦ ТРАКТОРОВ | 2001 |

|

RU2224800C2 |

| Станок для контурной закалки шестерен | 1976 |

|

SU633915A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для термической обработки длинномерных изделий | 1989 |

|

SU1652360A1 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

1

Изобретение относится к области термообработки с помощью индукционного нагрева.

Известна установка для закалки деталей, содержащая индукторы, перемещающие ся по закаливаемой детали.

Известна установка для закалки деталей, содержащая индукторы, упоры с помо- 11.11.ю которых индуктор базируется по закаливаемому изделию, обеспечивая постоянCTDO технологического зазора между з)каливаемой поверхностью и индуктором.

Известна установка для закалки деталей, содержащая каретку и сменный индуктор.

Недостатком известных устройств является то, что при смене индуктора при переходе на закалку другой детали необходимо каждый раз вновь выставлять закалочный зазор по щупу. Подобная регулировка закалочного зазора требует много времени и затрудняет обработку деталей различных типоразмеров.

Цель изобретения - упрощение переналадки при закалке деталей различных типоразмеров. Для этого на основании каждого индуктора укреплена опорная пластина, а на каретке установлены фиксаторы, расположенные по контуру каждой опорной пластины.

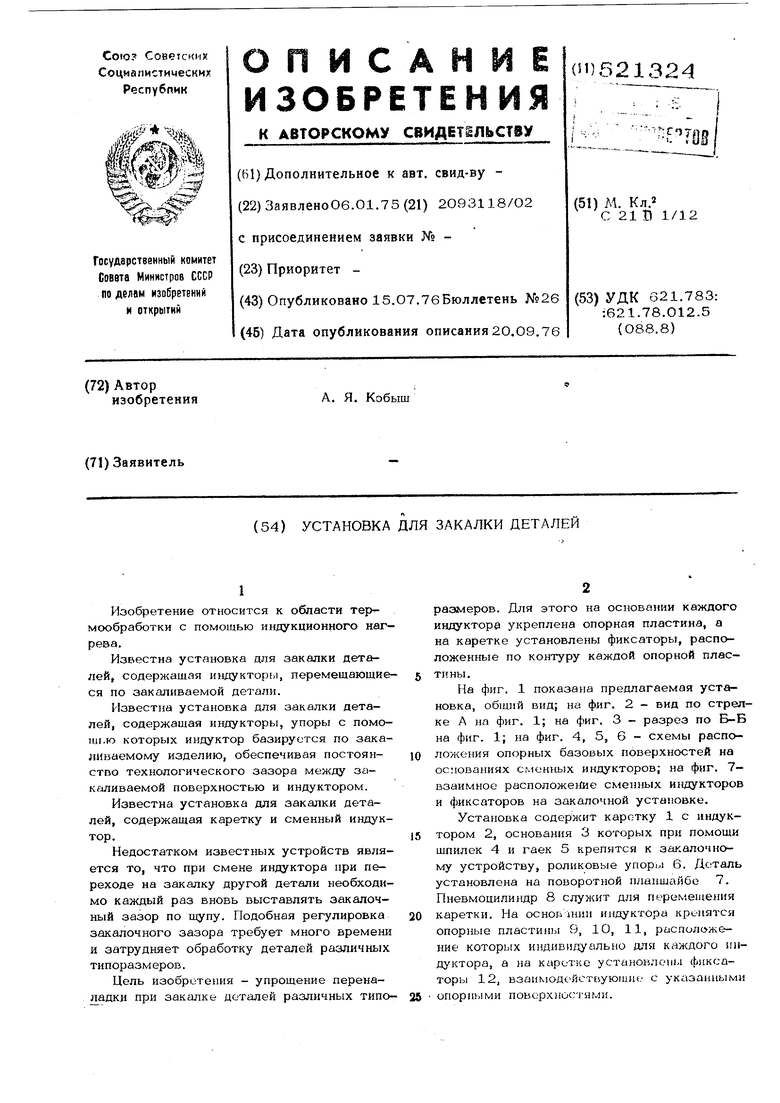

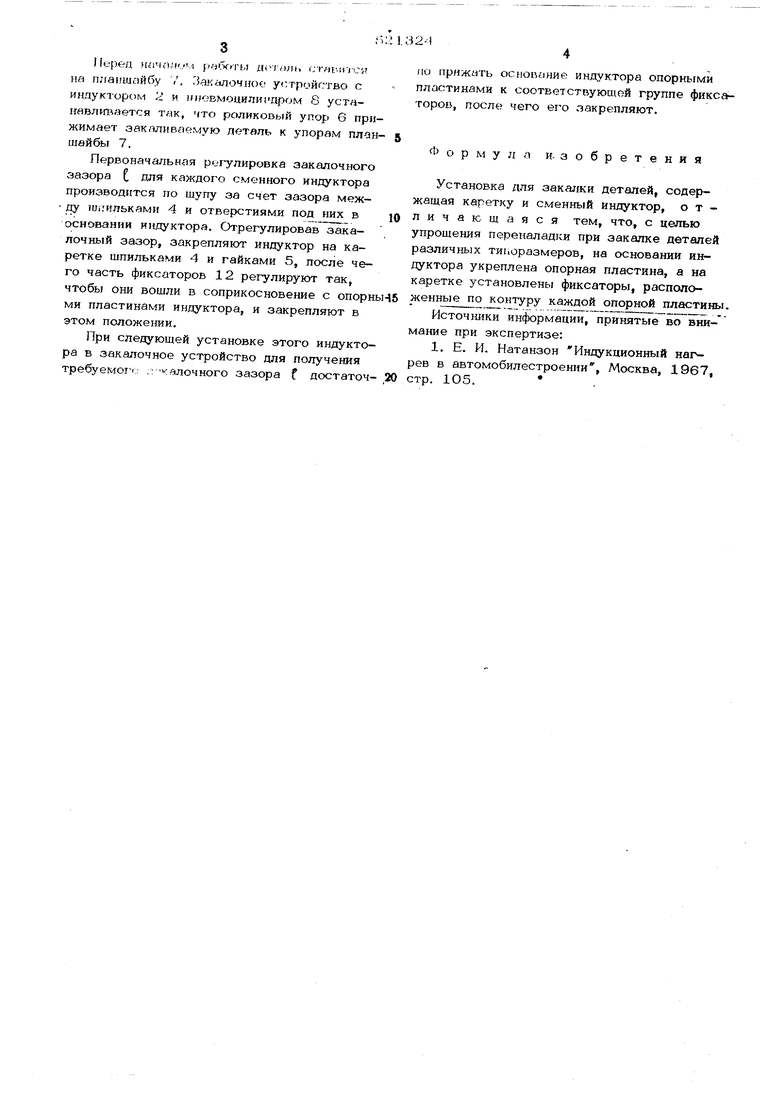

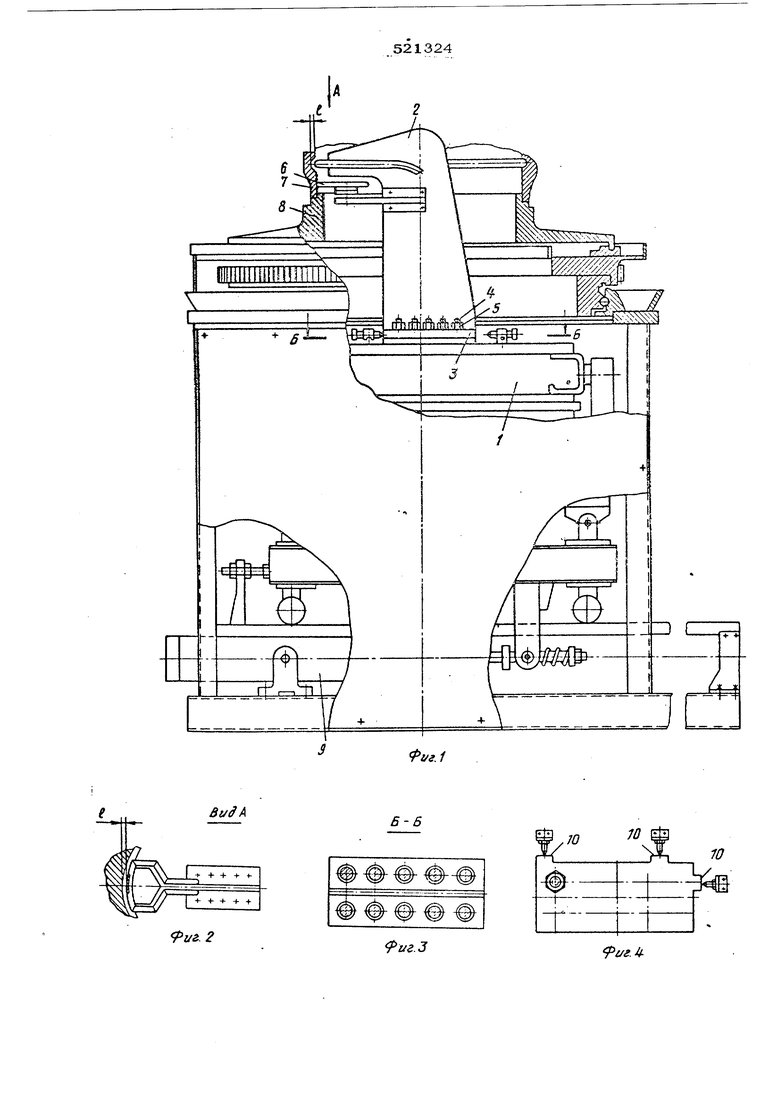

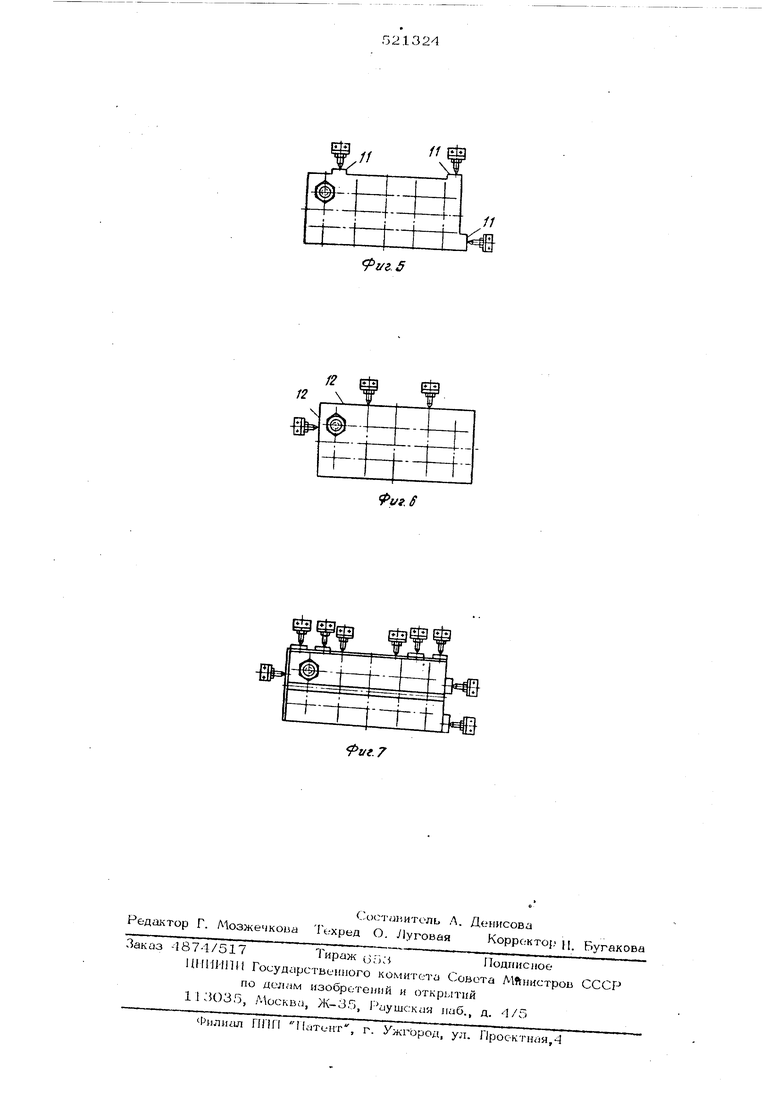

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4, 5, 6 - схемы расположения опорных базовых поверхностей на основаниях сменных индукторов,- на фиг. 7- взаимное расположе1(ие сменных индукторов и фиксаторов на закалочной установке.

Установка содержит каретку 1 с индуктором 2, основания 3 которых при помощи щпилек 4 и гаек 5 крепятся к закалочному устройству, роликовые упоры 6. Деталь установлена на поворотной плаиш и1бе 7. Пневмоцилиндр 8 служит для перемещения каретки. На основ1нии индуктора кренятся опорные пласти 11 1 9, 10, 11, расположение которых индивидуально для каждого индуктора, а на каретке установлены (Ьиксаторы 12, взаимодействующие. с указанными

опорными ПОВОрХ)1ОС1-ЯМИ,

11 ере д Нс1чл; „.1 рабгТЬ д 1ол( стагмггся на п.чаггшайбу /. Закалочное у /тройство с индуктором 2 и 1пк.вмоцили дром 8 устанавлт ается так, что роликовый упор 6 прижимает закаливаемую деталь к упорам планшайбы 7.

Первоначальная регулировка закалочного зазора t для каждого сменного индуктора производится по шупу за счет зазора между iUiiильками 4 и отверстиями под них в

основании индуктора. Отрегулировав закалочный зазор, закрепляют индуктор на каретке шпильками 4 и гайками 5, после чего часть фиксаторов 12 регулируют так, чтобы они вошли в соприкосновение с опорн ми пластинами индуктора, и закрепляют в этом положении.

При следующей установке этого индуктора в закалочное устройство для получения требуемо .:келочного зазора f достаточпо прижать основание индуктора опорными пластинами к соответствующей группе фиксаторов, после чего его закрепляют.

«Формула и. 3 о б р е т е н и я

Установка для закалки деталей, содержащая каретку и сменный индуктор, о т 10 л и ч а к; ш а я с я тем, что, с целью

упрощения переналадки при закалке деталей различных типоразмеров, на основании индуктора укреплена опорная пластина, а на каретке установлены фиксаторы, расположенные по контуру каждой опорной пластины

Источники информации, принятые во внимание при экспертизе:

Bud А

ii&.2

Б-В

10

иг.З

игЛ

11

4-//

Авторы

Даты

1976-07-15—Публикация

1975-01-06—Подача