Одноименные нагруженные полости цилиндров запиханы рабочей средой ПОд давлением, превышающим давление в других одноименных нагруженных полостях на величину, paiBHyio сумме подвижных частей устройства.

iB качестве ра бочей срдды использована синтетическая жидкость, например лолисилоксановая. Кроме того, IB качестве рабочей среды может быть использаван гидропласт.

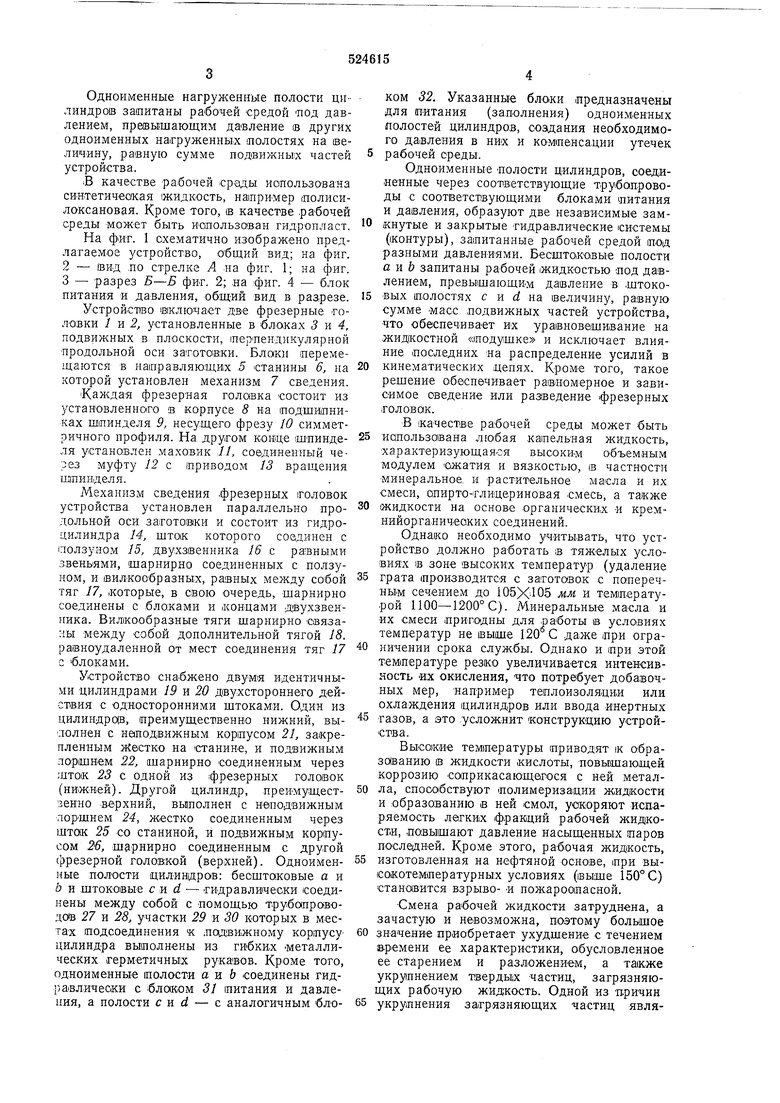

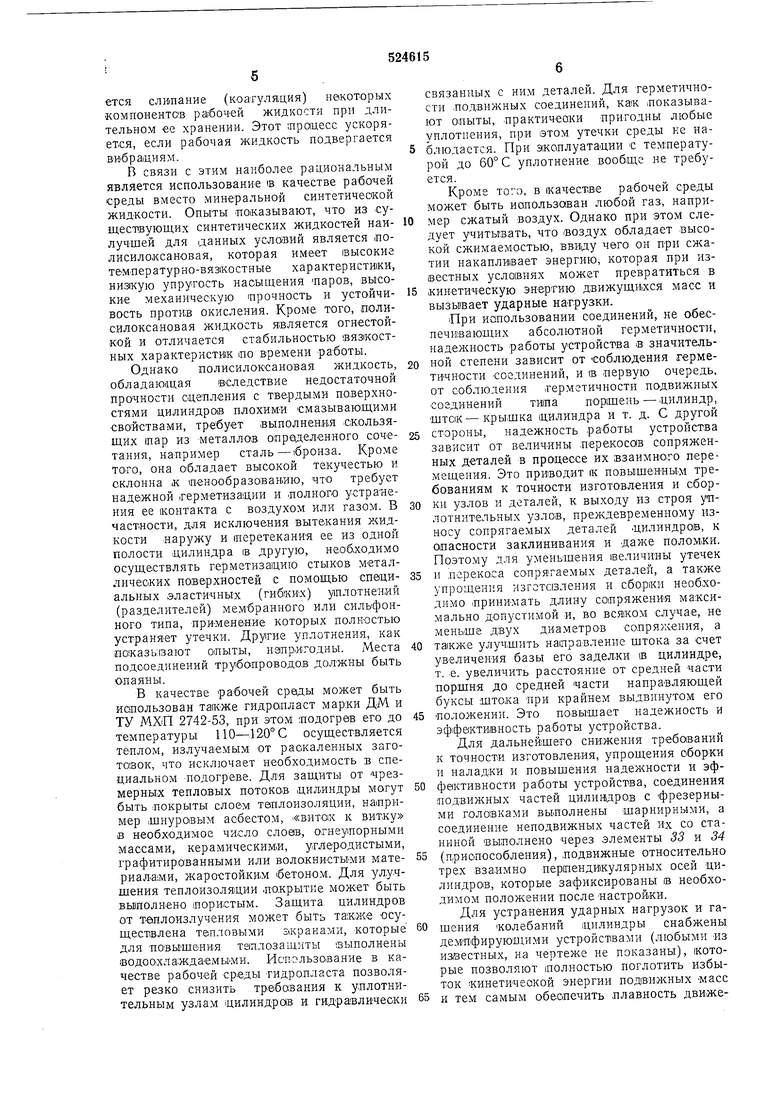

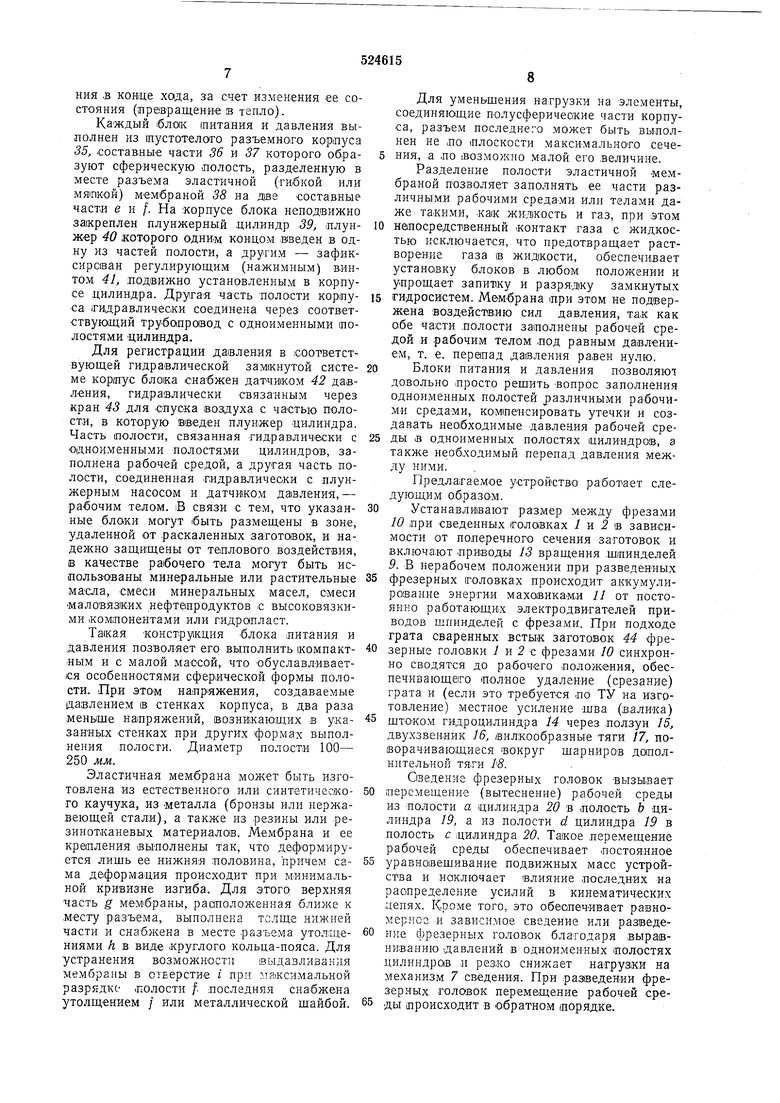

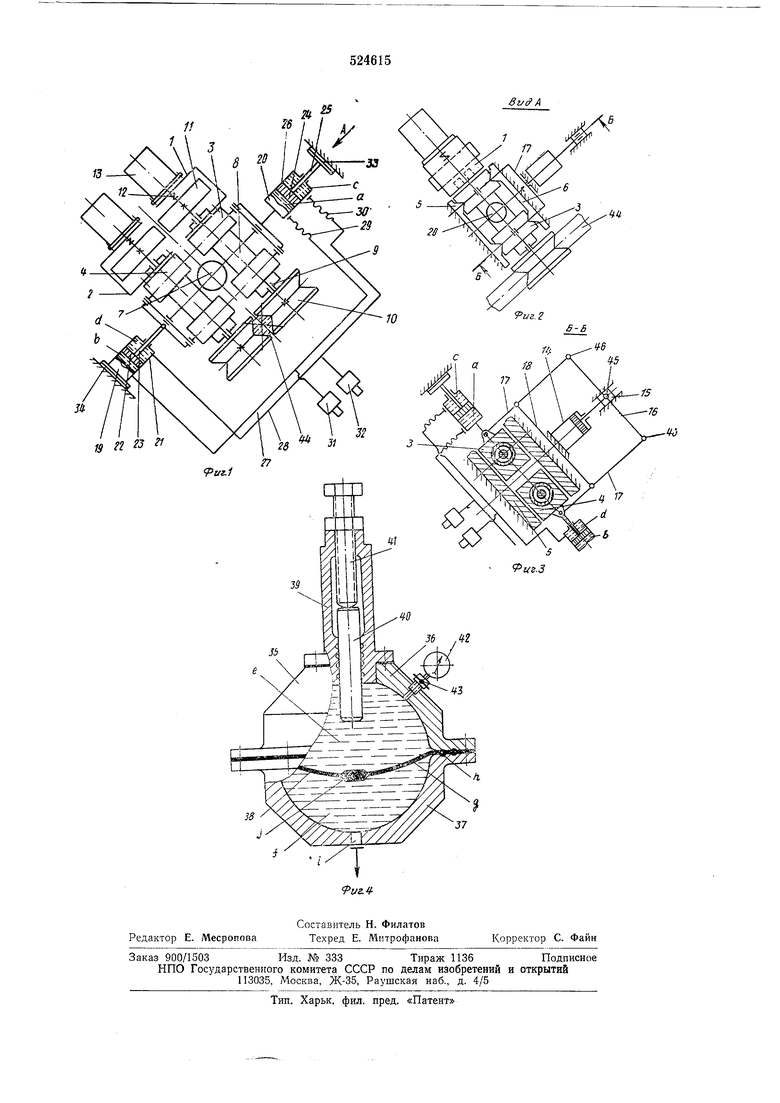

На фИГ. 1 схематично изображеио иредлатаемое устройство, общий вид; на фиг.

2- 1ВИД ,ио стрелке А па фиг. 1; на фиг.

3- разрез Б-Б фиг. 2; на фиг. 4 - блок питания и давления, общий вид в раарезе.

Устройст1во 1В1ключает дэе фрезерные головки / и 2, установленные в блоках и 4, подвижных в плоскости, терпендикулярной -продольной оси заготовки. Блоки перемещаются в паправляющих 5 станины 6, па которой установлен механизм 7 сведения.

Кажда я фрезерная головка состоит из устаиовленпого в корпусе 8 на подшипниках шпинделя 9, несущего фрезу 10 симметричного профиля. На другом KOHine шпинделя установлен маховик ://, соединенный через муфту 12 с приводом 13 вращения шпинделя.

Механизм сведения фрезерных головок устройства установлен параллельно продольной оси затотоики и состоит из гидроцилиндра 14, шток которого соединен с 1лолзуном 15, двухзвенника 16 с равными звеньями, шарнирно соединенных с ползуном, и вилкообразных, равных между собой тяг 17, жоторые, в свою очередь, шарнирно соединены с блоками и «овцами двухзвенника. Вилкообразные тяги шарпирно связаны между собой дополнительной тягой 18. ра1вноудаленной от мест соединения тяг 17 с блоками.

Устройство снабжено двумя идентичными цилиндрами 19 и 20 двухстороннего действия с односторонними штоками. Один из цилиндров, (преимущественно нижний, выаолнен с неподвижным корпусом 21, закрепленным яСестко на «станине, и подвижным лоршнем 22, шарнирно соединенным через шток 23 с одной из фрезерных гологвок (нижней). Другой цилиндр, преимущестзенно верхний, выполнен с неподвижным поршнем 24, жестко соединенным через шток 25 со станиной, и подвижным корпусом 26, шарнирно соединенным с другой фрезерной голов;кой (верхней). Одноименные полости цилиндров: бесштоковые а и о и штокоеые cud- гидравлически 1соединены между собой с помощью трубоправодо1в 27 и 28, участки 29 и 30 которых в местах подсоединения ж подвижному корпусуцилиндра выполнены из гибких металлических герметичных рукавов. Кроме того, одноименные полости а и Ь соединены гид1)авлически с блоком 31 питания и давления, а полости cud - с аналогичным блоком 32. Указанные блоки предназначены для (Питания (заполнения) одноим.енных полостей цилиндров, ооздаЕИя необходимого да(вления в них и ком1пенсации утечек рабочей среды.

Одноименные полости цилиндров, соединенные через соответствующие трубопроводы с соответствующими блоками шитания и давления, образуют две независимые замкнутые и закрытые гидравлические системы (контуры), запитанные рабочей средой под разными давлениями. Бесштоковые полости а и Ь запитаны рабочей жидкостью под давлением, превышающим давление в .штоковых полостях с и о на величину, равную сумме масс подвижных частей устройства, что обеспечивает их ура1внове1шивание на жидкостной «подушке и исключает влияние последних на распределение усилий в

кинематических цепях. Кроме того, такое решение обеспечивает равномерное и зависимое сведение или разведение фрезерных головок.

В качестве рабочей среды может быть

иапользована любая капельная жидкость, характеризующаяся высоким объемным модулем сжатия и вязкостью, ш частности минеральное, и растительное масла и их смеси, апирто-глицериновая смесь, а также

жидкости на основе органических и кремнийор:ганичеоких соединений.

Однако необходимо учитывать, что устройство должно работать в тяжелых условиях IB зоне высоких температур (удаление

грата производится с заготовок с поперечным сечением до мм и температурой 1100-1200° С). Минеральные масла и их смеси пригодны для работы в условиях температур не выше 120 С даже при ограничении срока службы. Однако и при этой температуре резко увеличивается интенсивкость «х окисления, что потребует добавочных мер, например теплоизоляции или охлаждения цилиндров или ввода инертных

газов, а это .усложнит конструкцию устройства.

Высокие температуры приводят IK образо(ванию в жидкости кислоты, повьгшающей коррозию соприкасающегося с ней металла, способствуют полимеризации жидкости и образованию е ней смол, ускоряют испаряемость легких фракций рабочей жидкости, повышают давление насыщенных паров последней. Кроме этого, рабочая жидкость,

изготовленная на нефтяной основе, при высокотемпературных условиях (выше 150° С) станавится взрыво- и пожароопасной.

Смена рабочей жидкости затруднена, а зачастую и невозможна, поэтому большое

значение приобретает ухудшение с течением времени ее характеристики, обусловленное ее старением и разложением, а также укрупнением твердых частиц, загрязняющих рабочую жидкость. Одной из П-ричин

укрупнения загрязняющих частиц является слипание (коагуляция) некоторых компонентов рабочей жидкости при длительном ее хранении. Этот ;працесс ускоряется, если рабочая жидкость нодвергается вибрациям.

В связи с этим наиболее рациональным является использование в качестве рабочей среды вместо минеральной синтетической жидкости. Опыты -показывают, что из -существующих синтетических жидкостей наилучшей для данных условий является полисилоксановая, которая имеет высокие температурно-вяз1костные характеристики, низкую упругость насыщения паров, высокие механическую 1прочность и устойчивость против окисления. Кроме того, полисилоксановая жидкость я;вляется огн-естойкой и отличается стабильностью вязкостных характеристик то времени работы.

Однако полисилоксановая жидкость, обладаюлцая вследствие недостаточной прочности оцепления с твердыми поверхностями цилиндро1в плохиМИ смазывающими свойствами, требует выполнения скользящих 1пар из металлов определенного сочетания, например сталь-бронза. Кроме того, она обладает высокой текучестью и склонна к пенообразован.ию, что требует надежной 1герметизадии и .полного устранения ее контакта с воздухом или газом. В частности, для исключения вытекания жидкости наружу и 1перетекания ее из одной полости цилиндра в другую, необходимо осуществлять герметизацию стыков металлических поверхностей с помощью специальных эластичных (гибких) уилотнений (разделителей) мембранного или сильфонного типа, прИМенбНие которых полк-остью устраняет утечки. Другие уплотнения, как показывают олыты, нэпр.и:годны. Места подсоединений трубопроводов дол-жны быть олаяны.

В качестве рабочей среды может быть использован также гидропласт марки ДМ и ТУ МХП 2742-53, при этом подогрев его до температуры С осуществляется теплом, излучаемым -от раскаленных заготовок, что исключает необходимость в специальном подогреве. защиты от чрезмерных тепловых потоков цилиндры могут быть покрыты слоем теплоизоляции, например шнуровым асбестом, |«вито1к к витку в необходимое число слоев, огнеупорными массами, керамическими, углеродистыми, графитированными или волокнистыми материалами, жаростойки м бетоном. Для улучшения теплоизоляции покрытие может быть выполнено пористым. Защита цилиндров от теплоизлучения может быть также -осуществлена тепловыми экранами, которые для -повыщения теплозащиты выполнены водоохлаждаемЫМИ. Использование в каче-стве рабочей среды тидропласта позволяет резко снизить требования к уплотнительным узлам цилиндров и гидравлически

связанных с ним деталей. Для герметичности подвижных соединений, как показывают олыты, практически пригодны любые уплотнения, при этом утечки среды не наблюдастся. При эксплуатации с температурой до 60° С уплотнение вообще не требуется.

Кроме того, в качестве рабочей среды может быть иапользаваи любой газ, например сжатый воздух. Однако при этом следует учитывать, что воздух обладает высокой сжимаемостью, ввиду чего он при сжатии накапливает энергию, которая при известных условиях может превратиться в

кинетическую энергию движущихся масс и вызывает ударные нагрузки.

При использовании соединений, не обеспечивающих абсолютной герметичности, надел ность работы устройства в значительной степени зависит от соблюдения герметичности соединений, и IB первую очередь, от соблюдения .герметичности подвижных соединений типа по-ршень-цилиндр, шток - кры.щка цилиндра и т. д. С другой

стороны, надежность работы устройства зависит от величины перекосов сопряженных деталей в процессе их взаимно,го перемещения. Это приводит к повышенным требованиям к точности изготовления и сборки узлов и деталей, к выходу из строя уплотнительных узлов, преждевременному износу сопрягаемых деталей .цилиндров, к опасности заклинивания и даже поломки. Поэтому для уменьшения величины утечек

и перекоса сопрягаемых деталей, а также упрощения нзготс1зления и сборки необ.ходимо принимать длину сопряжения максимально допустимой и, во всяком случае, не меньше двух диаметров сопряжения, а

также улучшить направление штока за счет увеличения базы его заделки IB цилиндре, т. е. увеличить расстояние от средней части порщня до средней части направляющей буксы штока -при крайнем выдвинутом его

положении. Это повышает надежность и эффективность работы устройства.

Для дальнейшего снижения требований к точности изготовления, упрощения оборки и наладки и повышения надежности и эффективности работы устройства, соединения подвижных частей цилиндров с фрезерными головками выполнены шарнирными, а соединение неподвижных частей их со станиной выполнено через элементы 33 и 34

(приспособления), подвижные относительно трех взаимно перпенди1кулярных осей -цилиндров, которые зафиксированы в необходилшм положении после настройки.

Для устранения ударных натрузок и гашения колебаний цилиндры снабжены демпфирую-щими устройствами (любыми «з известных, на чертеже не показаны), которые позволяют полностью поглотить избыток кинетической энергии подвижных масс

и тем самым обеопечить плавность движения ,в конце .хода, за счет изменения ее состояния (превращение в тепло).

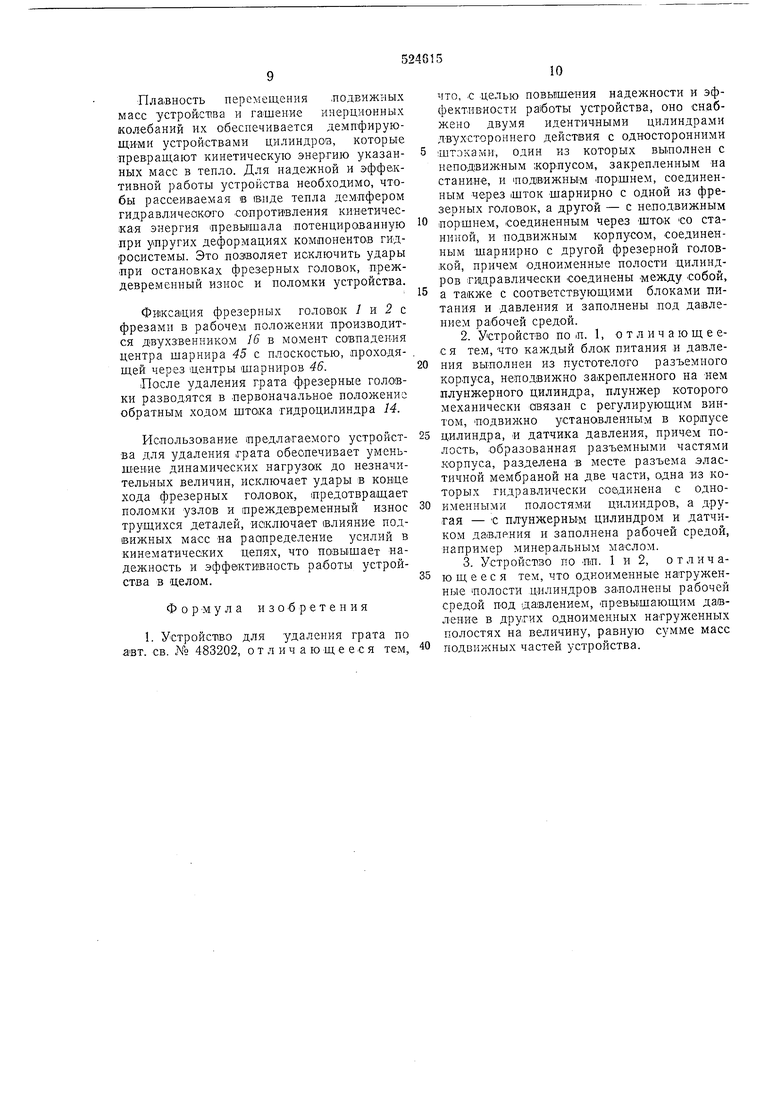

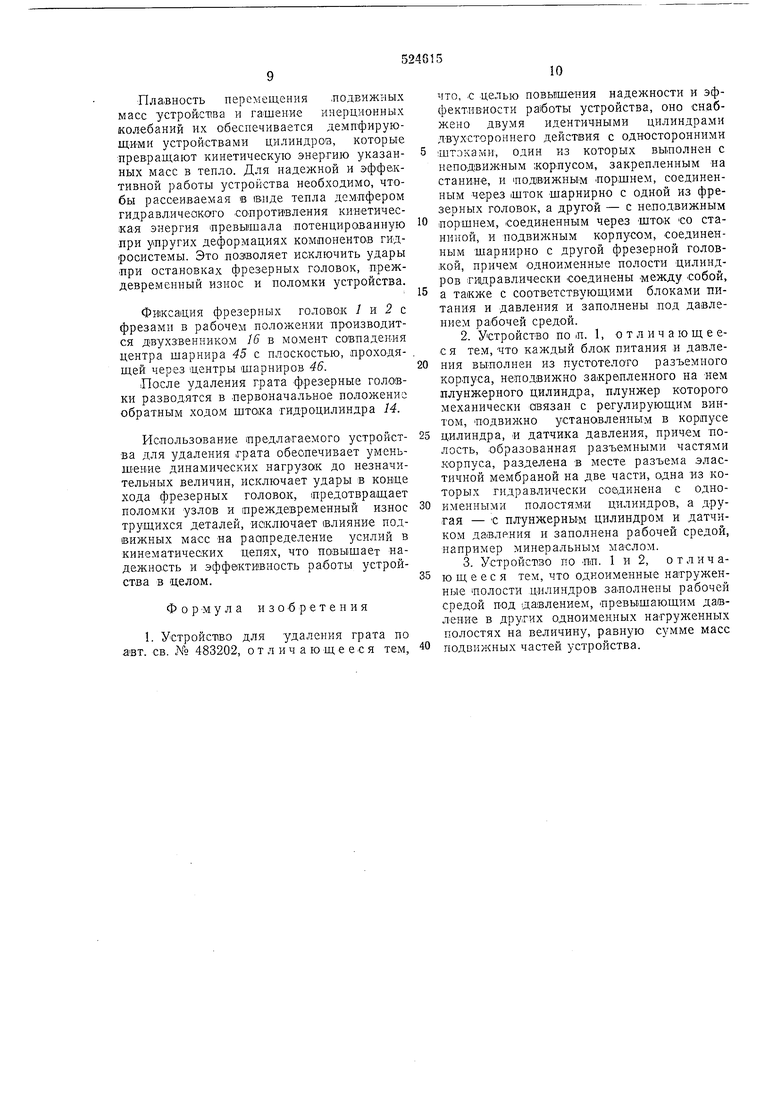

Каждый блок шитания и давления выполнен из тустотелото разъемно го корпуса 35, составные части 36 и 37 которого образуют сферическую полость, разделенную в месте разъема эластичной (гибкой или мяшкой) мембраной 55 на две составные части е и /. На :корпусе блока неподвижно закреплен плунжерный цилиндр 39, плунжер 40 которого одним концом введен ,в одну из частей полости, а другим - зафиксирсван регулирующим (нажимным) винтом 41, подвижно установленным в корпусе дилиндра. Друга-я часть полости корпуса :гидравличеоки соединена через соответствующий трубопровод с одноименными полостями дилиндра.

Для регистрации дашления в соответствующей гидра1влической замкнутой системе корпус блока снабжен датчиком 42 давления, гидравлически связанным через кран 43 для спуска воадуха с частью полости, в которую введен плунжер дилиндра. Часть полости, связанная Гидравлически с одноименными полостями цилиндров, заполнена рабочей средой, а другая часть полости, соединенная гидравлически с плунжерным насосом и датчиком да;вления, - рабочим телом. iB связи с тем, что указанные блоки могут быть размещены в зоне, удаленной от раскаленных заготавок, и надежно защищены от теплового воздействия, в качестве рабочего тела могут быть использованы минеральные или растительные .масла, смеси минеральных масел, смеси маловязких нефтепродуктов с выооковязкими компонентами или гидрапласт.

Такая конструкция блока питания и давления позвол-яет его выполнить компактпым и с малой массой, что обуславливается особенностями сферической формы полости. При этом напр яжения, создаваемые давлением IB стенках корпуса, в два раза меньше напряжений, возникающих в указанных стенках при других формах выполнения полости. Диаметр полости 100- 250 мм.

Эластичная мембрана может быть изготовлена из естественного или синтетического каучука, из металла (бронзы или нержавеющей стали), а также из резины или резинотканевых материалов. Мембрана и ее кре1пления Выполнены так, что деформируется лишь ее нижняя половина, причем сама деформадия происходит при минимальной кривизне изгиба. Для этого верхняя часть g мембраны, расположенная ближе к месту разъема, выполнена толще нижней части и снабжена в месте разъема утолщениями h в виде круглого кольда-пояса. Для устранения возможности выдавливания мембраны в отЕерстие i при максимальной разрядке .полости / последняя снабжена утолщением / или металлической щайбой.

Для уменьшения нагрузки на элементы, соединяющие полусферические части корпуса, разъем последнего может быть выполнен не по плоскости максимального сечения, а по возможно малой его величине.

Разделение полости эластичной мембраной позволяет заполнять ее части различными рабочими средами или телами даже такими, как жидкость и газ, при этом непосредственный контакт газа с жидкостью исключается, что предотвращает растворение газа в жидкости, обеспечивает устано1вку блоков в любом положении и упрощает запинку и разрядку замкнутых

гидросистем. Мембрана при этом не подвержена воздействию сил давления, так как обе части полости заполнены рабочей средой и рабочим телом под равным давлением, т. е. перапад давления равен нулю.

Блоки питания и давления позволяют довольно просто рещить вопрос заполнения одноименных полостей различными рабочими средами, компенсировать утечки и создавать необходимые давления рабочей среды в одноименных полостях цилиндров, а также необходимый перепад давления между ними.

Предлагаемое устройство работает следующим образом.

Устанавливают размер между фрезами 10 при сведенных головках / и 2 в зависимости от поперечного сечения заготовок и включают приводы 13 вращения шпинделей 9. В нерабочем положении при разведен-ных

фрезерных головках происходит аккумулирование энергии махО|ВИками 11 от постоянно работающих электродвигателей приводов шпинделей с фрезами. При подходе грата сваренных встык заготовок 44 фрезерные головки У и 2 с фрезами 10 синхронно сводятся до рабочего положения, обеспечивающего полное удаление (срезание) грата и (если это требуется по ТУ на изготовление) местное усиление щва (валика)

щтоком гидродилиндра 14 через ползун 15, двухзвенник 16, вилкообразные тяги 17, поворачивающиеся вокруг шарниров дополнительной тяги Ь8.

Сведение фрезерных головок вызывает

перемещение (вытеснение) рабочей среды из полости а цилиндра 20 в полость b дилиндра 19, а из полости d цилиндра 19 в полость с дилиндра 20. Такое перемещение рабочей среды обеспечивает постоянное

уравновешивание подвижных масс устройства и исключает влияние последних на распределение усилий в кинематических цепях. Кроме того, это обеспечивает равномерное и зависимое сведение или разведеняе фрезерных головок благодаря выравниванию давлений в одноименных полостях дилиндрав и резко снижает нагрузки на механизм 7 сведения. При разведении фрезерных головок перемещение рабочей среды происходит в обратном порядке.

Плавность перемещения подвижных масс устройства и гашение инерционных колебаний их обеспечивается демпфирующими устройствами цилиндроз, которые превращают кинетическую энергию указанных масс в тепло. Для надежной и эффективной работы устройства необходимо, чтобы рассеиваемая в виде тепла дем-пфером гидравличеакого солротивления кинетическая энергия Превышала потенцированную при упругих деформациях компонентов гидросистемы. Это позволяет исключить удары при остановках фрезерных головок, преждевременный износ и поломки устройства.

Фвксащия фрезерных головок 7 и 2 с фрезами в рабочем положении производится дщухзвенником 16 в момент совпадения центра шарнира 45 с плоскостью, проходящей через щентры шарниров 46.

После удаления грата фрезерные головки разводятся в первоначальное положение обратным ходом штока гидроцилиндра 14.

Использование предлагаемого устройетва для удаления грата обеспечивает уменьшение динамических нагрузок до незначительных величин, исключает удары в конце хода фрезерных головок, предотвращает поломки узлов и (Преждевременный износ трущихся деталей, исключает влияние подвижных масс на распределение усилий в кинематических цепях, что повышает надежность и эффективность работы устройства в целом.

Формула изобретения

1. УСтройст1во для удаления грата по авт. св. ЛЬ 483202, отличающееся тем,

что, с целью повышения надежности и эффективности pai6oTbi устройства, оно снабжено двумя идентичными цилиндрами двухстороннего действия с односторонними щтэками, один из которых выполнен с неподвижным .корпусом, закрепленным на станине, и подвижным поршнем, соединенным через щток шарнирно с одной из фрезерных головок, а другой - с неподвижным поршнем, соединенным через щток со станиной, и подвижным корпусом, соединенным шарнирно с другой фрезерной головкой, причем одноименные полости цилиндров гидравлически соединены между собой,

а также с соответствующими блоками питания и давления и заполнены под давлением ра|бочей средой.

2.Устройство по |П. 1, отличающеес я тем, что каждый блок питания и давления выполнен из пустотелото разъемного корпуса, неподвижно закрепленного на нем плунжерного цилиндра, плунжер которого механически связан с регулирующим винтом, подвижно установленным в корпусе цилиндра, ц датчика давления, причем полость, образованная разъемными частями корпуса, разделена в месте разъема эластичной мембраной на две части, из которых гидравлически соединена с одноименными полостями цилиндров, а другая - с плунжернЫМ цилиндром и датчиком давления и заполнена рабочей средой, например минеральным маслом.

3.Устройство по П|П. 1 и 2, отличающееся тем, что одноименные нагруженные ПОЛОСТИ цилиндров заполнены рабочей средой под давлением, превышающим даиление в других одноименных нагруженных полостях на величину, равную сумме масс подвижных частей устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для удаления наружного грата | 1989 |

|

SU1673311A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Автоматическое устройство для обработки торцов проката | 1987 |

|

SU1469704A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1970 |

|

SU262365A1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Станок для обработки деревянных заготовок задних ножек стула | 1980 |

|

SU874339A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Устройство для удаления лакокрасочных и эмалевых покрытий с внутренних поверхностей цилиндрических горизонтально расположенных резервуаров | 1987 |

|

SU1458428A1 |

| Фрезерно-брусующий станок для бревен | 1980 |

|

SU963854A1 |

Авторы

Даты

1976-08-15—Публикация

1975-04-04—Подача